Im Kern ist die Vakuum-Dünnschichtabscheidung eine Familie von Prozessen, die verwendet werden, um eine ultradünne Materialschicht auf eine Oberfläche aufzubringen, oft Atom für Atom. Diese Techniken finden alle in einer Vakuumkammer statt, was entscheidend für die Kontrolle der Reinheit und Eigenschaften der endgültigen Beschichtung ist. Dies ermöglicht die Schaffung neuer Oberflächen mit verbesserten elektrischen, optischen oder physikalischen Eigenschaften, die das zugrunde liegende Material nicht besitzt.

Der zentrale Zweck der Vakuum-Dünnschichtabscheidung besteht nicht nur darin, eine Oberfläche zu beschichten, sondern ihre Funktion grundlegend zu verändern. Durch präzises Hinzufügen von Materialschichten in einer kontrollierten, partikelfreien Umgebung können wir ein gewöhnliches Objekt in eine Hochleistungskomponente wie einen Halbleiter, eine spezielle Linse oder ein langlebiges medizinisches Implantat verwandeln.

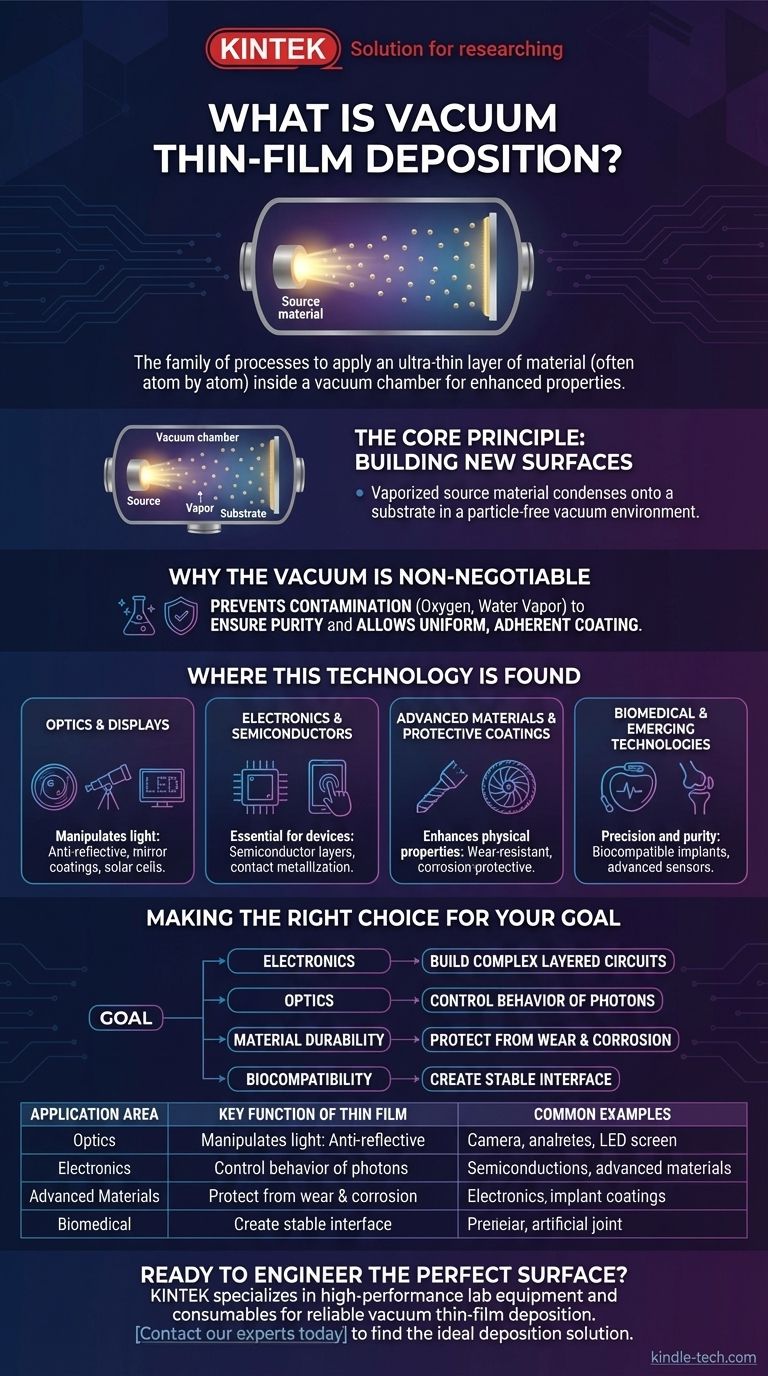

Das Kernprinzip: Neue Oberflächen aufbauen

Die Vakuumabscheidung beinhaltet das Platzieren eines Basismaterials (des Substrats) in einer Vakuumkammer zusammen mit dem abzuscheidenden Material (der Quelle). Das Quellmaterial wird dann verdampft, bewegt sich durch das Vakuum und kondensiert auf dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Warum das Vakuum unverzichtbar ist

Die Vakuumumgebung ist das kritischste Element des Prozesses. Das Entfernen von Luft und anderen atmosphärischen Gasen verhindert, dass das verdampfte Beschichtungsmaterial mit Verunreinigungen wie Sauerstoff oder Wasserdampf reagiert.

Dies gewährleistet die Reinheit des abgeschiedenen Films, was für die Erzielung der gewünschten Leistung unerlässlich ist. Es ermöglicht auch den verdampften Atomen, sich geradlinig zum Substrat zu bewegen, was zu einer gleichmäßigeren und haftenden Beschichtung führt.

Wo diese Technologie zu finden ist

Die Fähigkeit, Oberflächen auf mikroskopischer Ebene zu konstruieren, hat die Dünnschichtabscheidung zu einer grundlegenden Technologie in zahlreichen Branchen gemacht. Ihre Anwendungen sind vielfältig, können aber in mehrere Schlüsselbereiche gruppiert werden.

Optik und Displays

Eine der häufigsten Anwendungen ist die Manipulation von Licht. Durch die Kontrolle der Dicke und Zusammensetzung von Dünnschichten können Ingenieure Beschichtungen erzeugen, die die Leistung optischer Geräte verbessern.

Dazu gehören Antireflexbeschichtungen auf Kameraobjektiven und Brillen, Spiegelbeschichtungen auf Teleskopen und die Schichtmaterialien, aus denen LED-Displays und Solarzellen bestehen.

Elektronik und Halbleiter

Moderne Elektronik würde ohne diese Technologie nicht existieren. Die Dünnschichtabscheidung ist für die Herstellung von Halbleiterbauelementen unerlässlich, bei denen unglaublich dünne Schichten aus leitenden oder isolierenden Materialien die integrierten Schaltkreise bilden, die das Herzstück jedes Computers sind.

Sie wird auch für die Kontaktmetallisierung in elektronischen Komponenten und zur Erzeugung der transparenten leitfähigen Schichten auf Touchscreens verwendet.

Fortschrittliche Materialien und Schutzbeschichtungen

Jenseits der Elektronik wird dieser Prozess verwendet, um die physikalischen Eigenschaften von Oberflächen zu verbessern. Er kann extrem harte, verschleißfeste Beschichtungen für Schneidwerkzeuge und Industrieanlagen erzeugen.

Er wird auch für korrosionsschützende Beschichtungen in der Luft- und Raumfahrtindustrie und sogar für das Aufbringen dekorativer Beschichtungen verwendet, die sowohl Schönheit als auch Haltbarkeit bieten.

Biomedizinische und aufkommende Technologien

Die Präzision und Reinheit der Vakuumabscheidung machen sie ideal für medizinische Anwendungen. Sie wird verwendet, um biokompatible Beschichtungen auf medizinischen Implantaten wie Herzschrittmachern und künstlichen Gelenken zu erzeugen, um sicherzustellen, dass sie vom Körper nicht abgestoßen werden.

Darüber hinaus ist sie ein wichtiger Herstellungsschritt für fortschrittliche Sensoren, Batterien der nächsten Generation und sogar Komponenten für Quantencomputer.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Ziels der Beschichtung ist der Schlüssel, um zu verstehen, warum dieser spezifische Herstellungsprozess gewählt wird. Die Anwendung bestimmt das erforderliche Material und die Präzision.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt: Sie verwenden diesen Prozess, um komplexe, geschichtete Schaltkreise zu bauen, die den Elektronenfluss mit extremer Präzision steuern.

- Wenn Ihr Hauptaugenmerk auf Optik liegt: Sie verwenden Dünnschichten, um das Verhalten von Photonen zu steuern, sei es zur Reduzierung von Reflexionen, zur Erzeugung von Spiegeln oder zur Absorption von Licht für Energie.

- Wenn Ihr Hauptaugenmerk auf Materialbeständigkeit liegt: Sie bringen eine harte, inerte Oberfläche an, um eine Komponente vor physikalischem Verschleiß, chemischer Korrosion oder hohen Temperaturen zu schützen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Sie schaffen eine stabile, nicht reaktive Schnittstelle zwischen einem medizinischen Gerät und dem menschlichen Körper.

Letztendlich ist die Vakuum-Dünnschichtabscheidung die ermöglichende Technologie, die es uns erlaubt, die präzise Funktion der Oberfläche eines Materials unabhängig von seiner zugrunde liegenden Struktur zu gestalten.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktion des Dünnfilms | Häufige Beispiele |

|---|---|---|

| Optik & Displays | Lichtverhalten steuern | Antireflexbeschichtungen, LED-Displays, Solarzellen |

| Elektronik & Halbleiter | Elektrischen Fluss steuern | Integrierte Schaltkreise, Touchscreens, Kontaktmetallisierung |

| Fortschrittliche Materialien | Oberflächenbeständigkeit verbessern | Verschleißfeste Werkzeugbeschichtungen, Korrosionsschutz |

| Biomedizinische Geräte | Biokompatibilität gewährleisten | Beschichtungen für Herzschrittmacher, künstliche Gelenke, Sensoren |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Ob Sie fortschrittliche Halbleiter, Präzisionsoptiken, langlebige Industriekomponenten oder biokompatible medizinische Geräte entwickeln, die richtige Dünnschichtlösung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die für eine zuverlässige Vakuum-Dünnschichtabscheidung benötigt werden. Unsere Expertise unterstützt Labore dabei, die Reinheit, Gleichmäßigkeit und Haftung zu erreichen, die für bahnbrechende Produkte erforderlich sind.

Lassen Sie uns besprechen, wie wir Ihre F&E- und Produktionsziele unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die ideale Abscheidungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien