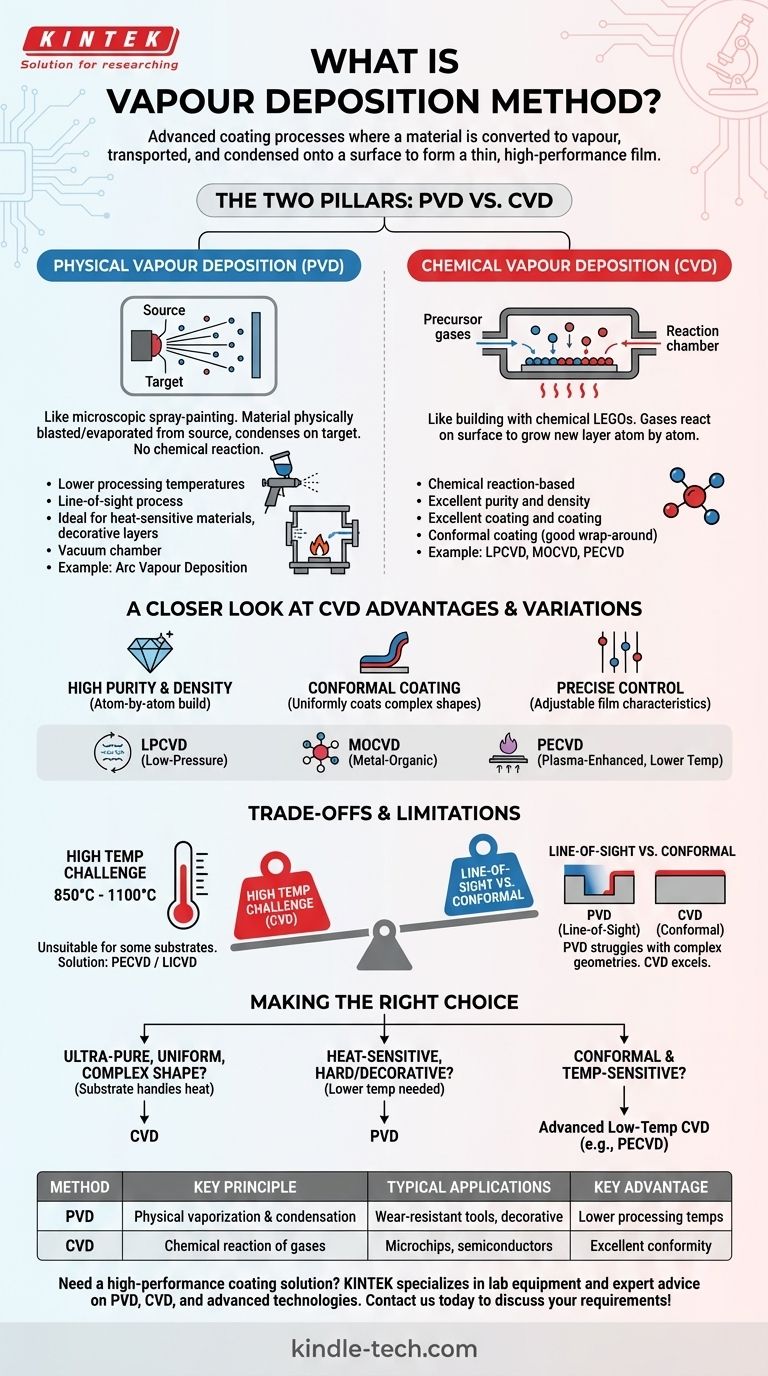

Im Kern ist die Dampfabscheidung eine Familie fortschrittlicher Beschichtungsverfahren, bei denen ein Material in einen gasförmigen Zustand (einen Dampf) umgewandelt, transportiert und dann auf einer Oberfläche kondensieren gelassen wird, um einen extrem dünnen, hochleistungsfähigen Film zu bilden. Diese Techniken sind grundlegend für die Herstellung von allem, von Mikrochips bis hin zu verschleißfesten Werkzeugen. Die beiden Hauptkategorien sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Der entscheidende Unterschied liegt darin, wie die Beschichtung gebildet wird. Die physikalische Gasphasenabscheidung (PVD) ist wie mikroskopisches Sprühmalen, bei dem ein fester Werkstoff verdampft und physisch auf einer Oberfläche abgesetzt wird. Die chemische Gasphasenabscheidung (CVD) ähnelt eher dem Bauen mit chemischen LEGO-Steinen, bei dem Gase auf einer Oberfläche reagieren, um eine völlig neue Schicht aufzubauen.

Die beiden Säulen der Dampfabscheidung

Um diese Technologie wirklich zu verstehen, müssen Sie zunächst den grundlegenden Unterschied zwischen ihren beiden Hauptzweigen erfassen: der physikalischen und der chemischen Abscheidung.

### Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Verfahren, bei denen ein Material physisch von einer Quelle abgeschossen oder verdampft, durch ein Vakuum transportiert und auf das Zielwerkstück kondensiert wird.

An der Bildung des Films selbst ist keine chemische Reaktion beteiligt.

Verfahren wie die Lichtbogenabscheidung sind eine Art von PVD. Sie verwenden einen energiereichen Lichtbogen, um Atome aus einem Ausgangsmaterial zu verdampfen und zu ionisieren, wodurch eine dichte und fest haftende Beschichtung gewährleistet wird.

### Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Werkstück in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt.

Anschließend wird auf der Oberfläche des Werkstücks eine chemische Reaktion ausgelöst, wodurch ein fester Werkstoff – die gewünschte Beschichtung – abgeschieden wird.

Dieser Prozess baut den Film Atom für Atom auf und führt zu einer sehr reinen und gleichmäßigen Schicht.

Ein genauerer Blick auf die chemische Gasphasenabscheidung (CVD)

Da bei der CVD die Bildung von neuem Material direkt auf dem Substrat erfolgt, bietet sie einen einzigartigen Satz leistungsstarker Fähigkeiten.

### Die Kernvorteile

CVD wird für seine Fähigkeit geschätzt, Beschichtungen mit außergewöhnlich hoher Reinheit und Dichte herzustellen.

Da der Vorläufer ein Gas ist, kann er in und um komplexe Formen fließen und sorgt so für eine ausgezeichnete, gleichmäßige Beschichtung, die als „gute Umhüllungseigenschaft“ bekannt ist.

Ingenieure haben durch Anpassung der Abscheidungsparameter eine präzise Kontrolle über die endgültigen Eigenschaften des Films, einschließlich seiner chemischen Zusammensetzung, Kristallstruktur und Korngröße.

### Gängige Variationen von CVD

Der grundlegende CVD-Prozess wurde in mehrere spezialisierte Techniken umgewandelt, um unterschiedliche Anforderungen zu erfüllen.

Dazu gehören die Niederdruck-CVD (LPCVD) für hochreine Filme, die metallorganische CVD (MOCVD), die häufig in der Halbleiterfertigung eingesetzt wird, und die plasmaunterstützte CVD (PECVD), die ein Plasma verwendet, um die erforderliche Reaktionstemperatur zu senken.

Verständnis der Kompromisse und Einschränkungen

Kein einzelnes Ingenieurverfahren ist perfekt. Die Wahl der richtigen Abscheidungsmethode erfordert das Verständnis der damit verbundenen Kompromisse.

### Die Herausforderung der hohen Temperaturen

Traditionelle CVD-Verfahren erfordern oft sehr hohe Temperaturen, typischerweise zwischen 850 °C und 1100 °C.

Diese Hitze ist notwendig, um die chemische Reaktion anzutreiben, macht das Verfahren jedoch für viele Substratmaterialien ungeeignet, die dieser thermischen Belastung nicht standhalten können.

Wie bereits erwähnt, wurden Techniken wie die plasmaunterstützte CVD (PECVD) oder die laserinduzierte CVD (LICVD) speziell entwickelt, um diese Einschränkung zu überwinden, indem die Abscheidungstemperatur gesenkt wird.

### Sichtlinien- vs. Konforme Beschichtung

Viele PVD-Verfahren gelten als „Sichtlinie“ (line-of-sight), was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Ziel wandert. Dies kann es schwierig machen, versteckte Oberflächen oder komplexe Geometrien gleichmäßig zu beschichten.

CVD hingegen zeichnet sich durch die Herstellung konformer Beschichtungen aus, die die Oberflächen-Topologie perfekt nachbilden, was ein großer Vorteil für komplizierte Teile ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung und die Eigenschaften Ihres Basismaterials bestimmen die beste Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen ultrareinen, gleichmäßigen Film zu erstellen, der eine komplexe Form perfekt beschichtet: CVD ist die definitive Wahl, vorausgesetzt, Ihr Substratmaterial hält die notwendige Hitze aus.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder dem Auftragen einer sehr harten dekorativen Schicht liegt: Eine PVD-Methode ist aufgrund ihrer niedrigeren Prozesstemperaturen und hohen Abscheidungsraten oft die überlegene Option.

- Wenn Sie die Vorteile der konformen Beschichtung von CVD auf einem temperaturempfindlichen Material benötigen: Ihre beste Option ist die Untersuchung einer fortschrittlichen, tieferen Temperaturvariante wie der plasmaunterstützten CVD (PECVD).

Letztendlich geht es bei der Auswahl der richtigen Dampfabscheidungstechnik darum, die Prozessfähigkeiten mit Ihrem spezifischen technischen Ziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Methode | Grundprinzip | Typische Anwendungen | Hauptvorteil |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalische Verdampfung und Kondensation eines Materials. | Verschleißfeste Werkzeuge, dekorative Beschichtungen. | Niedrigere Prozesstemperaturen. |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion von Gasen auf einer Oberfläche zur Bildung einer Beschichtung. | Mikrochips, Halbleiter. | Ausgezeichnete Konformität bei komplexen Formen. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie? Die richtige Dampfabscheidungstechnik ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu PVD, CVD und anderen fortschrittlichen Beschichtungstechnologien. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Verfahrens für Ihr spezifisches Material und Ihre Anwendungsziele helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Ist die chemische Gasphasenabscheidung (CVD) Top-Down? Entdecken Sie die Kraft der Bottom-Up-Fertigung

- Warum ist die chemische Gasphasenabscheidung (CVD) einzigartig für den Aufbau hierarchischer superhydrophober Strukturen geeignet?

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-Reaktor? Erzielung einer vollständigen Verkapselung für komplexe Formen

- Was sind die Anwendungen der physikalischen Gasphasenabscheidung (PVD)? Erzielen Sie überlegene Dünnschicht-Leistung

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD)? Beherrschen Sie die Kontrolle auf atomarer Ebene

- Was verstehen Sie unter physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Wählen Sie den richtigen Dünnschichtprozess

- Was ist der Prozess der Dampftransportabscheidung? PVD vs. CVD erklärt

- Was sind die Vorteile der schnellen Pyrolyse? Effiziente, dezentrale Biomasseumwandlung erschließen