Die kurze Antwort lautet, dass es keine einzelne Maschine zum Hartlöten gibt; der Begriff bezieht sich auf verschiedene Arten von Geräten. Die gängigsten Maschinen umfassen Fackel-, Ofen-, Induktions- und Widerstandslötverfahren, die jeweils eine andere Methode zur Wärmezufuhr und zum Verbinden von Materialien mit einem Lötmetall verwenden.

Die spezifische „Maschine“ zum Hartlöten wird durch die Heizmethode bestimmt. Die Kernherausforderung besteht nicht darin, eine einzige Maschine zu finden, sondern die richtige Heiztechnologie für Ihr spezifisches Material, Ihr Produktionsvolumen und Ihre Verbindungskomplexität auszuwählen.

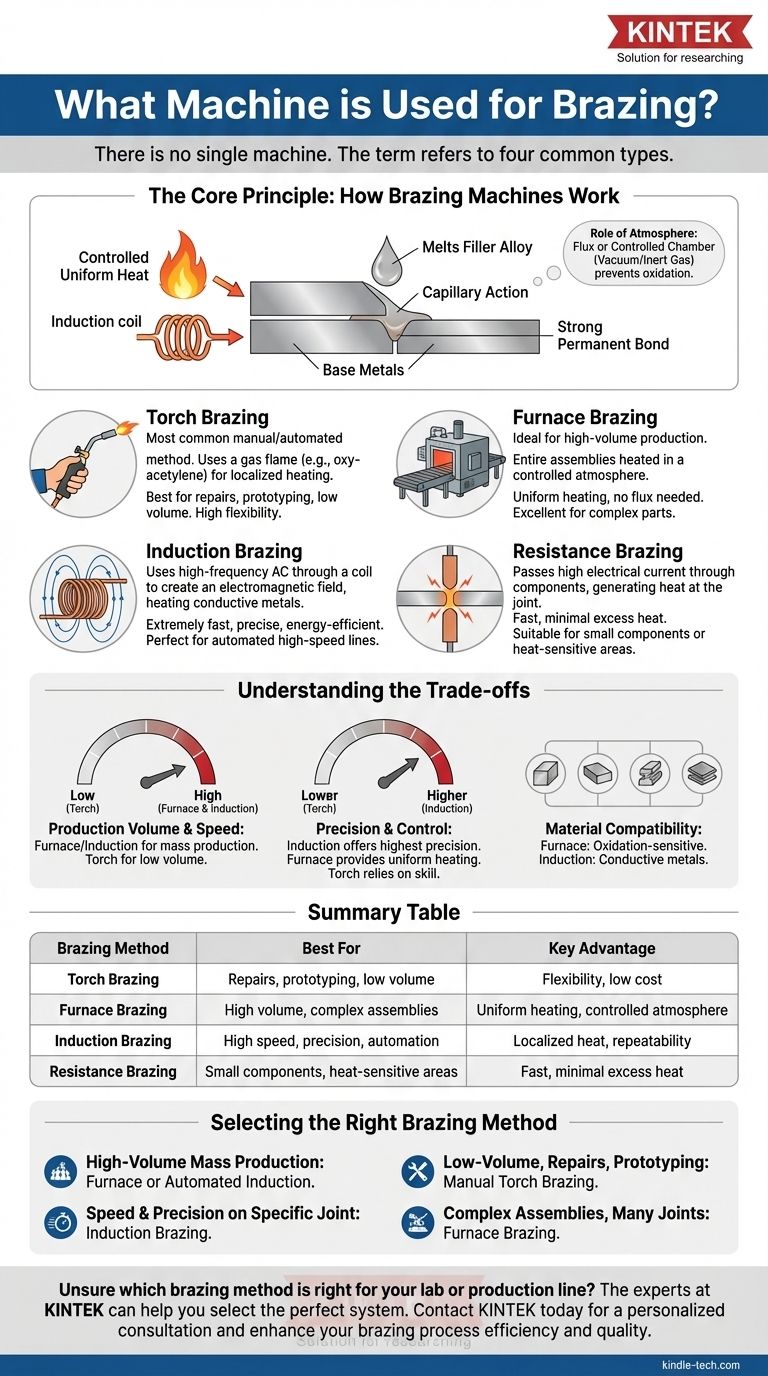

Das Grundprinzip: Wie Hartlötmaschinen funktionieren

Jede Hartlötmaschine, unabhängig von ihrem Typ, dient dazu, eine grundlegende Aufgabe zu erfüllen: die Grundmetalle auf eine Temperatur zu erhitzen, die hoch genug ist, um eine Lötlegierung zu schmelzen, die dann durch Kapillarwirkung in die Verbindung fließt.

Die Rolle von Wärme und Atmosphäre

Die Ausrüstung muss den zu verbindenden Teilen eine kontrollierte, gleichmäßige Wärme zuführen, ohne sie zu schmelzen. Der Prozess muss auch die Oberflächenoxidation kontrollieren.

Dies wird entweder durch einen chemischen Flussmittel erreicht, der die Oberfläche reinigt, oder durch das Hartlöten in einer Kammer mit kontrollierter Atmosphäre, wie einem Vakuum oder Inertgas. Dies stellt sicher, dass die geschmolzene Lötlegierung die Grundmetalle „benetzen“ und eine starke, dauerhafte Verbindung eingehen kann.

Erklärung der gängigen Arten von Hartlötausrüstung

Der Hauptunterschied zwischen Hartlötmaschinen liegt darin, wie sie Wärme erzeugen und anwenden. Jede Methode eignet sich für unterschiedliche Anwendungen.

Fakellöten (Torch Brazing)

Das Fakellöten ist die gängigste manuelle oder automatisierte Methode. Es verwendet eine Gasflamme (wie Sauerstoff-Acetylen), um einen lokalisierten Bereich der zu verbindenden Teile zu erhitzen.

Diese Methode bietet eine hohe Flexibilität und eignet sich hervorragend für Reparaturen, Einzelaufträge und die Produktion geringer Stückzahlen, bei denen die Präzision von einem erfahrenen Bediener gesteuert wird.

Ofenlöten (Furnace Brazing)

Das Ofenlöten ist ideal für die Massenproduktion. Ganze Baugruppen werden in einen Ofen gestellt, oft auf einem Förderband, und in einer kontrollierten Atmosphäre erhitzt.

Dieser Ansatz stellt sicher, dass alle Verbindungen an einem komplexen Teil gleichmäßig und gleichzeitig erhitzt werden. Die kontrollierte Atmosphäre (wie Vakuum oder Wasserstoff) macht den Einsatz von Flussmittel überflüssig, was zu sehr sauberen Verbindungen führt.

Induktionslöten (Induction Brazing)

Beim Induktionslöten wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Dies erzeugt ein elektromagnetisches Feld, das die darin platzierten leitfähigen Metallteile erhitzt.

Diese Methode ist extrem schnell, präzise und energieeffizient. Sie liefert lokalisierte Wärme nur an den Verbindungsbereich und ist somit perfekt für automatisierte Hochgeschwindigkeitsproduktionslinien, bei denen Qualität und Wiederholgenauigkeit entscheidend sind.

Widerstandslöten (Resistance Brazing)

Bei dieser Methode wird ein hoher elektrischer Strom durch die Komponenten geleitet, wodurch aufgrund des elektrischen Widerstands Wärme an der Verbindung erzeugt wird. Die Teile selbst werden Teil des Stromkreises.

Das Widerstandslöten ist schnell und erzeugt sehr wenig überschüssige Wärme, wodurch es sich zum Verbinden kleiner Komponenten oder Teile eignet, die sich in der Nähe wärmeempfindlicher Materialien befinden.

Automatisierte Lötverfahren

Eine „automatische Lötmaschine“ ist keine Heizart an sich, sondern ein System, das eine der Heizmethoden (wie Induktion oder Fackel) in einen robotergesteuerten oder automatisierten Prozess integriert.

Diese Systeme werden für die Massenproduktion eingesetzt, um hohe Geschwindigkeiten, präzise Toleranzen und gleichbleibende Qualität für Materialien wie Stahl, Kupfer und Aluminium zu erreichen.

Verständnis der Kompromisse

Die Auswahl der richtigen Ausrüstung erfordert ein Gleichgewicht zwischen Produktionsanforderungen sowie Kosten- und Materialbeschränkungen.

Produktionsvolumen und Geschwindigkeit

Ofen- und automatisierte Induktionssysteme sind für die Massenproduktion ausgelegt und können Tausende von Teilen pro Stunde produzieren. Das manuelle Fakellöten ist wesentlich langsamer und für Anwendungen mit geringem Volumen reserviert.

Präzision und Kontrolle

Induktionslöten bietet das höchste Maß an Präzision, da die Erwärmung lokalisiert, kontrollierbar und extrem wiederholbar ist. Ofenlöten sorgt für eine ausgezeichnete thermische Gleichmäßigkeit über ein ganzes großes Bauteil, während Fakellöten stark von der Geschicklichkeit des Bedieners abhängt.

Materialverträglichkeit

Obwohl fast jedes Metall oder jede Keramik gelötet werden kann, spielt die Wahl der Ausrüstung eine Rolle. Das Ofenlöten eignet sich hervorragend für Materialien, die oxidationsempfindlich sind, während Induktion am besten für leitfähige Metalle geeignet ist.

Anfangskosten und Komplexität

Das manuelle Fakellöten hat sehr geringe Einstiegskosten und ist einfach einzurichten. Im Gegensatz dazu stellen Ofen- und automatisierte Induktionssysteme eine erhebliche Investition dar, die eine spezielle Integration und Programmierung erfordert.

Auswahl der richtigen Lötmethode

Ihre endgültige Wahl hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion hoher Stückzahlen liegt: Ofenlöten oder ein vollautomatisches Induktionssystem ist Ihre effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Präzision bei einer bestimmten Verbindung liegt: Das Induktionslöten bietet unübertroffene Kontrolle, Geschwindigkeit und Wiederholgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf Arbeiten mit geringem Volumen, Reparaturen oder Prototyping liegt: Das manuelle Fakellöten bietet die größte Flexibilität und die niedrigsten Anfangsinvestitionen.

- Wenn Sie komplexe Baugruppen mit vielen Verbindungen gleichzeitig löten: Das Ofenlöten gewährleistet eine gleichmäßige Erwärmung und konsistente Qualität über die gesamte Komponente hinweg.

Letztendlich ist die beste Hartlötmaschine diejenige, die mit Ihrer spezifischen Anwendung, Ihrem Budget und Ihren Qualitätsanforderungen übereinstimmt.

Zusammenfassungstabelle:

| Lötverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Fakellöten | Reparaturen, Prototyping, geringes Volumen | Flexibilität, niedrige Kosten |

| Ofenlöten | Hohes Volumen, komplexe Baugruppen | Gleichmäßige Erwärmung, kontrollierte Atmosphäre |

| Induktionslöten | Hohe Geschwindigkeit, Präzision, Automatisierung | Lokalisierte Wärme, Wiederholgenauigkeit |

| Widerstandslöten | Kleine Komponenten, wärmeempfindliche Bereiche | Schnell, minimale überschüssige Wärme |

Sie sind sich nicht sicher, welches Lötverfahren für Ihr Labor oder Ihre Produktionslinie das richtige ist? Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lötverfahren. Wir können Ihnen helfen, das perfekte System auszuwählen, um starke, saubere Verbindungen zu erzielen und gleichzeitig Ihr Produktionsvolumen, Ihre Materialverträglichkeit und Ihre Präzisionsanforderungen zu optimieren.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die Effizienz und Qualität Ihres Lötprozesses zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist Vakuumhärte? Erschließen Sie überlegene Materialleistung durch Vakuumverarbeitung

- Welche Rolle spielt ein Hochvakuum-Muffelofen im Wolfram-Beschichtungsprozess? Optimieren Sie noch heute die Spannungsentlastung

- Was ist das Vakuumverdampfungsverfahren? Ein Leitfaden zur Dünnschichtabscheidung & Reinigung

- Warum haftet mein Hartlotstab nicht am Kupfer? Beherrschen Sie die 3 Säulen für perfekte Hartlötverbindungen

- Was sind die Vorteile des Metallsinterns? Kostengünstige, komplexe Metallteile herstellen

- Welcher Ofen wird zum Glühen verwendet? Finden Sie die richtige Ausrüstung für die Bedürfnisse Ihres Materials

- Warum einen Vakuum-Glühofen zur Dehydrierung verwenden? Isolieren von permanenten Schäden in wasserstoffexponierten Metallen