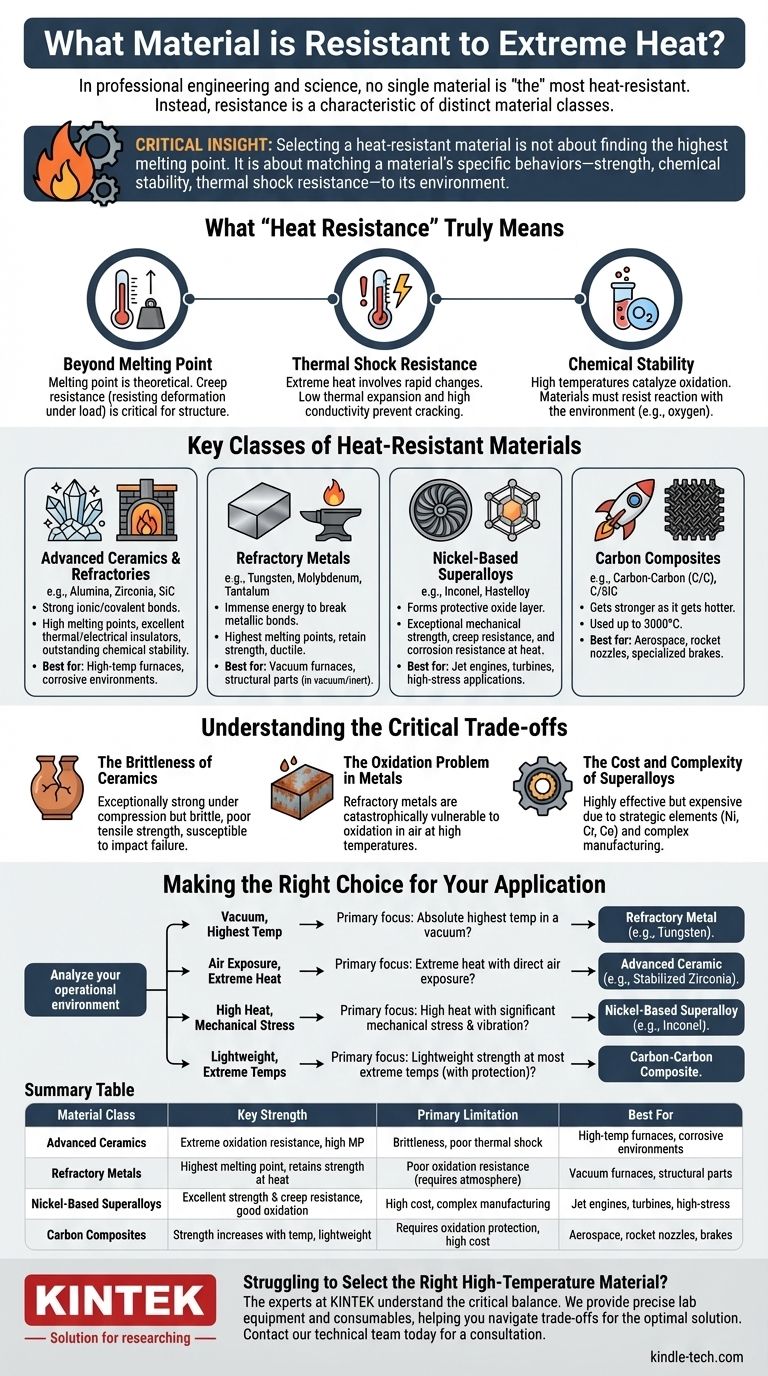

In der professionellen Ingenieurwissenschaft und Wissenschaft gibt es nicht das eine hitzebeständigste Material. Vielmehr ist die Beständigkeit gegen extreme Hitze eine Eigenschaft mehrerer unterschiedlicher Materialklassen, die jeweils einzigartige Eigenschaften aufweisen. Die gängigsten und effektivsten sind fortschrittliche Keramiken wie Zirkonoxid, feuerfeste Metalle wie Wolfram und Nickelbasis-Superlegierungen wie Inconel.

Die wichtigste Erkenntnis ist, dass die Auswahl eines hitzebeständigen Materials nicht darin besteht, den höchsten Schmelzpunkt zu finden. Es geht darum, das spezifische Hochtemperaturverhalten eines Materials – seine Festigkeit, chemische Stabilität und thermische Schockbeständigkeit – an die genauen Anforderungen seiner beabsichtigten Umgebung anzupassen.

Was „Hitzebeständigkeit“ wirklich bedeutet

Um das richtige Material auszuwählen, müssen Sie über eine einfache Temperaturbewertung hinausblicken. Wahre Hitzebeständigkeit ist eine Kombination mehrerer Eigenschaften, die bestimmen, wie sich ein Material unter thermischer Belastung verhält.

Jenseits des Schmelzpunkts

Der Schmelzpunkt eines Materials ist seine theoretische Obergrenze, aber seine praktische Grenze liegt oft viel niedriger.

Die Kriechfestigkeit, also die Fähigkeit, sich unter konstanter Last bei hohen Temperaturen nicht zu verformen, ist bei tragenden Anwendungen oft der kritischere Faktor.

Thermische Schockbeständigkeit

Extreme Hitze tritt selten im Vakuum auf; sie beinhaltet schnelle Temperaturänderungen.

Thermischer Schock ist die Spannung, die in einem Material induziert wird, wenn sich verschiedene Teile unterschiedlich schnell ausdehnen oder zusammenziehen. Materialien mit geringer Wärmeausdehnung und hoher Wärmeleitfähigkeit schneiden im Allgemeinen besser ab.

Chemische Stabilität

Hohe Temperaturen wirken als Katalysator für chemische Reaktionen, insbesondere für die Oxidation.

Ein Material, das im Vakuum oder in inerter Atmosphäre hervorragend funktioniert, kann in Gegenwart von Sauerstoff katastrophal versagen. Die Oxidationsbeständigkeit ist ein entscheidendes Auswahlkriterium für reale Anwendungen.

Wichtige Klassen hitzebeständiger Materialien

Materialien, die bei extremen Temperaturen eingesetzt werden, lassen sich typischerweise in drei Hauptkategorien einteilen, die jeweils einen anderen zugrunde liegenden Mechanismus für ihre Beständigkeit aufweisen.

Fortschrittliche Keramiken & Feuerfestmaterialien

Diese Materialien (z. B. Aluminiumoxid, Zirkonoxid, Siliziumkarbid) zeichnen sich durch ihre unglaublich starken ionischen und kovalenten Bindungen aus.

Sie weisen einige der höchsten Schmelzpunkte auf und sind ausgezeichnete thermische und elektrische Isolatoren. Ihre chemische Stabilität, insbesondere gegen Oxidation, ist hervorragend.

Feuerfeste Metalle

Zu dieser Gruppe gehören Wolfram, Molybdän, Tantal und Niob. Ihre hohen Schmelzpunkte sind auf die immense Energie zurückzuführen, die erforderlich ist, um die metallischen Bindungen in ihren Kristallstrukturen zu brechen.

Diese Metalle behalten bei Temperaturen, bei denen Stähle und Superlegierungen versagen würden, eine erhebliche Festigkeit. Im Gegensatz zu Keramiken sind sie außerdem duktil.

Nickelbasis-Superlegierungen

Superlegierungen wie Inconel und Hastelloy sind metallische Legierungen, die speziell für Umgebungen mit hoher Beanspruchung, hohen Temperaturen und starker Korrosion entwickelt wurden.

Sie haben zwar nicht die höchsten Schmelzpunkte, bilden aber eine stabile, schützende Oxidschicht auf ihrer Oberfläche, die es ihnen ermöglicht, bei erhöhten Temperaturen eine außergewöhnliche mechanische Festigkeit und Korrosionsbeständigkeit aufrechtzuerhalten.

Kohlenstoffverbundwerkstoffe

Materialien wie Kohlenstoff-Kohlenstoff (C/C) oder kohlenstofffaserverstärktes Siliziumkarbid (C/SiC) bilden eine eigene Klasse.

C/C wird einzigartigerweise stärker, je heißer es wird. Es wird in Anwendungen wie Raketendüsen und Hochleistungsbremsen eingesetzt, wo die Temperaturen 3000 °C überschreiten können.

Die kritischen Kompromisse verstehen

Kein Material ist perfekt. Die außergewöhnlichen Fähigkeiten hitzebeständiger Materialien gehen mit erheblichen Einschränkungen einher, die Sie bei Ihrer Konstruktions- und Auswahlentscheidung berücksichtigen müssen.

Die Sprödigkeit von Keramiken

Obwohl Keramiken unter Druck außerordentlich stark sind, sind sie spröde und weisen eine geringe Zugfestigkeit auf.

Sie sind sehr anfällig für katastrophales Versagen durch mechanische Einwirkung oder innere Defekte, was sie für Anwendungen, die Zähigkeit erfordern, ungeeignet macht.

Das Oxidationsproblem bei Metallen

Die Hauptschwäche feuerfester Metalle ist ihre katastrophale Anfälligkeit für Oxidation bei hohen Temperaturen.

Wolfram und Molybdän verbrennen in Luft bei Temperaturen, die weit unter ihren Schmelzpunkten liegen, buchstäblich. Sie müssen im Vakuum oder in inerter Atmosphäre verwendet oder durch spezielle Beschichtungen geschützt werden.

Kosten und Komplexität von Superlegierungen

Superlegierungen sind hochwirksam, bestehen aber aus teuren und oft strategischen Elementen wie Nickel, Chrom und Kobalt.

Ihre Herstellungs- und Bearbeitungsprozesse sind schwierig und kostspielig, weshalb ihr Einsatz auf kritische Anwendungen wie Flugzeugturbinen und Kernreaktoren beschränkt bleibt, wo die Leistung die Kosten rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl muss von einem klaren Verständnis der Betriebsumgebung geleitet werden. Analysieren Sie die Kombination aus Hitze, mechanischer Belastung und chemischer Exposition, der Ihre Komponente ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Temperatur im Vakuum liegt: Ein feuerfestes Metall wie Wolfram ist aufgrund seines unübertroffenen Schmelzpunkts die beste Wahl.

- Wenn Ihr Schwerpunkt auf extremer Hitze in Kombination mit direkter Luftexposition liegt: Eine fortschrittliche Keramik wie stabilisiertes Zirkonoxid bietet überlegene Oxidationsbeständigkeit und Stabilität.

- Wenn Ihr Schwerpunkt auf hoher Hitze in Kombination mit erheblicher mechanischer Beanspruchung und Vibration liegt: Eine Nickelbasis-Superlegierung wie Inconel bietet die erforderliche Festigkeit, Kriechfestigkeit und Ermüdungslebensdauer.

- Wenn Ihr Schwerpunkt auf geringem Gewicht bei extremsten Temperaturen liegt (mit Schutz): Ein Kohlenstoff-Kohlenstoff-Verbundwerkstoff ist für spezielle Luft- und Raumfahrt- oder Bremsanwendungen erforderlich.

Letztendlich ist die Wahl des richtigen Materials eine Übung im Abwägen idealer Eigenschaften gegenüber realen Einschränkungen und Kompromissen.

Zusammenfassungstabelle:

| Materialklasse | Hauptstärke | Hauptbeschränkung | Am besten geeignet für |

|---|---|---|---|

| Fortschrittliche Keramiken | Extreme Oxidationsbeständigkeit, hoher Schmelzpunkt | Sprödigkeit, schlechte thermische Schockbeständigkeit | Hochtemperaturofen, korrosive Umgebungen |

| Feuerfeste Metalle | Höchster Schmelzpunkt, behält Festigkeit bei Hitze | Schlechte Oxidationsbeständigkeit (erfordert Schutzatmosphäre) | Vakuumöfen, hochtemperaturbelastete Strukturteile |

| Nickelbasis-Superlegierungen | Ausgezeichnete Festigkeit & Kriechfestigkeit, gute Oxidation | Hohe Kosten, komplexe Herstellung | Flugzeugtriebwerke, Turbinen, hochbeanspruchte Anwendungen |

| Kohlenstoffverbundwerkstoffe | Festigkeit nimmt mit der Temperatur zu, sehr leicht | Erfordert Oxidationsschutz, hohe Kosten | Luft- und Raumfahrt, Raketendüsen, Spezialbremsen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Hochtemperaturmaterials für Ihr Labor?

Die Wahl des falschen Materials kann zu Geräteausfällen, kostspieligen Ausfallzeiten und beeinträchtigten Ergebnissen führen. Die Experten von KINTEK verstehen das kritische Gleichgewicht zwischen Temperatur, mechanischer Beanspruchung und chemischer Umgebung.

Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Ihre Forschung erfordert. Ob Sie Komponenten aus fortschrittlicher Keramik, feuerfesten Metallen oder Superlegierungen benötigen, wir helfen Ihnen, die Kompromisse zu navigieren, um die optimale Lösung für Ihre spezifische Anwendung zu finden.

Lassen Sie sich von unserer Expertise zu einer zuverlässigen, leistungsstarken Lösung führen. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Wofür wird Molybdändisilizid verwendet? Stromversorgung von Hochtemperaturofen bis 1800°C

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Welche Eigenschaften hat ein Molybdän-Heizelement? Wählen Sie den richtigen Typ für Ihre Ofenatmosphäre

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen