Das definitive Material, das in den meisten modernen Verdampfersystemen verwendet wird, ist Edelstahl. Diese Wahl ist nicht willkürlich; sie ist ein direktes Ergebnis der ausgezeichneten Korrosionsbeständigkeit von Edelstahl, die sowohl die Langlebigkeit der Geräte als auch die Reinheit des verarbeiteten Produkts gewährleistet.

Die Auswahl des Verdampfermaterials ist eine kritische technische Entscheidung, die chemische Beständigkeit, Lebensdauer der Geräte und Produktintegrität abwägt. Obwohl für Nischenanwendungen andere Materialien existieren, bietet Edelstahl die zuverlässigste und kostengünstigste Lösung für eine Vielzahl von Branchen.

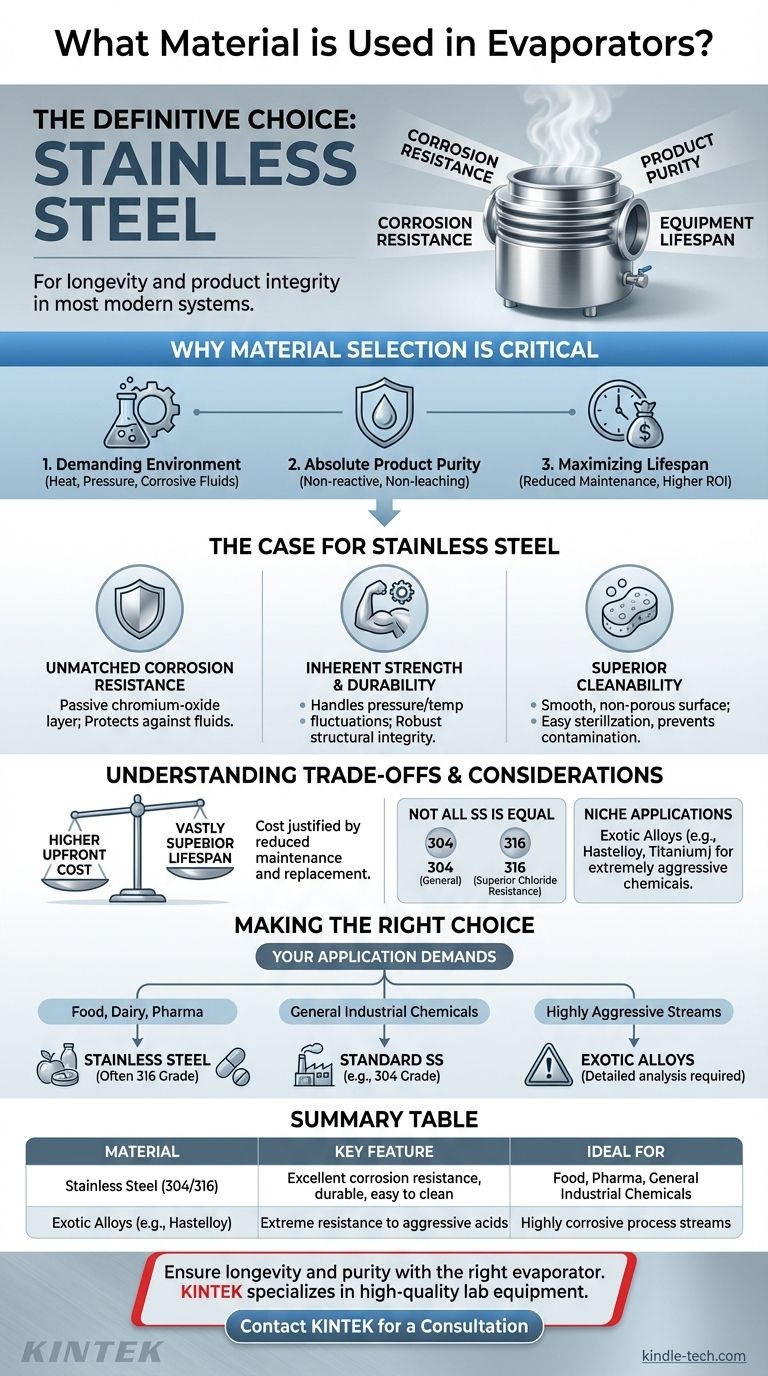

Warum die Materialauswahl so entscheidend ist

Ein Verdampfer arbeitet unter anspruchsvollen Bedingungen, die minderwertige Materialien schnell verschlechtern können. Die richtige Wahl zu treffen, ist grundlegend, um einen sicheren, effizienten und langlebigen Betrieb zu gewährleisten.

Die anspruchsvolle innere Umgebung

Verdampfer konzentrieren Substanzen, indem sie eine Flüssigkeit verdampfen, ein Prozess, der ständiger Einwirkung von Hitze, Druckänderungen und oft korrosiven Prozessflüssigkeiten ausgesetzt ist. Das Material muss diesen thermischen und chemischen Belastungen standhalten können, ohne zu versagen.

Gewährleistung absoluter Produktreinheit

Für Branchen wie Lebensmittel, Getränke und Pharmazeutika ist die Verhinderung jeglicher Kontamination des Produktstroms nicht verhandelbar. Das Material des Verdampfers muss nicht reaktiv und nicht auslaugend sein, um zu garantieren, dass das Endprodukt strenge Qualitäts- und Sicherheitsstandards erfüllt.

Maximierung der Lebensdauer der Geräte

Die Anschaffungskosten eines Verdampfers sind erheblich. Ein Material, das Korrosion und physischem Verschleiß widersteht, führt direkt zu einer längeren Betriebszeit, weniger Wartungszyklen und einer viel höheren Kapitalrendite.

Das Plädoyer für Edelstahl

Edelstahl ist aus gutem Grund zum Industriestandard geworden. Seine inhärenten Eigenschaften machen es einzigartig geeignet für die Herausforderungen von Verdampfungssystemen.

Unübertroffene Korrosionsbeständigkeit

Das Schlüsselmerkmal von Edelstahl ist seine passive Chromoxid-Schicht. Dieser unsichtbare, selbstreparierende Film schützt das darunter liegende Metall vor dem Angriff durch eine Vielzahl von Prozessflüssigkeiten und verhindert Rost und Degradation.

Inhärente Festigkeit und Haltbarkeit

Über seine chemische Beständigkeit hinaus ist Edelstahl ein robustes Material, das den Drücken und Temperaturschwankungen standhält, die in Verdampfersystemen üblich sind. Diese strukturelle Integrität ist entscheidend für die Betriebssicherheit und Zuverlässigkeit.

Überlegene Reinigungsfähigkeit

Die glatte, nicht poröse Oberfläche von Edelstahl erleichtert die Reinigung und Sterilisation. Dies ist ein entscheidender Vorteil, um mikrobielles Wachstum und Kreuzkontamination zwischen Chargen zu verhindern, insbesondere bei hygienischen Anwendungen.

Abwägungen und Überlegungen verstehen

Obwohl Edelstahl die dominierende Wahl ist, ist ein differenziertes Verständnis seiner Eigenschaften und Grenzen für die richtige Anwendung unerlässlich.

Nicht jeder Edelstahl ist gleich

Für verschiedene Anwendungen gibt es unterschiedliche Güteklassen von Edelstahl. Austenitische Güteklassen wie 304 und 316 sind am häufigsten, wobei 316 eine überlegene Beständigkeit gegen Chloride (wie Salzwasser) bietet und somit für maritime oder bestimmte Lebensmittelverarbeitungsanwendungen unerlässlich ist.

Der Faktor der Vorabkosten

Edelstahl hat im Vergleich zu Materialien wie Baustahl höhere anfängliche Anschaffungskosten. Diese Kosten werden jedoch fast immer durch seine weitaus überlegene Lebensdauer und den geringeren Bedarf an Wartung und Austausch gerechtfertigt.

Wann andere Materialien in Betracht gezogen werden sollten

In seltenen Fällen, in denen extrem aggressive Säuren oder andere hochkorrosive Chemikalien beteiligt sind, ist selbst hochreiner Edelstahl möglicherweise nicht ausreichend. Für diese Nischenanwendungen können exotischere und teurere Legierungen wie Hastelloy oder Titan erforderlich sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialentscheidung sollte von den spezifischen Anforderungen Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Lebensmittel, Milchprodukte oder Pharmazeutika liegt: Edelstahl (oft Güteklasse 316) ist aufgrund seiner nicht reaktiven Oberfläche und ausgezeichneten Reinigungsfähigkeit die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Industriechemikalien liegt: Eine Standardgüte von Edelstahl (wie 304) bietet oft die ideale Balance zwischen Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochaggressiver Prozessströme liegt: Sie müssen eine detaillierte Materialverträglichkeitsanalyse durchführen, da möglicherweise Speziallegierungen jenseits von Edelstahl erforderlich sind, um Sicherheit und Lebensdauer der Geräte zu gewährleisten.

Letztendlich ist die Auswahl des richtigen Verdampfermaterials eine strategische Investition in die langfristige Zuverlässigkeit und Integrität Ihres Prozesses.

Zusammenfassungstabelle:

| Material | Hauptmerkmal | Ideal für |

|---|---|---|

| Edelstahl (304/316) | Ausgezeichnete Korrosionsbeständigkeit, langlebig, leicht zu reinigen | Lebensmittel, Pharma, Allgemeine Industriechemikalien |

| Exotische Legierungen (z. B. Hastelloy) | Extreme Beständigkeit gegen aggressive Säuren | Hochkorrosive Prozessströme |

Sichern Sie die Langlebigkeit und Reinheit Ihrer Prozesse mit dem richtigen Verdampfer. Das Material ist eine entscheidende Investition in die Sicherheit und Effizienz Ihres Labors. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Verdampfern, die mit den optimalen Materialien für Ihre spezifische Anwendung gebaut sind.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung für Ihre Bedürfnisse helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere Lösungen die Leistung Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Hochleistungs-Laborrührer für vielfältige Anwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen