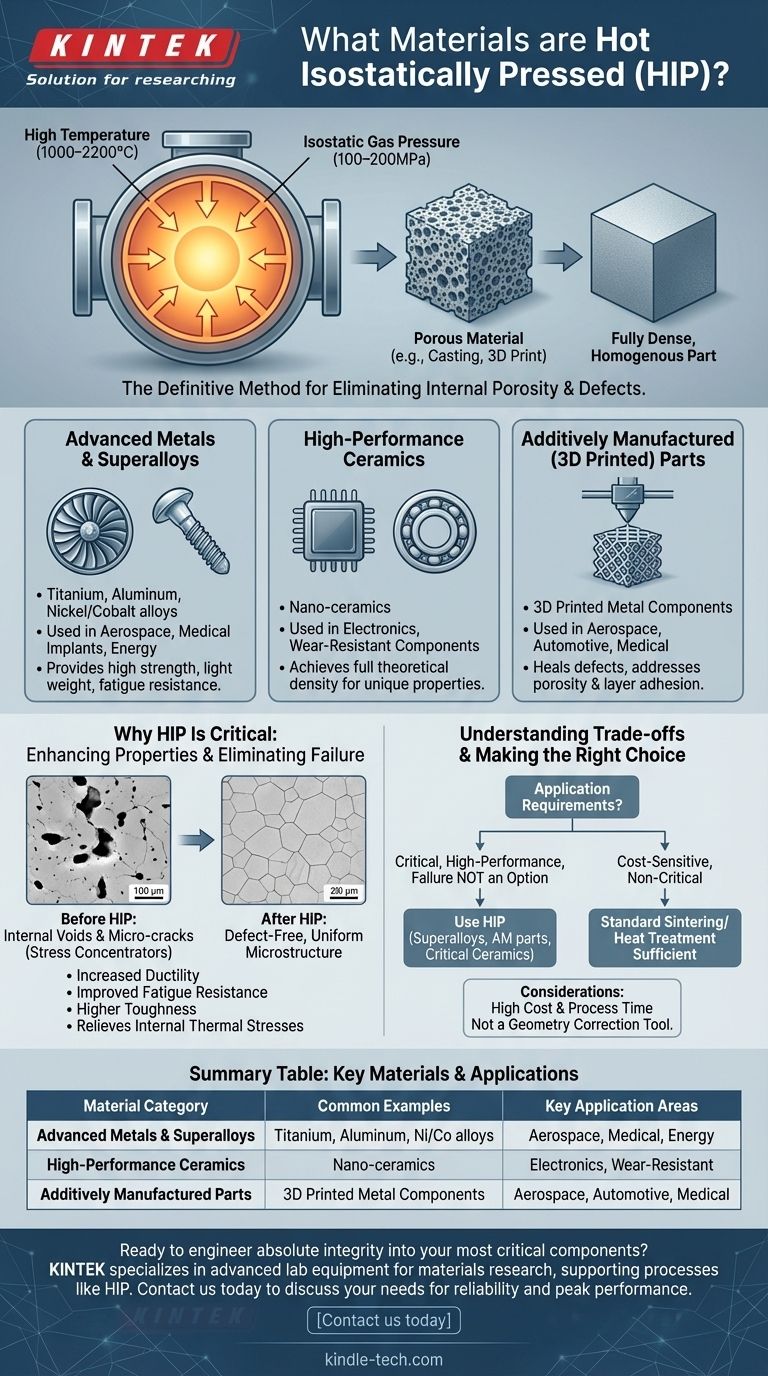

Im Kern ist das heißisostatische Pressen (HIP) ein transformatives thermisches Verfahren, das bei einer Vielzahl von Hochleistungsmaterialien angewendet wird. Es wird am häufigsten bei Metallen wie Titan und Aluminium, verschiedenen pulverförmigen Superlegierungen und fortschrittlichen Keramiken eingesetzt. Das Verfahren ist nicht auf Rohmaterialien beschränkt; es ist auch ein entscheidender Fertigungsschritt für Komponenten, die durch Gießen, Sintern und additive Fertigung hergestellt werden.

Das heißisostatische Pressen lässt sich am besten nicht durch die spezifischen Materialien verstehen, die es verarbeiten kann, sondern durch das Problem, das es löst. Es ist die definitive Methode zur Beseitigung interner Porosität und Defekte, wodurch vollständig dichte Teile mit überlegenen mechanischen Eigenschaften für Anwendungen entstehen, bei denen ein Versagen keine Option ist.

Warum HIP ein kritischer Fertigungsschritt ist

Das heißisostatische Pressen setzt eine Komponente sowohl hohen Temperaturen (1000–2200 °C) als auch isostatischem Gasdruck (100–200 MPa) aus. Diese Kombination erzielt Ergebnisse, die Hitze oder Druck allein nicht erreichen können.

Das grundlegende Ziel: Erreichen voller Dichte

Viele Fertigungsmethoden, insbesondere das Gießen und der 3D-Druck, hinterlassen mikroskopisch kleine interne Hohlräume oder Poren. HIP nutzt hohen Druck, um das Material physisch aus allen Richtungen zusammenzudrücken, wodurch diese Hohlräume kollabieren und das Material auf metallurgischer Ebene verbunden wird.

Dieser Prozess verwandelt eine nahezu endkonturnahe Komponente in eine vollständig dichte, homogene Struktur.

Beseitigung von Fehlerquellen an der Wurzel

Interne Defekte wie Poren, Mikrorisse und schlechte Schichthaftung in 3D-gedruckten Teilen wirken als Spannungskonzentratoren. Unter Belastung können diese winzigen Fehler wachsen und zu einem vorzeitigen Bauteilversagen führen.

HIP eliminiert diese internen Defekte und erhöht die Stabilität und Lebensdauer des Materials erheblich, was für Teile in extremen Umgebungen wie Energieanlagen oder Unterwasserpipelines unerlässlich ist.

Verbesserung der mechanischen Eigenschaften

Durch die Schaffung einer gleichmäßigen, defektfreien Mikrostruktur verbessert HIP direkt wichtige Materialeigenschaften. Mit HIP behandelte Teile weisen messbar höhere Duktilität, Ermüdungsbeständigkeit und allgemeine Zähigkeit auf.

Der Prozess reduziert auch interne thermische Spannungen, die während des Gießens oder der additiven Fertigung entstehen können.

Wichtige Materialkategorien und Anwendungen

Obwohl viele Materialien HIP unterzogen werden können, ist das Verfahren typischerweise für solche reserviert, die in anspruchsvollen Hochleistungsanwendungen eingesetzt werden.

Fortschrittliche Metalle und Superlegierungen

Metalle wie Titan, Aluminium und verschiedene Nickel- oder Kobalt-basierte Superlegierungen sind primäre Kandidaten für HIP.

Diese werden häufig in der Luft- und Raumfahrt, bei medizinischen Implantaten und in Energieanwendungen eingesetzt, wo die Kombination aus geringem Gewicht, hoher Festigkeit und Ermüdungsbeständigkeit unerlässlich ist.

Hochleistungskeramiken

Bestimmte fortschrittliche Materialien, wie z.B. Nanokeramiken, sind bekanntermaßen schwer mit traditionellen Sintermethoden zu verdichten.

HIP bietet die notwendige Kombination aus Hitze und Druck, um die volle theoretische Dichte zu erreichen und die einzigartigen Eigenschaften dieser Materialien für den Einsatz in modernsten elektronischen oder verschleißfesten Anwendungen freizusetzen.

Additiv gefertigte (3D-gedruckte) Komponenten

Das heißisostatische Pressen wird zu einem unverzichtbaren Schritt im Workflow der additiven Fertigung. Es ist die effektivste Methode, um die inhärente Porosität und inkonsistente Schichthaftung zu beheben, die bei 3D-gedruckten Metallteilen häufig auftreten.

HIP heilt diese Defekte effektiv und verwandelt ein gedrucktes Teil in eine vollständig konsolidierte Komponente mit Eigenschaften, die denen traditionell gefertigter Gegenstücke entsprechen oder diese übertreffen können.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist HIP ein spezialisiertes Verfahren, das nicht für jede Anwendung geeignet oder notwendig ist. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Anwendung.

Hohe Kosten und Prozesszeit

Die Ausrüstung, die zur sicheren Erzeugung extremer Hitze und Drucks erforderlich ist, ist teuer in Bau und Betrieb. Die Heiz-, Druck- und Kühlzyklen können ebenfalls zeitaufwändig sein.

Aus diesem Grund erhöht HIP die Kosten und die Durchlaufzeit des Herstellungsprozesses erheblich.

Kein Werkzeug zur Geometriekorrektur

HIP ist ein Verdichtungsprozess, kein Formgebungsprozess. Es behebt keine Oberflächenfehler, korrigiert keine Maßungenauigkeiten und verändert nicht die Gesamtgeometrie eines Teils.

Die Komponente muss bereits in ihrer nahezu endkonturnahen Form sein, bevor sie in den HIP-Behälter gelangt.

Wann ist es wirklich notwendig?

Die Entscheidung, HIP einzusetzen, ist eine technische und wirtschaftliche. Sie ist für Anwendungen reserviert, bei denen die potenziellen Kosten eines Bauteilversagens – in Bezug auf Sicherheit, finanziellen Verlust oder Missionsversagen – die Kosten des HIP-Prozesses selbst bei weitem übersteigen.

Die richtige Wahl für Ihre Komponente treffen

Die Integration von HIP in Ihren Fertigungsplan hängt vollständig von den Leistungsanforderungen des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Verwenden Sie HIP für kritische Komponenten, insbesondere solche aus Superlegierungen oder durch additive Fertigung hergestellt, um eine defektfreie Mikrostruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwer zu sinternder Materialien liegt: HIP ist die definitive Methode, um die volle Dichte in fortschrittlichen Keramiken und bestimmten pulvermetallurgischen Verbundwerkstoffen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, unkritischen Teilen liegt: HIP ist wahrscheinlich ein unnötiger Aufwand, und Standard-Sintern oder Wärmebehandlung reichen für die Anwendung aus.

Letztendlich ist der Einsatz des heißisostatischen Pressens eine strategische Entscheidung, um absolute Materialintegrität in Ihre kritischsten Komponenten zu integrieren.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Wichtige Anwendungsbereiche |

|---|---|---|

| Fortschrittliche Metalle & Superlegierungen | Titan, Aluminium, Nickel-/Kobaltlegierungen | Luft- und Raumfahrt, Medizinische Implantate, Energie |

| Hochleistungskeramiken | Nanokeramiken | Elektronik, Verschleißfeste Komponenten |

| Additiv gefertigte Teile | 3D-gedruckte Metallkomponenten | Luft- und Raumfahrt, Automobilindustrie, Medizin |

Bereit, absolute Integrität in Ihre kritischsten Komponenten zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung, einschließlich Technologien, die Prozesse wie das heißisostatische Pressen unterstützen. Wenn Sie mit Hochleistungsmetallen, Superlegierungen, Keramiken oder additiver Fertigung arbeiten und garantierte Materialdichte und überlegene mechanische Eigenschaften benötigen, kann unsere Expertise Ihnen helfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors an Zuverlässigkeit und Spitzenleistung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Welche Vorteile bietet das Sintern von Keramiken? Erzielen Sie überragende Festigkeit und Leistung

- Was sind die zwei Arten des Sinterns? Festkörper- vs. Flüssigphasensintern erklärt

- Was sind die Katalysatoren für die Kunststoffpyrolyse? Effiziente Kraftstoffproduktion aus Kunststoffabfällen erschließen

- Was kostet Bioenergie? Das Verständnis des Bereichs von 0,06 bis 0,15 $/kWh und der wichtigsten Treiber

- Welche Auswirkung hat eine Wärmebehandlung auf die Korrosionsbeständigkeit? Verbessern Sie die Haltbarkeit mit der richtigen Metallurgie

- Wie beeinflusst die Wärmebehandlung die Mikrostruktur? Das Gleichgewicht zwischen Härte und Zähigkeit meistern

- Welches ist das bevorzugteste Material für die Herstellung eines Halbleiters? Die Dominanz von Silizium erklärt

- Warum wird Vakuumtrocknungsanlagen für Na3SbS4-xSex verwendet? Gewährleistung der Verarbeitung von hochreinen Sulfidelektrolyten