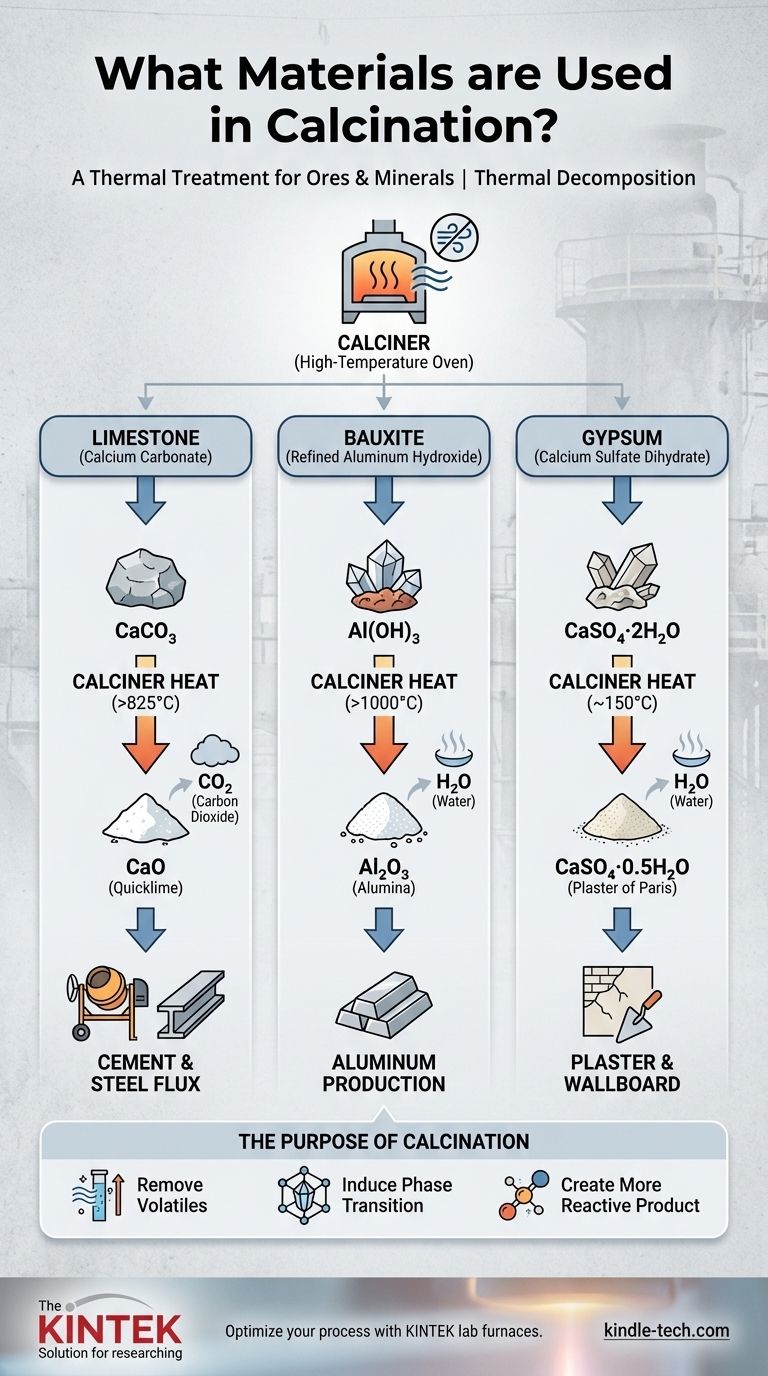

Im Wesentlichen ist die Kalzinierung ein thermisches Behandlungsverfahren, das auf eine breite Palette von Rohstoffen, insbesondere Erze und Mineralien, angewendet wird. Häufige Beispiele sind Kalkstein (Kalziumkarbonat), Bauxit (Aluminiumerz) und Gips, die auf hohe Temperaturen erhitzt werden, um eine chemische Zersetzung auszulösen und eine neue, gereinigte Substanz zu erzeugen.

Die Kalzinierung wird nicht durch ein einzelnes Material definiert, sondern durch ein spezifisches Ergebnis: die Verwendung intensiver Hitze, unterhalb des Schmelzpunkts und bei begrenzter Luftzufuhr, um eine Verbindung aufzubrechen und eine flüchtige Komponente wie Kohlendioxid oder Wasser auszutreiben.

Was ist Kalzinierung? Das Kernprinzip

Die Kalzinierung ist ein grundlegender Prozess in der Materialwissenschaft und Metallurgie. Es handelt sich um eine Form der thermischen Zersetzung, was bedeutet, dass Wärme verwendet wird, um ein komplexes Material in einfachere aufzubrechen.

Der Prozess wird in einem speziellen Hochtemperaturofen oder Brennofen durchgeführt, der oft als Kalzinierofen bezeichnet wird.

Entscheidend ist, dass dies in Abwesenheit oder bei sehr begrenzter Luftzufuhr geschieht. Dies verhindert eine Verbrennung und unterscheidet es von anderen Wärmebehandlungen wie dem Rösten, bei dem das Material mit Luft reagiert.

Häufige Materialien, die durch Kalzinierung verarbeitet werden

Die bei der Kalzinierung verwendeten Materialien sind typischerweise Mineralverbindungen, die eine flüchtige Komponente enthalten, wie Karbonate oder Hydrate.

Kalkstein (Kalziumkarbonat)

Dies ist das klassischste Beispiel für die Kalzinierung. Kalkstein (CaCO₃) wird auf über 825 °C (1517 °F) erhitzt.

Die Hitze treibt Kohlendioxid (CO₂) aus und hinterlässt Kalziumoxid (CaO), allgemein bekannt als Branntkalk. Dies ist ein wichtiger Bestandteil für die Herstellung von Zement und wird als Flussmittel bei der Stahlherstellung verwendet.

Bauxit (Aluminiumhydroxid)

Zur Herstellung von Aluminium wird das Roh Erz (Bauxit) zunächst zu Aluminiumhydroxid (Al(OH)₃) veredelt.

Dieses veredelte Material wird dann bei Temperaturen über 1.000 °C (1832 °F) kalziniert. Der Prozess treibt Wasser (H₂O) aus, um reines Aluminiumoxid (Al₂O₃) oder Aluminiumoxid zu erzeugen, den primären Ausgangsstoff für die Verhüttung von Aluminiummetall.

Gips (Kalziumsulfatdihydrat)

Wenn Gips (CaSO₄·2H₂O) bei etwa 150 °C (302 °F) sanft kalziniert wird, verliert er den größten Teil seines gebundenen Wassers.

Das entstehende feine weiße Pulver ist Kalziumsulfathemihydrat (CaSO₄·0,5H₂O), besser bekannt als Gips.

Andere Erze und Mineralien

Die Kalzinierung wird auch zur Verarbeitung anderer Materialien wie Magnesit (MgCO₃) zur Herstellung von Magnesiumoxid (MgO) und zur Vorbereitung bestimmter Katalysatoren und Pigmente durch Austreiben von Wasser oder anderen flüchtigen organischen Vorläufern verwendet.

Der Zweck: Was die Kalzinierung bewirkt

Das Ziel der Kalzinierung ist es, den chemischen oder physikalischen Zustand eines Materials grundlegend zu verändern, um es für einen nachfolgenden Prozess geeignet zu machen.

Zum Entfernen von flüchtigen Bestandteilen

Der Hauptzweck ist die Reinigung durch Entfernung. Das Austreiben von CO₂ aus Kalkstein oder Wasser aus Bauxit und Gips hinterlässt ein konzentrierteres und nützlicheres Basismaterial.

Zur Induzierung eines Phasenübergangs

Hitze kann die Kristallstruktur eines Materials verändern und seine Eigenschaften wie Härte, Dichte oder Reaktivität verändern, ohne seine chemische Formel zu ändern.

Zur Herstellung eines reaktiveren Produkts

Das Produkt der Kalzinierung ist oft chemisch reaktiver als das Ausgangsmaterial. Zum Beispiel reagiert Branntkalk (CaO) heftig mit Wasser, eine Eigenschaft, die für seine Verwendung in Zement und anderen chemischen Prozessen unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zement oder Flussmittel für Stahl liegt: Ihr Schlüsselmaterial ist Kalkstein, der zu Branntkalk kalziniert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Aluminium liegt: Ihr Schlüsselmaterial ist veredeltes Bauxit (Aluminiumhydroxid), das zu reinem Aluminiumoxid kalziniert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Gips oder Gipskartonplatten liegt: Ihr Schlüsselmaterial ist Gips, der kalziniert wird, um Wasser auszutreiben.

Die Kalzinierung zu verstehen bedeutet, sie als einen wichtigen Transformationsschritt zu erkennen, der zur Vorbereitung von Rohmineralien für ihre endgültigen industriellen Anwendungen dient.

Zusammenfassungstabelle:

| Material | Chemische Formel | Produkt nach Kalzinierung | Hauptanwendung in der Industrie |

|---|---|---|---|

| Kalkstein | CaCO₃ | Branntkalk (CaO) | Zement, Stahlflussmittel |

| Bauxit (Veredelt) | Al(OH)₃ | Aluminiumoxid (Al₂O₃) | Aluminiumproduktion |

| Gips | CaSO₄·2H₂O | Gips (CaSO₄·0,5H₂O) | Gips, Gipskartonplatten |

Bereit, Ihren Kalzinierungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Brennöfen (Kalzinieröfen), die für die präzise thermische Zersetzung von Erzen und Mineralien entwickelt wurden. Ob Sie Kalkstein für Zement oder Bauxit für Aluminium verarbeiten, unsere Ausrüstung gewährleistet die für erfolgreiche Ergebnisse entscheidende gleichmäßige Erwärmung und Temperaturkontrolle. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Materialverarbeitungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Dreidimensionales elektromagnetisches Siebinstrument

- 1700℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Härten Sie vor dem Anlassen ab? Beherrschen Sie die wesentliche Reihenfolge für starken, langlebigen Stahl

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen bei der Karbonisierung von magnetischem Verbundkohlenstoff?

- Welche Sicherheitsvorkehrungen sind bei der Wärmebehandlung zu beachten? Ein vollständiger Leitfaden zum Schutz von Personal und Anlagen

- Was sind die Bedingungen für das Anlassen? Beherrschen Sie den Wärmebehandlungsprozess für stärkeren Stahl

- Was bewirkt Sintern? Pulver in starke, dichte Komponenten umwandeln

- Warum ist ein Hochvakuum-Lötofen für Kohlenstoff-Kohlenstoff-zu-Metall-Verbindungen unerlässlich? Sichere hochreine Materialverbindungen

- Was ist der Härtungsprozess in einfachen Worten? Ein Leitfaden zur Steigerung der Metallhärte und -festigkeit

- Warum wird ein Hochtemperatur-Stabilitäts-Elektroofen für Inconel 625/P355NH verwendet? Erreichen Sie strukturelle Integrität