Die kurze Antwort lautet, dass bei der physikalischen Gasphasenabscheidung (PVD) eine breite Palette von Ausgangsmaterialien verwendet werden kann, hauptsächlich Metalle, Legierungen und Keramiken. Das spezifische Material wird vollständig durch die gewünschten Eigenschaften der Endbeschichtung bestimmt, wie z. B. Härte, Farbe, Temperaturbeständigkeit oder elektrische Leitfähigkeit.

Die Vielseitigkeit von PVD liegt in seiner Fähigkeit, feste Ausgangsmaterialien – von reinem Titan bis hin zu komplexen Keramikverbindungen – in einen Hochleistungsdünnfilm umzuwandeln. Das Ausgangsmaterial bestimmt direkt die Funktion des beschichteten Teils.

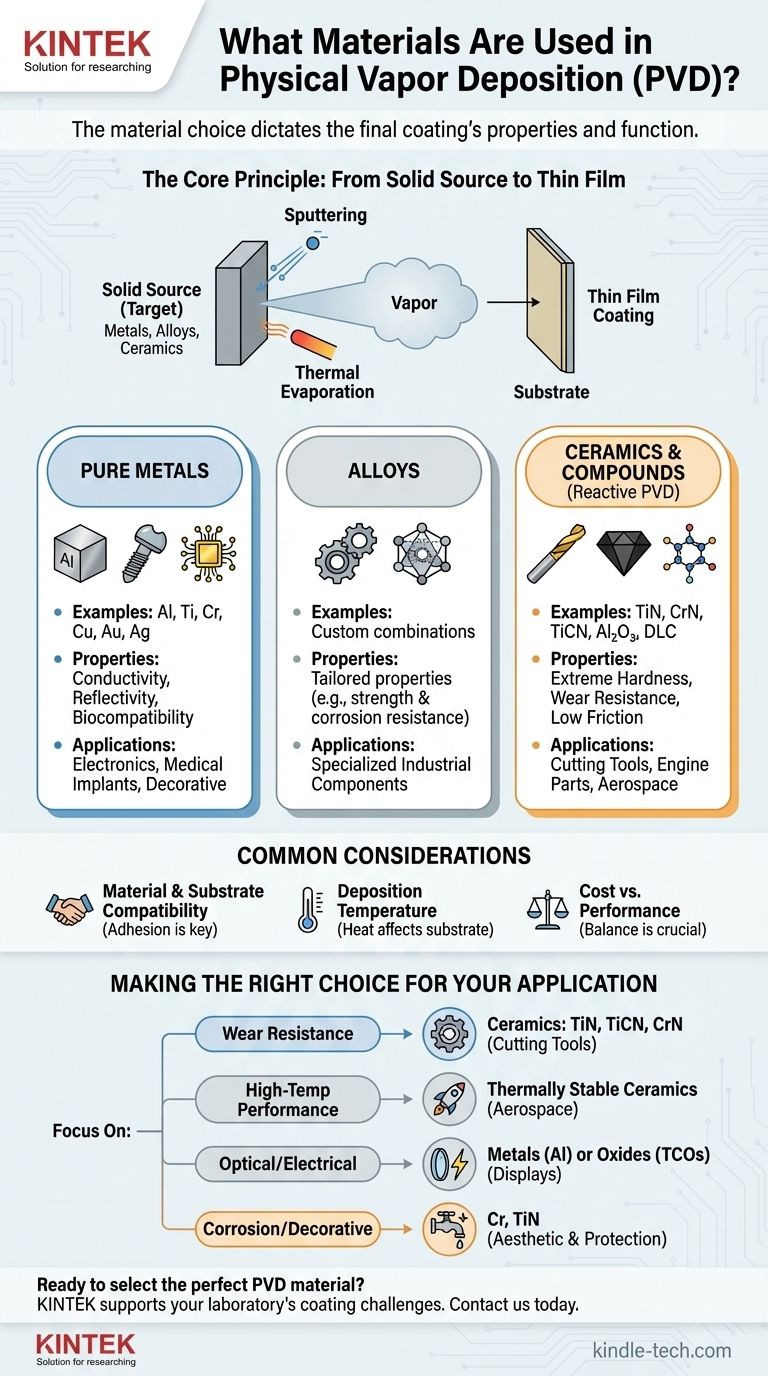

Das Kernprinzip: Vom festen Ausgangsmaterial zum Dünnfilm

Um zu verstehen, welche Materialien verwendet werden können, muss man zunächst den PVD-Prozess verstehen. Es handelt sich um eine „Sichtlinien“-Technik, bei der ein festes Material im Vakuum verdampft, Atom für Atom transportiert und als dünner Film auf einem Substrat kondensiert wird.

Das Ausgangsmaterial (oder „Target“)

Der Prozess beginnt mit einem festen Ausgangsmaterial, das oft als Target bezeichnet wird. Dieses Material muss in hochreiner, fester Form vorliegen, z. B. als Block, Barren oder Pulver.

Der Verdampfungsprozess

Die beiden gängigsten Methoden zur Verdampfung dieses Ausgangsmaterials sind Sputtern und thermische Verdampfung. Beim Sputtern werden energiereiche Ionen verwendet, um Atome physisch vom Target abzulösen, während bei der Verdampfung Wärme verwendet wird, um das Material zu verdampfen. Die Eignung eines Materials für PVD hängt davon ab, wie effizient es sich einem dieser Prozesse unterziehen lässt.

Eine Taxonomie der PVD-Materialien

Die in PVD verwendeten Materialien werden ausgewählt, um einer Oberfläche bestimmte Eigenschaften zu verleihen. Sie lassen sich im Allgemeinen in drei Kategorien einteilen.

Reine Metalle

Reine Metalle werden wegen ihrer einzigartigen Eigenschaften häufig verwendet. Sie werden typischerweise durch Sputtern oder Verdampfung abgeschieden.

Häufige Beispiele sind:

- Aluminium (Al): Für reflektierende Beschichtungen und leitfähige Schichten in der Elektronik.

- Titan (Ti): Als Basis für Hartstoffschichten und wegen seiner Biokompatibilität bei medizinischen Implantaten.

- Chrom (Cr): Für dekorative Oberflächen und als harte, korrosionsbeständige Schicht.

- Kupfer (Cu): Für leitfähige Bahnen in integrierten Schaltkreisen.

- Gold (Au) & Silber (Ag): Für elektrische Kontakte und dekorative Zwecke.

Legierungen

Legierungen werden verwendet, wenn eine Kombination von Eigenschaften erforderlich ist, die ein einzelnes Metall nicht bieten kann. Die Legierung wird zu einem einzigen Target geformt und gemeinsam abgeschieden.

Keramiken und Verbindungen

Hier wird PVD außergewöhnlich leistungsfähig. Extrem harte, langlebige und temperaturbeständige Keramikbeschichtungen sind eine Hauptanwendung. Diese werden oft mit einer Technik namens reaktives PVD hergestellt.

Bei diesem Verfahren wird ein Target aus reinem Metall (wie Titan) verdampft, aber es wird auch ein reaktives Gas (wie Stickstoff) in die Vakuumkammer eingeleitet. Das Metall und das Gas reagieren miteinander und verbinden sich auf der Oberfläche des Substrats, um eine neue Verbindung zu bilden.

Häufige Beispiele sind:

- Titannitrid (TiN): Eine sehr harte, goldfarbene Keramik, die auf Schneidwerkzeugen und Bohrern verwendet wird.

- Chromnitrid (CrN): Bietet überlegene Korrosionsbeständigkeit und Härte für Werkzeuge und Komponenten.

- Titancarbonitrid (TiCN): Eine noch härtere Beschichtung als TiN, die für hochbeanspruchte Anwendungen verwendet wird.

- Aluminiumoxid (Al₂O₃): Ein elektrischer Isolator, der in Halbleiteranwendungen eingesetzt wird.

- Diamantähnlicher Kohlenstoff (DLC): Eine extrem harte und reibungsarme Beschichtung, die auf Motorteilen und Klingen verwendet wird.

Häufige Fallstricke und Überlegungen

Die Auswahl eines Materials hängt nicht nur von den Endeigenschaften ab. Der Prozess selbst bringt praktische Einschränkungen mit sich.

Material- und Substratverträglichkeit

Nicht alle Beschichtungsmaterialien haften gut auf allen Substraten. Die Oberflächenvorbereitung ist entscheidend, und manchmal ist eine Zwischenschicht („Haftschicht“) aus einem anderen Material (wie Titan) erforderlich, um sicherzustellen, dass die Hauptbeschichtung richtig haftet.

Abscheidungstemperatur

Der PVD-Prozess erzeugt Wärme, und die Temperatur des Substrats kann die Eigenschaften des Endfilms beeinflussen. Einige Substrate, wie Kunststoffe, halten hohen Temperaturen nicht stand, was die Arten von Beschichtungen oder Prozessparametern einschränkt, die verwendet werden können.

Kosten vs. Leistung

Komplexe Keramikbeschichtungen, die durch reaktives Sputtern hergestellt werden, sind schwieriger und teurer in der Herstellung als einfache verdampfte Aluminiumfilme. Die erforderliche Leistung muss die Kosten und die Komplexität des Prozesses rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialwahl wird immer durch das Problem bestimmt, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Ihre besten Optionen sind harte Keramikbeschichtungen wie Titannitrid (TiN), Titancarbonitrid (TiCN) oder Chromnitrid (CrN), die ideal für Schneidwerkzeuge und Industriekomponenten sind.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Sie sollten dichte, thermisch stabile Keramikbeschichtungen in Betracht ziehen, die in der Luft- und Raumfahrt zum Schutz von Komponenten vor extremer Hitze verwendet werden.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektrischen Eigenschaften liegt: Die Wahl wird sehr spezifisch sein und von Metallen wie Aluminium für die Reflexion bis hin zu transparenten leitfähigen Oxiden für Solarmodule und Displays reichen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz oder einer dekorativen Oberfläche liegt: Materialien wie Chrom (Cr) oder Titannitrid (TiN) bieten sowohl Schutz als auch eine hochwertige ästhetische Oberfläche.

Letztendlich ist die Materialauswahl bei PVD eine präzise technische Entscheidung, die die Leistungsfähigkeit des fertigen Produkts definiert.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften | Hauptanwendungen |

|---|---|---|---|

| Reine Metalle | Aluminium (Al), Titan (Ti), Chrom (Cr), Gold (Au) | Leitfähigkeit, Reflexionsvermögen, Biokompatibilität | Elektronik, Medizinische Implantate, Dekorative Oberflächen |

| Legierungen | Kundenspezifische Metallkombinationen | Kombinierte Eigenschaften (z. B. Festigkeit & Korrosionsbeständigkeit) | Spezialisierte Industriekomponenten |

| Keramiken/Verbindungen | Titannitrid (TiN), Chromnitrid (CrN), Diamantähnlicher Kohlenstoff (DLC) | Extreme Härte, Verschleißfestigkeit, Geringe Reibung | Schneidwerkzeuge, Motorteile, Luft- und Raumfahrtkomponenten |

Bereit, das perfekte PVD-Beschichtungsmaterial für Ihre Anwendung auszuwählen? Die richtige Materialwahl ist entscheidend, um die gewünschte Härte, Korrosionsbeständigkeit oder elektrische Leistung in Ihren Komponenten zu erzielen. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Ihre gesamte PVD-Beschichtungsentwicklung und Produktionsanforderungen spezialisiert. Unsere Experten können Ihnen helfen, die Materialauswahl und Prozessparameter zu steuern, um optimale Ergebnisse zu gewährleisten. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Laborherausforderungen bei PVD-Beschichtungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für Zentrifugenröhrchenhalter

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen