Die primären Kandidaten für die Induktionshärtung sind Eisenmetalle mit ausreichendem Kohlenstoffgehalt. Dazu gehören eine breite Palette von Kohlenstoffstählen, legierten Stählen, Werkzeugstählen und bestimmten Arten von Gusseisen. Der Prozess beruht grundlegend auf einer spezifischen metallurgischen Umwandlung, die bei Nichteisenmetallen wie Aluminium, Kupfer oder Messing nicht auftritt, obwohl diese Metalle zu anderen Zwecken durch Induktion erwärmt werden können.

Die Induktionshärtung wird nicht durch die Fähigkeit eines Metalls bestimmt, durch Induktion erwärmt zu werden, sondern durch die Fähigkeit seiner internen Kristallstruktur, sich beim Erhitzen und schnellen Abkühlen zu verändern. Aus diesem Grund ist der Prozess ausschließlich eisenbasierten Legierungen mit ausreichend Kohlenstoff vorbehalten.

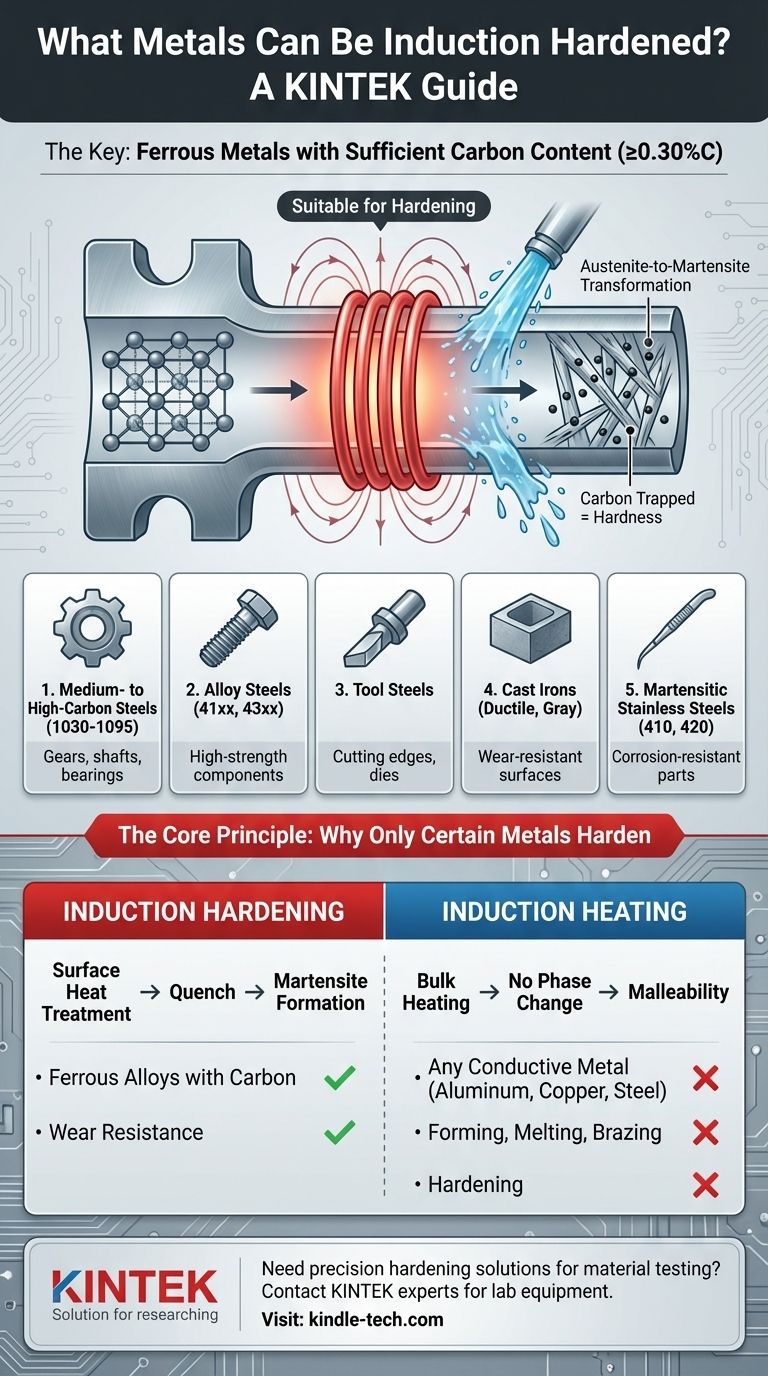

Das Kernprinzip: Warum nur bestimmte Metalle härten

Die Induktionshärtung ist ein zweistufiger Prozess: extrem schnelles Erhitzen, gefolgt von sofortigem Abschrecken (Abkühlen). Der Erfolg dieses Prozesses hängt vollständig von der Metallurgie des zu behandelnden Materials ab.

Die Rolle von Kohlenstoff und Phasenübergang

Bei Stählen und Gusseisen bewirkt die Erhitzungsphase mehr als nur das Erwärmen des Metalls. Wenn das Material eine kritische Temperatur (die Austenitisierungstemperatur, typischerweise zwischen 750-900°C) überschreitet, wandelt sich seine Kristallstruktur in einen Zustand um, der als Austenit bezeichnet wird.

In der Austenitphase kann das Eisengitter eine beträchtliche Menge Kohlenstoff lösen. Der Induktionsprozess ist äußerst effektiv, da er diese Wärme schnell und präzise innerhalb des Materials selbst erzeugt.

Das Abschrecken: Härte einschließen

Unmittelbar nach dem Erhitzungszyklus wird das Material durch ein wasser-, öl- oder polymerbasiertes Abschreckmittel schnell abgekühlt. Dieses schnelle Abkühlen gibt den Kohlenstoffatomen keine Zeit, sich aus dem Eisenkristallgitter zu bewegen, wie sie es normalerweise bei langsamer Abkühlung tun würden.

Dieses "Einschließen" der Kohlenstoffatome zwingt die Eisenkristalle in eine neue, stark verspannte und sehr harte Struktur, die als Martensit bekannt ist. Die Bildung von Martensit stellt die Härtung des Metalls dar.

Warum Nichteisenmetalle nicht funktionieren

Metalle wie Aluminium, Kupfer und ihre Legierungen durchlaufen diese Austenit-Martensit-Phasenumwandlung nicht.

Obwohl sie leicht durch Induktion erwärmt werden können, ändert sich ihre Kristallstruktur nicht auf eine Weise, die diese Art der Härtung ermöglicht. Das Abschrecken führt nicht zu einer martensitischen Struktur und erhöht daher ihre Härte nicht wesentlich.

Ein praktischer Leitfaden für geeignete Materialien

Die Hauptanforderung an jedes Kandidatenmaterial ist ein ausreichend hoher Kohlenstoffgehalt, um eine harte martensitische Struktur zu bilden, typischerweise 0,30 % oder mehr.

Mittel- bis hochkohlenstoffhaltige Stähle

Dies ist die häufigste Kategorie für die Induktionshärtung. Einfache Kohlenstoffstähle von 1030 bis 1095 sowie zahlreiche legierte Stähle (wie die Serien 41xx, 43xx und 52xxx) sind hervorragende Kandidaten. Diese werden für Zahnräder, Wellen, Lager und Werkzeuge verwendet, bei denen eine harte, verschleißfeste Oberfläche erforderlich ist.

Gusseisen

Bestimmte Gusseisensorten, wie Sphäroguss und Grauguss, können erfolgreich induktionsgehärtet werden. Der Prozess wandelt die perlitische Matrix des Eisens in Martensit um, wodurch eine harte Oberflächenschicht entsteht, die die Verschleißfestigkeit dramatisch verbessert.

Werkzeugstähle

Viele Werkzeugstähle, einschließlich warm- und kaltverformter Sorten, sind für die Härtung ausgelegt und reagieren sehr gut auf die Präzision der Induktion. Der Prozess kann auf die Schneidkanten oder Arbeitsflächen eines Werkzeugs lokalisiert werden.

Martensitische Edelstähle

Nur bestimmte Familien von Edelstählen können gehärtet werden. Martensitische Sorten (wie 410, 420 und 440) haben den notwendigen Kohlenstoffgehalt und die Kristallstruktur, um eine Härtung zu ermöglichen. Im Gegensatz dazu können die häufigeren austenitischen (304, 316) und ferritischen Sorten nicht durch Wärmebehandlung gehärtet werden.

Den kritischen Unterschied verstehen: Erhitzen vs. Härten

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen Induktionserwärmung und Induktionshärtung. Sie nutzen dasselbe physikalische Prinzip, haben aber völlig unterschiedliche Ziele und Materialanforderungen.

Induktionshärtung: Eine Oberflächenbehandlung

Das Ziel der Induktionshärtung ist die Veränderung der metallurgischen Eigenschaften eines Materials, fast immer an dessen Oberfläche. Sie erzeugt eine harte, verschleißfeste "Randschicht", während der innere "Kern" des Bauteils zäh und duktil bleibt. Dies ist ein Wärmebehandlungsprozess.

Induktionsschmelzen oder -schmieden: Ein Massenprozess

Für Anwendungen wie Schmelzen, Löten oder Schmieden wird Induktion einfach als saubere und effiziente Wärmequelle genutzt. Ziel ist es, das gesamte Werkstück so heiß zu bekommen, dass es flüssig oder formbar wird.

Jedes elektrisch leitende Metall – einschließlich Stahl, Aluminium, Kupfer, Messing, Gold und Silber – kann zu diesen Zwecken durch Induktion erwärmt werden. Die Fähigkeit, erwärmt zu werden, bedeutet nicht die Fähigkeit, gehärtet zu werden.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob die Induktionshärtung der richtige Prozess ist, müssen Sie zunächst Ihr Material und Ihr technisches Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Verschleißfestigkeit eines Bauteils liegt: Sie müssen eine Eisenlegierung mit ausreichend Kohlenstoff verwenden, wie z. B. einen mittelkohlenstoffhaltigen Stahl, einen legierten Stahl oder einen martensitischen Edelstahl.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines Metalls zum Formen oder Gießen liegt: Sie können Induktion für eine Vielzahl leitfähiger Metalle verwenden, einschließlich Stahl, Aluminium und Kupfer, aber verstehen Sie, dass dies kein Härteprozess ist.

- Wenn Sie mit einem kohlenstoffarmen Stahl (z. B. 1018) arbeiten: Die Standard-Induktionshärtung ist unwirksam. Erwägen Sie alternative Einsatzhärteverfahren wie das Aufkohlen, das vor dem Härteschritt Kohlenstoff an die Oberfläche abgibt.

Das Verständnis der metallurgischen Anforderungen ist der Schlüssel zur erfolgreichen Anwendung der Induktionstechnologie.

Zusammenfassungstabelle:

| Geeignete Metalle für die Induktionshärtung | Hauptanforderung (Kohlenstoffgehalt) | Gängige Anwendungen |

|---|---|---|

| Mittel- bis hochkohlenstoffhaltige Stähle (z. B. 1030-1095) | ≥ 0,30% | Zahnräder, Wellen, Lager |

| Legierte Stähle (z. B. 41xx, 43xx Serie) | ≥ 0,30% | Hochfeste Bauteile |

| Werkzeugstähle | Variiert, aber für die Härtung ausgelegt | Schneidwerkzeuge, Gesenke |

| Gusseisen (Sphäroguss, Grauguss) | Ausreichend Kohlenstoff in der Matrix | Verschleißfeste Oberflächen |

| Martensitische Edelstähle (z. B. 410, 420) | ≥ 0,15% | Korrosionsbeständige gehärtete Teile |

Benötigen Sie Präzisionshärtung für Ihre Komponenten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und Wärmebehandlungsprozesse. Egal, ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in Metallurgie und Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Wie erleichterte die Vakuumlichtbogenschmelzanlage die Herstellung von Ti-Cr-Al-Nb-Legierungen? Präzisions-Hochtemperatur-Schmelzen erklärt

- Was ist die Hauptfunktion eines Vakuumlichtbogenschmelzofens bei der RHEA-Herstellung? Erreichen extremer thermischer Fusion

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung