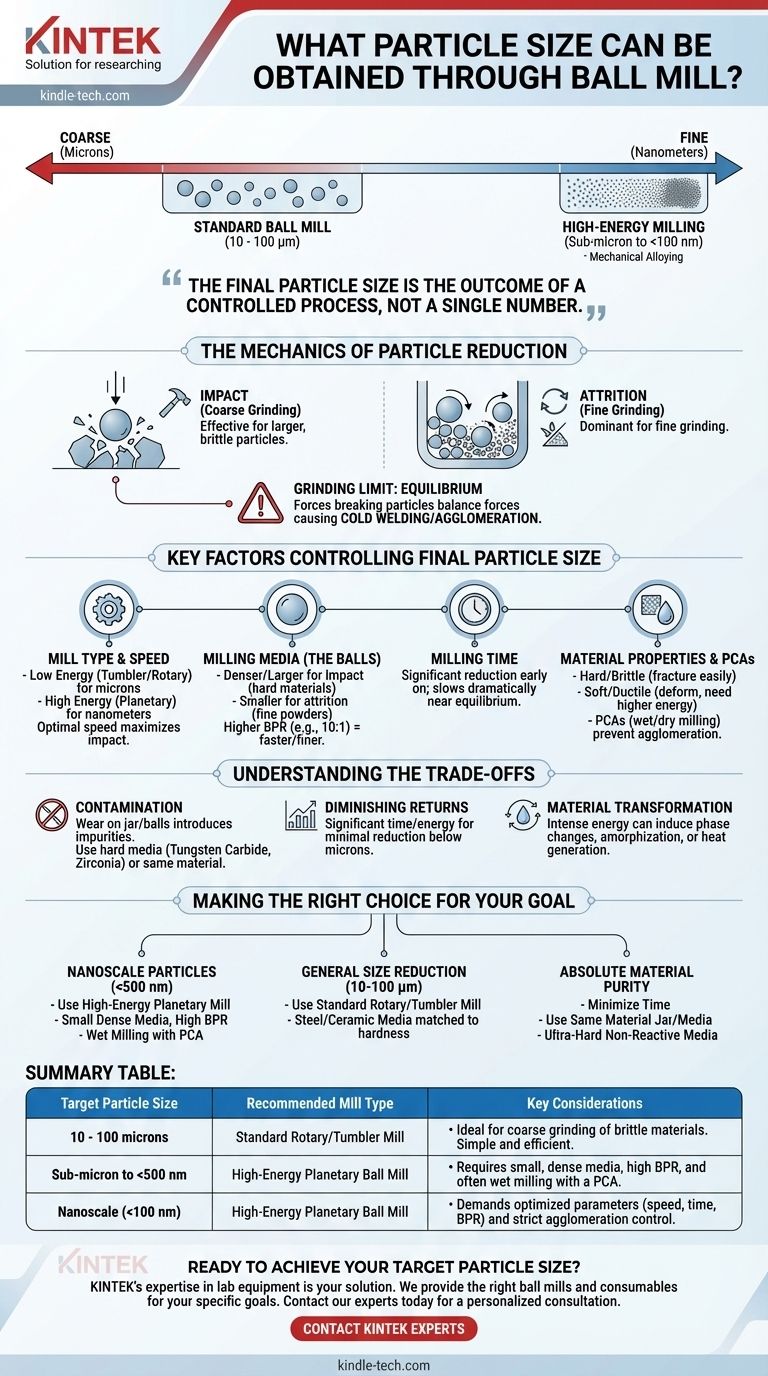

Mit einer Standard-Kugelmühle können Sie typischerweise Partikelgrößen im Bereich von 10 bis 100 Mikrometer erreichen. Durch den Einsatz einer hochenergetischen Planetenkugelmühle und die Optimierung der Prozessparameter ist es jedoch möglich, Materialien auf Submikrometer-Niveau zu zerkleinern und oft Partikelgrößen weit unter 100 Nanometer durch einen Prozess zu erzielen, der als mechanisches Legieren oder Hochenergiemahlen bekannt ist.

Die endgültige Partikelgröße einer Kugelmühle ist keine einzelne Zahl, sondern das Ergebnis eines kontrollierten Prozesses. Ihre Fähigkeit, die gewünschte Größe – von groben Mikrometern bis zu feinen Nanometern – zu erreichen, hängt vollständig von Ihrem Verständnis und Ihrer Manipulation der beteiligten Schlüsselvariablen ab.

Die Mechanik der Partikelreduktion

Um das Ergebnis zu kontrollieren, müssen Sie zunächst den Prozess verstehen. Kugelmühlen reduzieren die Partikelgröße durch eine Kombination von zwei primären physikalischen Mechanismen, die im Mahlbecher stattfinden.

Aufprall und Abrieb

Aufprall ist die primäre Kraft für grobes Mahlen. Er tritt auf, wenn Mahlkugeln durch die Rotation des Bechers angehoben werden und auf das Material fallen, es wie ein Hammer zerschlagen. Dies ist am effektivsten, um größere, spröde Partikel zu zerkleinern.

Abrieb (oder Scherung) ist die dominierende Kraft für feines Mahlen. Dies geschieht, wenn Kugeln und Partikel komprimiert werden und aneinander sowie an der Becherwand reiben, wodurch das Material in viel kleinere Fragmente geschert und gemahlen wird.

Erreichen einer Mahlgrenze

Sie können ein Material nicht unbegrenzt mahlen, um unendlich kleinere Partikel zu erhalten. Schließlich erreicht der Prozess einen Zustand des Gleichgewichts. Die Kräfte, die Partikel auseinanderbrechen, werden durch Kräfte ausgeglichen, die dazu führen, dass sie wieder miteinander verschmelzen, ein Phänomen, das als Kaltverschweißung oder Agglomeration bekannt ist.

Schlüsselfaktoren zur Kontrolle der endgültigen Partikelgröße

Das Erreichen Ihrer Zielpartikelgröße erfordert einen systematischen Ansatz. Die wichtigsten Variablen, die Sie kontrollieren können, sind die Mahlmedien, die Betriebseinstellungen der Mühle und die Eigenschaften des Materials selbst.

Mühlentyp und Geschwindigkeit

Die Energie des Systems ist von größter Bedeutung. Eine energiearme Taumel- oder Rotationsmühle eignet sich für das Mahlen im Mikrometerbereich. Eine hochenergetische Planetenkugelmühle, die Zentrifugalkräfte nutzt, um viel höhere Aufprallenergien zu erzeugen, ist notwendig, um den Nanometerbereich zu erreichen. Die Mühlengeschwindigkeit ist ebenfalls entscheidend; es gibt eine optimale Geschwindigkeit, die die Aufprallenergie der fallenden Kugeln maximiert.

Mahlmedien (Die Kugeln)

Die Wahl der Mahlmedien ist entscheidend. Dichter und größere Kugeln erzeugen höhere Aufprallkräfte, ideal zum Zerkleinern großer, harter Materialien. Kleinere Kugeln erhöhen die Häufigkeit der Kollisionen und begünstigen den Abrieb, was für die Herstellung sehr feiner Pulver unerlässlich ist. Das Kugel-zu-Pulver-Gewichtsverhältnis (BPR) bestimmt ebenfalls die Effizienz; ein höheres BPR (z.B. 10:1 oder 20:1) führt im Allgemeinen zu schnellerem und feinerem Mahlen.

Mahlzeit

Längere Mahlzeiten reduzieren die Partikelgröße progressiv. Dieser Effekt ist jedoch nicht linear. Die signifikanteste Reduktion erfolgt früh im Prozess. Wenn Partikel kleiner werden, verlangsamt sich die Reduktionsrate dramatisch, bis sie den Gleichgewichtspunkt erreicht.

Materialeigenschaften

Die Eigenschaften des Ausgangsmaterials bestimmen, wie es auf das Mahlen reagiert. Harte, spröde Materialien (wie Keramiken oder Mineralien) brechen leicht und sind ideal für die Kugelmühle. Weiche, duktile Materialien (wie bestimmte Metalle) neigen dazu, sich zu verformen und abzuflachen, anstatt zu brechen, was höhere Energie und längere Zeiten erfordert, um eine Größenreduktion zu erzielen.

Prozesskontrollmittel (PCAs)

Für sehr feines oder nanoskaliges Mahlen ist Agglomeration ein großes Hindernis. Die Verwendung eines Prozesskontrollmittels (PCA) kann dies verhindern. Beim "Nassmahlen" wird eine Flüssigkeit wie Ethanol oder Wasser hinzugefügt, um Wärme abzuführen und eine Suspension zu erzeugen, die Partikel getrennt hält. Beim "Trockenmahlen" kann eine kleine Menge eines festen oder flüssigen Tensids verwendet werden, um die Partikel zu beschichten und zu verhindern, dass sie miteinander verschweißen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Kugelmühlen nicht ohne Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung potenzieller Nachteile.

Das Problem der Kontamination

Der ständige Aufprall und Abrieb führen unweigerlich zu Verschleiß am Mahlbecher und an den Kugeln. Dieser Verschleiß führt Material aus den Mahlmedien als Verunreinigung in Ihre Probe ein. Für hochreine Anwendungen ist dies ein kritisches Problem, das oft die Verwendung extrem harter Medien (wie Wolframkarbid oder Zirkonoxid) oder Medien aus demselben Material wie die Probe erfordert.

Das Gesetz des abnehmenden Ertrags

Das Erreichen extrem feiner Partikelgrößen ist energie- und zeitintensiv. Das Reduzieren eines Pulvers von 1 Millimeter auf 10 Mikrometer kann relativ schnell gehen. Das Reduzieren desselben Pulvers von 10 Mikrometer auf 1 Mikrometer könnte jedoch erheblich länger dauern, und von 1 Mikrometer auf 100 Nanometer noch länger, alles für eine abnehmend geringe Änderung.

Materialtransformation

Der intensive Energieeintrag während des Hochenergiemahlens kann mehr als nur die Größe reduzieren. Er kann Phasenübergänge induzieren, die Kristallstruktur eines Materials in eine amorphe umwandeln oder erhebliche Wärme erzeugen, die empfindliche organische oder biologische Proben schädigen könnte.

Die richtige Wahl für Ihr Ziel treffen

Ihre Mahlstrategie sollte von Ihrem Endziel bestimmt werden. Es gibt kein einziges "bestes" Setup; es gibt nur das beste Setup für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf nanoskaligen Partikeln (<500 nm) liegt: Sie müssen eine hochenergetische Planetenmühle, kleine und dichte Mahlmedien (wie Zirkonoxid), ein hohes Kugel-zu-Pulver-Verhältnis und wahrscheinlich einen Nassmahlprozess mit einem PCA verwenden, um Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Größenreduktion (10-100 Mikrometer) liegt: Eine Standard-Rotationsmühle mit Stahl- oder Keramikmedien, die auf die Härte des Materials abgestimmt sind, ist effizient und effektiv.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung absoluter Materialreinheit liegt: Minimieren Sie die Mahlzeit, verwenden Sie, wenn möglich, einen Becher und Medien aus demselben Material wie Ihr Pulver, oder wählen Sie ein extrem hartes, nicht reaktives Medium und berücksichtigen Sie geringfügige Verunreinigungen.

Letztendlich ist eine Kugelmühle ein leistungsstarkes Werkzeug, dessen Präzision von Ihrer Beherrschung ihrer Kernprinzipien abhängt.

Zusammenfassungstabelle:

| Zielpartikelgröße | Empfohlener Mühlentyp | Wichtige Überlegungen |

|---|---|---|

| 10 - 100 Mikrometer | Standard-Rotations-/Taumelmühle | Ideal für grobes Mahlen spröder Materialien. Einfach und effizient. |

| Submikrometer bis <500 nm | Hochenergetische Planetenkugelmühle | Erfordert kleine, dichte Medien, hohes BPR und oft Nassmahlen mit einem PCA. |

| Nanoskalig (<100 nm) | Hochenergetische Planetenkugelmühle | Erfordert optimierte Parameter (Geschwindigkeit, Zeit, BPR) und strenge Agglomerationskontrolle. |

Bereit, Ihre Zielpartikelgröße zu erreichen?

Ob Ihre Laboranforderungen grobes Mahlen oder präzise Nanomaterialsynthese umfassen, die Expertise von KINTEK in Laborgeräten ist Ihre Lösung. Wir sind spezialisiert auf die Bereitstellung der richtigen Kugelmühlen und Verbrauchsmaterialien – von langlebigen Mahlbechern bis hin zu hochdichten Mahlmedien – zugeschnitten auf Ihr spezifisches Material und Ihre Partikelgrößenziele.

Lassen Sie uns Ihnen helfen, Ihren Mahlprozess für maximale Effizienz und Reinheit zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der Laborleistung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?