Die Betriebstemperatur, der eine Hartlötverbindung standhalten kann, hängt vollständig vom für die Verbindung verwendeten Zusatzwerkstoff ab. Diese kann von nur 400°F (200°C) für einige silberbasierte Legierungen bis weit über 1800°F (980°C) für spezielle Nickellegierungen reichen, die für Luft- und Raumfahrtanwendungen entwickelt wurden. Die Festigkeit jeder Hartlötverbindung nimmt mit steigender Betriebstemperatur, wenn sie sich dem Schmelzpunkt der Lötlegierung nähert, erheblich ab.

Die maximale Temperatur, die eine Hartlötverbindung aushalten kann, wird grundlegend durch die Solidustemperatur (der Punkt, an dem sie zu schmelzen beginnt) der verwendeten spezifischen Lötlegierung begrenzt. Für jede tragende Anwendung muss die Betriebstemperatur sicher unter diesem Punkt liegen.

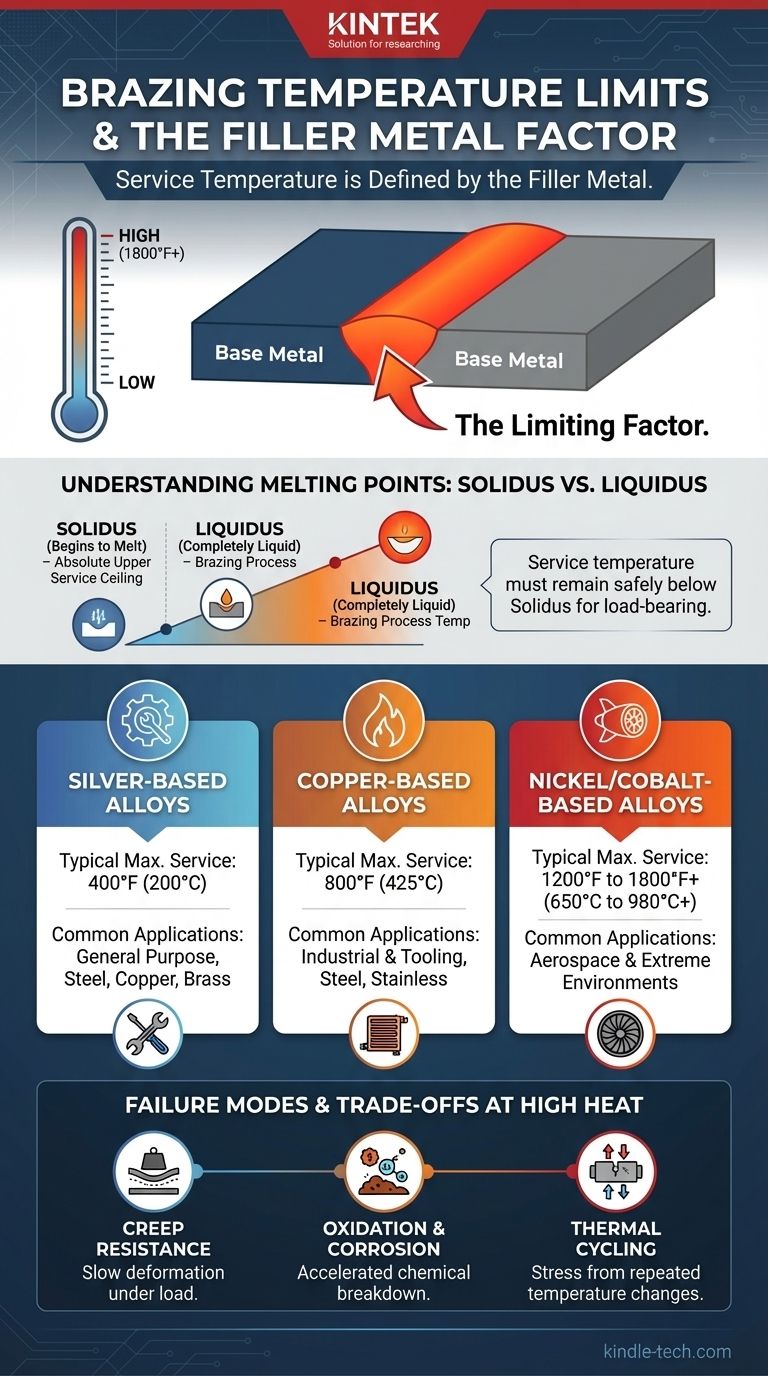

Der Zusatzwerkstoff: Der limitierende Faktor beim Hochtemperatur-Hartlöten

Eine Hartlötverbindung ist ein Verbundwerkstoff aus zwei oder mehr Grundmetallen, die durch einen Zusatzwerkstoff verbunden werden. Um die Verbindung herzustellen, wird die Baugruppe auf eine Temperatur erhitzt, die hoch genug ist, um den Zusatzwerkstoff zu schmelzen, die Grundmetalle jedoch nicht. Das bedeutet, dass der Zusatzwerkstoff konstruktionsbedingt die Komponente mit dem niedrigsten Schmelzpunkt ist.

Warum der Zusatzwerkstoff die Temperaturbeständigkeit bestimmt

Die Lötlegierung ist der „Klebstoff“, der die Grundmetalle zusammenhält. Da sie bei einer viel niedrigeren Temperatur schmilzt als die Materialien, die sie verbindet, wird sie beim Erhitzen immer der erste Teil der Baugruppe sein, der weich wird und an Festigkeit verliert.

Die strukturelle Integrität der Verbindung bei erhöhter Temperatur ist daher eine direkte Funktion der Eigenschaften des Zusatzwerkstoffs bei dieser Temperatur.

Verständnis von Solidus vs. Liquidus

Um Temperaturgrenzen richtig einschätzen zu können, sind zwei Schlüsselbegriffe entscheidend:

- Solidus: Die Temperatur, bei der die Lötlegierung zu schmelzen beginnt. Dies ist die absolute Obergrenze für die Betriebstemperatur einer Verbindung. Selbst das Annähern an diese Temperatur führt zu einer drastischen Festigkeitsreduzierung.

- Liquidus: Die Temperatur, bei der die Lötlegierung vollständig flüssig ist. Wie in den bereitgestellten Referenzen angegeben, muss der Hartlötprozess selbst bei einer Temperatur oberhalb des Liquidus durchgeführt werden, um sicherzustellen, dass die Legierung ordnungsgemäß in die Verbindung fließt.

Der Unterschied zwischen der Solidus- und der Liquidustemperatur ist der „Schmelzbereich“ der Legierung. Eine Legierung mit einem engen Schmelzbereich sorgt für einen besser vorhersehbaren Übergang von fest zu flüssig.

Gängige Hartlötlegierungen und ihre Betriebsgrenzen

Die Wahl des Zusatzwerkstoffs ist eine kritische technische Entscheidung, die auf der beabsichtigten Betriebsumgebung basiert. Legierungen werden typischerweise in Familien mit unterschiedlichen Leistungseigenschaften eingeteilt.

Silberbasierte Legierungen

Diese sind aufgrund ihrer hervorragenden Fließfähigkeit und hohen Festigkeit bei Raumtemperatur extrem verbreitet für das allgemeine Verbinden von Stahl, Kupfer und Messing. Ihre Festigkeit nimmt jedoch bei Hitze relativ schnell ab.

Typische maximale Betriebstemperatur: 400°F (200°C) für Dauerbetrieb.

Kupferbasierte Legierungen

Hauptsächlich zum Hartlöten von Stahl, Edelstahl und Wolframkarbid verwendet, bieten Kupferlegierungen eine gute Festigkeit in einem höheren Temperaturbereich als Silberlegierungen. Sie sind eine kostengünstige Wahl für viele industrielle Anwendungen.

Typische maximale Betriebstemperatur: 800°F (425°C), mit gewissen Schwankungen.

Nickel- und Kobaltbasierte Legierungen

Dies sind Hochleistungslegierungen, die für die anspruchsvollsten Umgebungen entwickelt wurden, wie z. B. Turbinenschaufeln von Strahltriebwerken und Industriegasturbinen. Sie bieten außergewöhnliche Festigkeit, Kriechfestigkeit und Oxidationsbeständigkeit bei extremen Temperaturen.

Typische maximale Betriebstemperatur: 1200°F bis über 1800°F (650°C bis 980°C+).

Abwägungen und Fehlerarten verstehen

Allein die Wahl einer Legierung mit hohem Schmelzpunkt reicht nicht aus. Hochtemperaturanwendungen bringen einzigartige Herausforderungen mit sich, die bei der Konstruktion der Verbindung berücksichtigt werden müssen.

Kriechfestigkeit

Kriechen ist die Tendenz eines Materials, sich unter konstanter Last langsam und dauerhaft zu verformen, insbesondere bei erhöhten Temperaturen. Eine Verbindung, die für kurze Zeiträume perfekt stark ist, kann aufgrund von Kriechen über Monate oder Jahre versagen, wenn die Lötlegierung nicht für diese spezifische Belastung und Temperatur ausgelegt ist.

Oxidation und Korrosion

Hohe Temperaturen beschleunigen chemische Reaktionen wie Oxidation dramatisch. Der Zusatzwerkstoff muss nicht nur die Verbindung zusammenhalten, sondern auch widerstandsfähig gegen Korrosion oder Oxidation durch seine Betriebsumgebung sein, was ihn im Laufe der Zeit schwächen würde.

Thermische Zyklen

Wenn die Komponente wiederholt erhitzt und abgekühlt wird, können die unterschiedlichen Wärmeausdehnungskoeffizienten der Grundmetalle und des Zusatzwerkstoffs Spannungen verursachen. Diese Zyklen können zu Ermüdungsrissen und letztendlichem Versagen der Verbindung führen.

Die richtige Wahl für Ihr Ziel treffen

Um Zuverlässigkeit zu gewährleisten, müssen Sie die Hartlötlegierung an die Anforderungen der Betriebsumgebung anpassen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Verbinden für Raumtemperaturanwendungen liegt: Silberbasierte Legierungen bieten eine ausgezeichnete Kombination aus Festigkeit, Duktilität und einfacher Handhabung.

- Wenn Ihre Anwendung moderate Hitze bis zu 800°F (425°C) beinhaltet, z. B. bei Wärmetauschern oder Werkzeugen: Kupferbasierte Legierungen bieten eine robuste und wirtschaftlichere Lösung als Hochleistungsoptionen.

- Wenn Sie für extreme Umgebungen wie Luft- und Raumfahrt oder Industrieturbinen konstruieren: Sie müssen eine Hochleistungs-Nickel- oder Kobaltlegierung verwenden, die speziell für Hochtemperaturfestigkeit und Kriechfestigkeit entwickelt wurde.

Letztendlich ist das Verständnis, dass die Lötlegierung die thermischen Grenzen der Verbindung bestimmt, der Schlüssel zur Konstruktion einer sicheren und zuverlässigen Hartlötbaugruppe.

Zusammenfassungstabelle:

| Familie des Zusatzwerkstoffs | Typische maximale Dauerbetriebstemperatur | Häufige Anwendungen |

|---|---|---|

| Silberbasierte Legierungen | 400°F (200°C) | Allgemeines Verbinden von Stahl, Kupfer, Messing |

| Kupferbasierte Legierungen | 800°F (425°C) | Hartlöten von Stahl, Edelstahl, Wolframkarbid |

| Nickel-/Kobaltbasierte Legierungen | 1200°F bis 1800°F+ (650°C bis 980°C+) | Luft- und Raumfahrt-Turbinen, Industriegasturbinen |

Stellen Sie sicher, dass Ihre Hartlötverbindungen der Hitze standhalten

Die Wahl des richtigen Zusatzwerkstoffs ist entscheidend für die Sicherheit und Langlebigkeit Ihrer Hochtemperaturbaugruppen. Die Experten von KINTEK sind darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für zuverlässige Hartlötprozesse erforderlich sind. Ob Sie an allgemeinem Fertigungsbau oder an hochmodernen Luft- und Raumfahrtkomponenten arbeiten, wir haben die Lösungen, um Ihre Herausforderungen beim Materialverbinden zu unterstützen.

Lassen Sie uns Ihnen helfen, die perfekten Materialien für Ihre Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Hartlöt-Spezialisten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor Hybrid Tissue Grinder

- Kundenspezifische bearbeitete und geformte PTFE-Teflon-Teile Hersteller für Labor ITO FTO leitfähiges Glasreinigungskörbchen

- Vielseitige PTFE-Lösungen für die Halbleiter- und medizinische Waferverarbeitung

Andere fragen auch

- Was passiert, wenn Wolfram erhitzt wird? Nutzung extremer Hitze für anspruchsvolle Anwendungen

- Warum wird Wolfram nicht als Heizelement verwendet? Entdecken Sie die entscheidende Rolle der Oxidationsbeständigkeit.

- Kann Wolfram als Heizelement verwendet werden? Extreme Hitze für Hochtemperaturanwendungen erschließen

- Was sind die Nachteile von Wolframglühfäden? Wesentliche Einschränkungen in der Beleuchtungstechnologie

- Was sind Heizelemente aus Wolfram? Entfesseln Sie extreme Hitze für Vakuum- und industrielle Prozesse