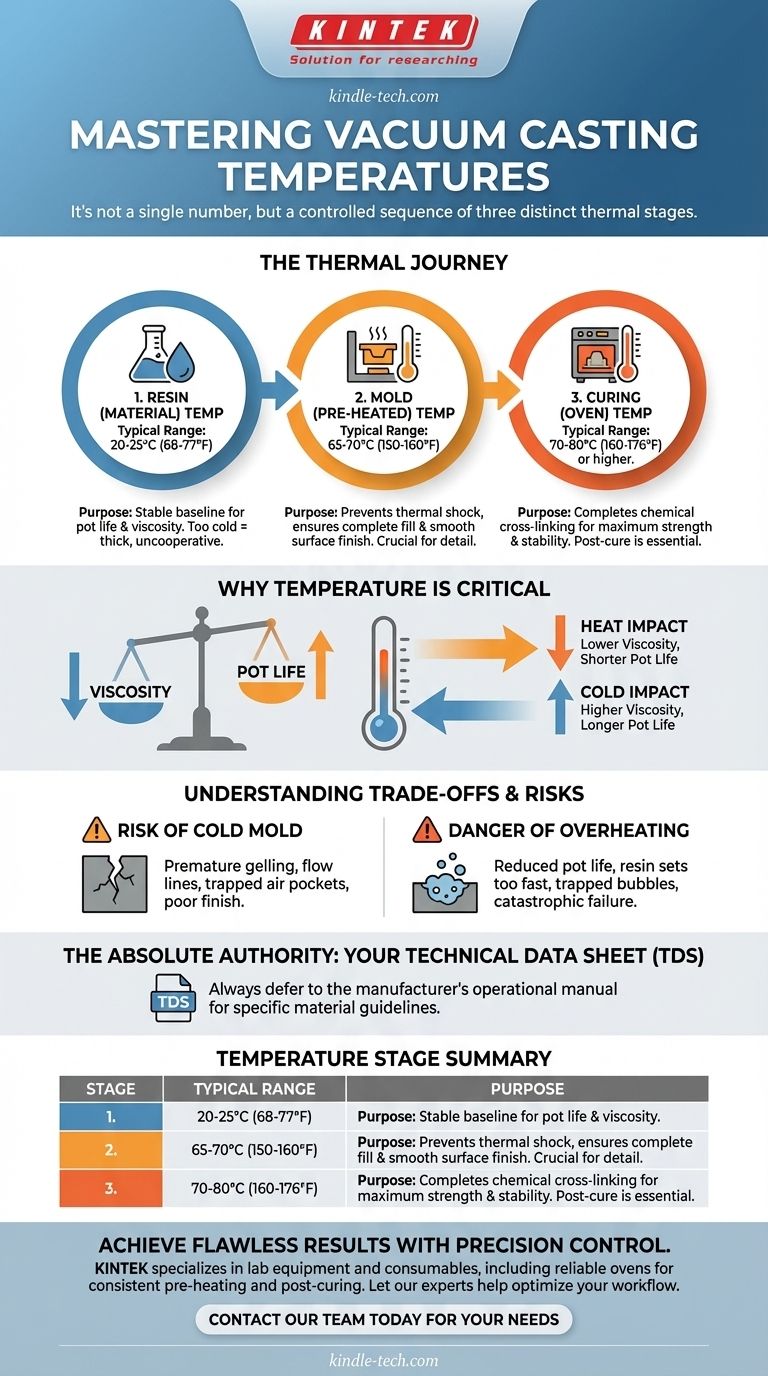

Die ideale Temperatur für den Vakuumguss ist keine einzelne Zahl, sondern eine sorgfältig kontrollierte Abfolge von drei verschiedenen Temperaturen. Dies sind die Temperatur des gemischten Harzes (typischerweise Raumtemperatur, ca. 25°C oder 77°F), die vorgeheizte Silikonform (normalerweise 65–70°C oder 150–160°F) und die Temperatur des Aushärteofens (oft 70°C oder 160°F oder höher). Jede Temperatur wird durch das spezifische Technische Datenblatt (TDS) des Materials bestimmt.

Erfolgreicher Vakuumguss hat weniger mit dem Finden einer perfekten Temperatur zu tun, als vielmehr mit der Beherrschung der thermischen Beziehung zwischen Ihrem Material, Ihrer Form und Ihrem Aushärtungsprozess. Jede Stufe hat ihre eigene thermische Anforderung, die die endgültige Qualität des Teils direkt beeinflusst.

Warum Temperatur die kritischste Variable ist

Beim Vakuumguss steuert die Temperatur die beiden wichtigsten Eigenschaften Ihres flüssigen Harzes: seine Viskosität und seine Topfzeit.

Die Viskosität ist ein Maß dafür, wie leicht eine Flüssigkeit fließt. Die Topfzeit ist die Verarbeitungszeit, die Sie haben, bevor das gemischte Harz zu gelieren beginnt und aushärtet. Die Kontrolle der Temperatur gibt Ihnen direkte Kontrolle über beides.

Die Auswirkung von Wärme

Eine wärmere Temperatur senkt die Viskosität des Harzes und erleichtert das Fließen in feine Details. Sie beschleunigt jedoch auch die chemische Reaktion und verkürzt die Topfzeit drastisch.

Die Auswirkung von Kälte

Eine kühlere Temperatur verlängert die Topfzeit und gibt Ihnen mehr Zeit zum Arbeiten. Sie erhöht jedoch auch die Viskosität des Harzes, macht es dicker und verhindert möglicherweise, dass es alle kleinen Merkmale Ihrer Form ausfüllt.

Die drei Schlüsseltemperaturen, die Sie beherrschen müssen

Ein erfolgreicher Gießprozess hängt von der Steuerung einer thermischen Reise ab. Sie halten nicht eine Temperatur; Sie führen das Material durch drei kritische thermische Stufen.

1. Die Materialtemperatur (Harz)

Die beiden Komponenten des Gießharzes (typischerweise ein Polyurethan) werden fast immer bei einer Standard-Raumtemperatur von etwa 20–25 °C (68–77 °F) gelagert und gemischt.

Dies bietet eine stabile, vorhersehbare Basis für die angegebene Topfzeit des Materials. Das Mischen eines zu kalten Harzes führt zu einer dicken, schwer zu verarbeitenden Konsistenz.

2. Die Formtemperatur

Die Silikonform muss vor dem Gießen vorgeheizt werden. Eine typische Vorheiztemperatur liegt bei 65–70 °C (150–160 °F).

Das Hauptziel des Vorheizens ist die Vermeidung eines „thermischen Schocks“. Das Eingießen von warmem, reagierendem Harz in eine kalte Form würde dazu führen, dass das Harz dort, wo es die Formwand berührt, abkühlt, was seine Viskosität erhöht und zu Fließspuren, unvollständigen Füllungen und einer schlechten Oberflächengüte führt. Eine heiße Form stellt sicher, dass das Harz flüssig bleibt, während es den Hohlraum füllt.

3. Die Aushärtungstemperatur

Nachdem das Teil entformt wurde, hat es noch nicht seine volle Festigkeit erreicht. Es muss mehrere Stunden lang in einem Ofen bei einer bestimmten Temperatur nachgehärtet werden.

Diese abschließende Erwärmungsstufe, oft bei etwa 70–80 °C (160–176 °F) oder höher, vervollständigt die chemische Vernetzung innerhalb des Polymers. Das Überspringen dieses Schritts führt zu einem Teil, das schwach, spröde und dimensionsinstabil ist.

Die Kompromisse verstehen

Abweichungen vom empfohlenen Temperaturprofil für Ihr Material bergen erhebliche Risiken. Das Technische Datenblatt (TDS) des Herstellers ist Ihre einzige Quelle der Wahrheit.

Das Risiko einer kalten Form

Die Verwendung einer Form, die nicht ordnungsgemäß vorgeheizt wurde, ist eine häufige Fehlerursache. Dies kann zu Fließlinien, eingeschlossenen Luftblasen und einer schlechten Oberflächengüte führen, da das Harz beim Kontakt mit dem kalten Silikon vorzeitig geliert.

Die Gefahr einer überhitzten Form oder eines überhitzten Harzes

Eine Überhitzung der Form oder das Mischen von zu warmem Harz kann ebenso katastrophal sein. Es kann die Topfzeit so stark verkürzen, dass das Harz zu erstarren beginnt, bevor die Vakuumkammer die Luft vollständig evakuiert hat, wodurch eine Masse von Blasen in Ihrem Teil eingeschlossen wird.

Die absolute Autorität: Ihr Technisches Datenblatt (TDS)

Jedes Gießharz ist eine einzigartige chemische Formulierung. Das vom Hersteller bereitgestellte TDS ist kein Vorschlag; es ist die Betriebsanleitung für dieses spezifische Material. Es gibt die empfohlene Formtemperatur, die Topfzeit bei einer bestimmten Masse und die genaue Zeit und Temperatur für die Nachhärtung explizit an. Beziehen Sie sich immer auf das TDS.

Die richtige Wahl für Ihr Ziel treffen

Ihr Hauptleitfaden sollte immer das TDS des Materials sein. Geringfügige, fachkundige Anpassungen können jedoch vorgenommen werden, um bestimmte Ergebnisse zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erfassung extrem feiner Details liegt: Stellen Sie sicher, dass Ihre Form vollständig und gleichmäßig auf den oberen Bereich des empfohlenen Bereichs vorgeheizt ist, um die Fließfähigkeit des Harzes zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Gießen eines sehr großen oder dicken Teils liegt: Sie könnten in Erwägung ziehen, Ihr Harz in einer etwas kühleren Umgebung zu mischen, um wertvolle Sekunden der Topfzeit zu gewinnen, aber lassen Sie die Form selbst niemals kalt werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler mechanischer Festigkeit liegt: Weichen Sie nicht vom Nachhärtungsplan ab. Befolgen Sie die Zeit- und Temperaturempfehlungen des TDS genau, um sicherzustellen, dass das Material seine vollen Datenblatteigenschaften erreicht.

Letztendlich ist die Beherrschung dieser Temperaturen der Schlüssel, um Ihren Gießprozess von einem Ratespiel in eine zuverlässige, wiederholbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Temperaturstufe | Typischer Bereich | Zweck |

|---|---|---|

| Harz (Material) | 20–25 °C (68–77 °F) | Bietet eine stabile Basis für Topfzeit und Viskosität |

| Form (Vorgeheizt) | 65–70 °C (150–160 °F) | Verhindert thermischen Schock, gewährleistet vollständige Füllung und glatte Oberfläche |

| Aushärtung (Ofen) | 70–80 °C (160–176 °F) oder höher | Vollendet die chemische Reaktion für maximale Festigkeit und Stabilität |

Erzielen Sie makellose Vakuumgussergebnisse durch präzise Temperaturkontrolle. Die Beherrschung des thermischen Profils ist entscheidend für die Teilequalität, von der Wiedergabe feiner Details bis hin zur mechanischen Festigkeit. KINTEK ist spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die Ihren gesamten Gießprozess unterstützen, einschließlich zuverlässiger Öfen für konsistentes Vorheizen und Nachhärten der Formen. Lassen Sie sich von unseren Experten helfen, Ihren Arbeitsablauf für wiederholbare, qualitativ hochwertige Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Vakuumgussanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

- Runde bidirektionale Pressform für das Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche Rolle spielen maßgeschneiderte Metallformen bei der Verdichtung von Festkörperbatterien? Präzision bei 500 MPa erreichen

- Wie stellt ein Edelstahldruckstempel die Qualität der Elektrolytschicht sicher? Präzisionsmontage von Batterien meistern

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps