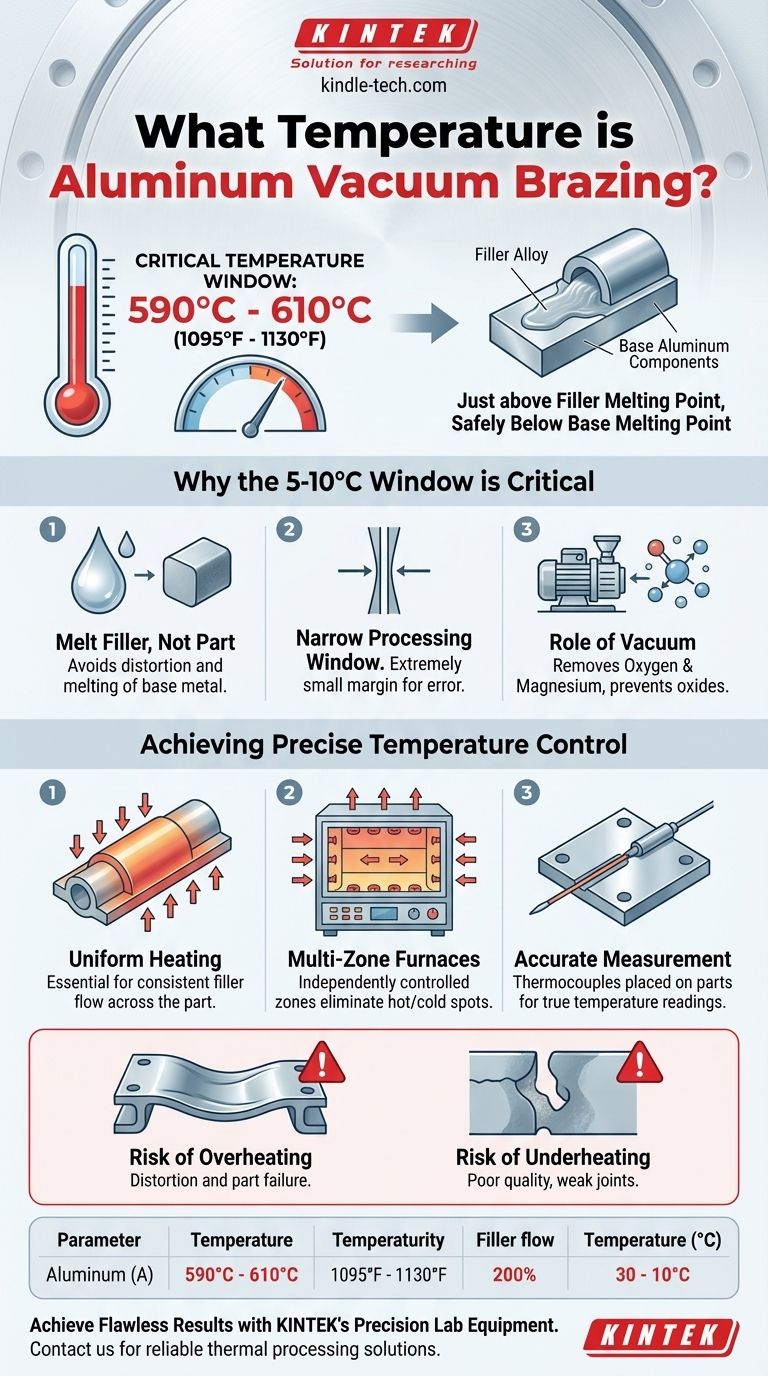

Kurz gesagt, das Vakuumlöten von Aluminium findet typischerweise in einem sehr engen Temperaturbereich statt, nämlich zwischen 590°C und 610°C (1095°F bis 1130°F). Diese präzise Temperatur wird gewählt, da sie knapp über dem Schmelzpunkt der Loteinlage liegt, aber sicher unter dem Schmelzpunkt der zu verbindenden Aluminiumkomponenten.

Die zentrale Herausforderung beim Vakuumlöten von Aluminium besteht nicht nur darin, eine bestimmte Temperatur zu erreichen, sondern eine absolute Gleichmäßigkeit über das gesamte Bauteil innerhalb eines extrem engen Fensters aufrechtzuerhalten. Der Erfolg hängt davon ab, das Loteinschmelzmaterial zu schmelzen, ohne das Basiskomponenten-Aluminium selbst zu verformen oder aufzuschmelzen.

Warum dieses spezifische Temperaturfenster entscheidend ist

Der gesamte Lötprozess hängt von einem sorgfältig kontrollierten thermischen Abstand zwischen dem Lötmaterial und dem Grundmetall ab. Bei Aluminium ist dieser Abstand bekanntermaßen gering, was Präzision unerlässlich macht.

Das Lot schmelzen, nicht das Bauteil

Beim Löten wird ein Loteinschmelzmaterial (die Hartlotlegierung) geschmolzen, das durch Kapillarwirkung in die Verbindungen zwischen zwei oder mehr Grundkomponenten fließt.

Die Temperatur muss hoch genug sein, um die Hartlotlegierung vollständig flüssig zu machen, damit sie frei fließen und beim Abkühlen eine starke metallurgische Verbindung bilden kann.

Entscheidend ist, dass diese Temperatur unterhalb der „Solidustemperatur“ des Basis-Aluminiums bleibt, also dem Punkt, an dem das Grundmetall selbst zu schmelzen beginnt.

Das enge Prozessfenster

Die Löttemperatur wird strategisch zwischen dem Liquiduspunkt (der Temperatur, bei der das Lot vollständig flüssig wird) des Lotes und dem Soliduspunkt des Grundmetalls eingestellt.

Bei gängigen Aluminiumlötverfahren (z. B. unter Verwendung eines AA4047 Aluminium-Silizium-Lotes) kann dieses Betriebsfenster nur 5–10 °C betragen. Dies lässt kaum Spielraum für Fehler.

Die Rolle des Vakuums

Das Arbeiten bei diesen hohen Temperaturen in einer Vakuumumgebung erfüllt zwei Hauptfunktionen.

Erstens entfernt es Sauerstoff und verhindert die Bildung von Aluminiumoxiden, die sonst das Benetzen der Oberfläche durch das Loteinschmelzmaterial und die Bildung einer Verbindung behindern würden.

Zweitens entfernt es Magnesium, ein Legierungselement in vielen Aluminiumsorten, das bei Löttemperaturen verdampft. Wenn dieses Magnesiumdampf nicht durch das Vakuum entfernt wird, würde es den Lötprozess stören.

Präzise Temperaturkontrolle erreichen

Wie das Referenzmaterial hervorhebt, ist das Erreichen der richtigen Temperatur wertlos, wenn sie nicht gleichmäßig ist. Ein Temperaturunterschied von nur wenigen Grad über das Bauteil kann zum Totalversagen führen.

Die Notwendigkeit einer gleichmäßigen Erwärmung

Wenn ein Bereich der Baugruppe heißer ist als ein anderer, kann ein dünner Abschnitt schmelzen, bevor ein dickerer Abschnitt überhaupt die erforderliche Löttemperatur erreicht.

Diese Gleichmäßigkeit stellt sicher, dass das Loteinschmelzmaterial gleichzeitig an allen Verbindungen aktiviert wird und gleichmäßig fließt.

Mehrzonenöfen

Moderne Vakuumöfen erreichen diese Gleichmäßigkeit durch den Einsatz mehrerer, unabhängig gesteuerter Heizzonen.

Diese Zonen umgeben die Bauteile, und hochentwickelte Steuerungssysteme passen die Leistung jeder Zone an, um heiße oder kalte Stellen zu eliminieren und sicherzustellen, dass die gesamte Baugruppe mit einer konstanten Geschwindigkeit erhitzt und abgekühlt wird.

Genaue Temperaturmessung

Um den Prozess zu steuern, werden Thermoelemente strategisch an oder in der Nähe der Bauteile selbst platziert, nicht nur im allgemeinen Ofenraum.

Dies liefert eine tatsächliche Messung der Bauteiltemperatur und ermöglicht es dem Steuerungssystem, die Heizelementtemperatur so nah wie möglich am Zielwert zu halten, ohne die Oberfläche des Bauteils zu überhitzen.

Abwägungen und Risiken verstehen

Das enge Prozessfenster beim Aluminiumlöten birgt erhebliche Risiken, die durch präzise Prozesskontrolle gemanagt werden müssen.

Risiko der Überhitzung

Das Überschreiten der Solidustemperatur des Grundmetalls, selbst für kurze Zeit, führt dazu, dass sich die Teile verformen, durchhängen oder schmelzen. Dies ist ein katastrophaler Fehler, der zum Ausschuss des Bauteils führt.

Risiko der Unterhitzung

Wenn die Liquidustemperatur der Hartlotlegierung nicht erreicht wird, führt dies zu einer minderwertigen Verbindung. Das Lot fließt nicht richtig, was zu Lufteinschlüssen, unvollständigen Verbindungen („No-Fills“) und einem strukturell unzuverlässigen Endprodukt führt.

Komplikationen durch Bauteilgeometrie

Baugruppen mit sowohl sehr dicken als auch sehr dünnen Abschnitten sind besonders herausfordernd. Die dünnen Abschnitte erwärmen sich viel schneller, was das Risiko erhöht, sie zu überhitzen, während man darauf wartet, dass die dicken Abschnitte die Zieltemperatur erreichen. Dies erfordert einen sorgfältig programmierten und oft langsameren Heizzyklus.

Die richtige Wahl für Ihr Ziel treffen

Erfolgreiches Löten von Aluminium hängt weniger von einer einzelnen Temperaturzahl ab, sondern vielmehr von der fehlerfreien Ausführung eines vollständigen thermischen Profils.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Investieren Sie in einen modernen Mehrzonen-Vakuumofen mit präzisen, thermocouple-basierten Steuerungen, um die Temperaturgleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbindungsqualität liegt: Stellen Sie sicher, dass Ihre gewählte Hartlotlegierung und Grundlegierung kompatibel sind und ein handhabbares (wenn auch schmales) Temperaturfenster bieten.

- Wenn Ihr Hauptaugenmerk auf dem Bauteildesign liegt: Entwerfen Sie Bauteile nach Möglichkeit mit gleichmäßiger Dicke, da dies den Heizprozess vereinfacht und das Fehlerrisiko drastisch reduziert.

Letztendlich ist Präzision das nicht verhandelbare Prinzip, das jeden erfolgreichen Aluminium-Vakuumlötprozess bestimmt.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Kritische Überlegung |

|---|---|---|

| Löttemperatur | 590°C - 610°C (1095°F - 1130°F) | Muss über dem Liquiduspunkt des Lotes und unter dem Soliduspunkt des Grundmetalls bleiben |

| Temperaturfenster | 5-10°C (eng) | Erfordert präzise Ofensteuerung |

| Herausforderung | Gleichmäßige Erwärmung über die Bauteile | Verhindert Verformung und gewährleistet vollständigen Fluss des Lotes |

| Gängige Hartlotlegierung | AA4047 (Aluminium-Silizium) | Bietet optimale Schmelzeigenschaften für Basisaluminium |

Erzielen Sie makellose Ergebnisse beim Aluminiumlöten mit der Präzisions-Laborausrüstung von KINTEK. Unsere fortschrittlichen Vakuumöfen verfügen über Mehrzonenheizung und präzise Temperaturregelungen, die speziell für anspruchsvolle Prozesse wie das Aluminiumlöten entwickelt wurden. Wir beliefern Labore und Fertigungsbetriebe, die zuverlässige thermische Verarbeitungslösungen benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, die kritische Temperaturgleichmäßigkeit für erfolgreiche Aluminium-Vakuumlötprozesse aufrechtzuerhalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was passiert mit dem Flussmittel, wenn die Löttemperatur erreicht ist? Es wird aktiviert, um eine perfekte Verbindung zu gewährleisten.

- Was sind die Nachteile eines Durchlaufofens? Hohe Kosten und mangelnde Flexibilität erklärt

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von B4C-CeB6-Keramik-Vorläuferpulvern benötigt? Gewährleistung von Reinheit und Stabilität

- Welche Rolle spielt ein Hochpräzisions-Anlassofen bei der Behandlung von 42CrMo4-Stahl? Optimierung von Festigkeit und Zähigkeit

- Was ist der Unterschied zwischen Hartlöten und Schweißen von Aluminium? Wählen Sie die richtige Verbindungsmethode für Ihr Projekt

- Welche Art des Hartlötens funktioniert bei niedrigeren Temperaturen? Silberlegierungen für wärmeempfindliche Materialien

- Wie heiß muss Aluminium für den Guss sein? Perfekte Gussteile mit der richtigen Gießtemperatur erzielen

- Welche Temperatur sollten Aluminium-Lötstäbe haben? Beherrschen Sie das präzise Temperaturfenster für starke Verbindungen