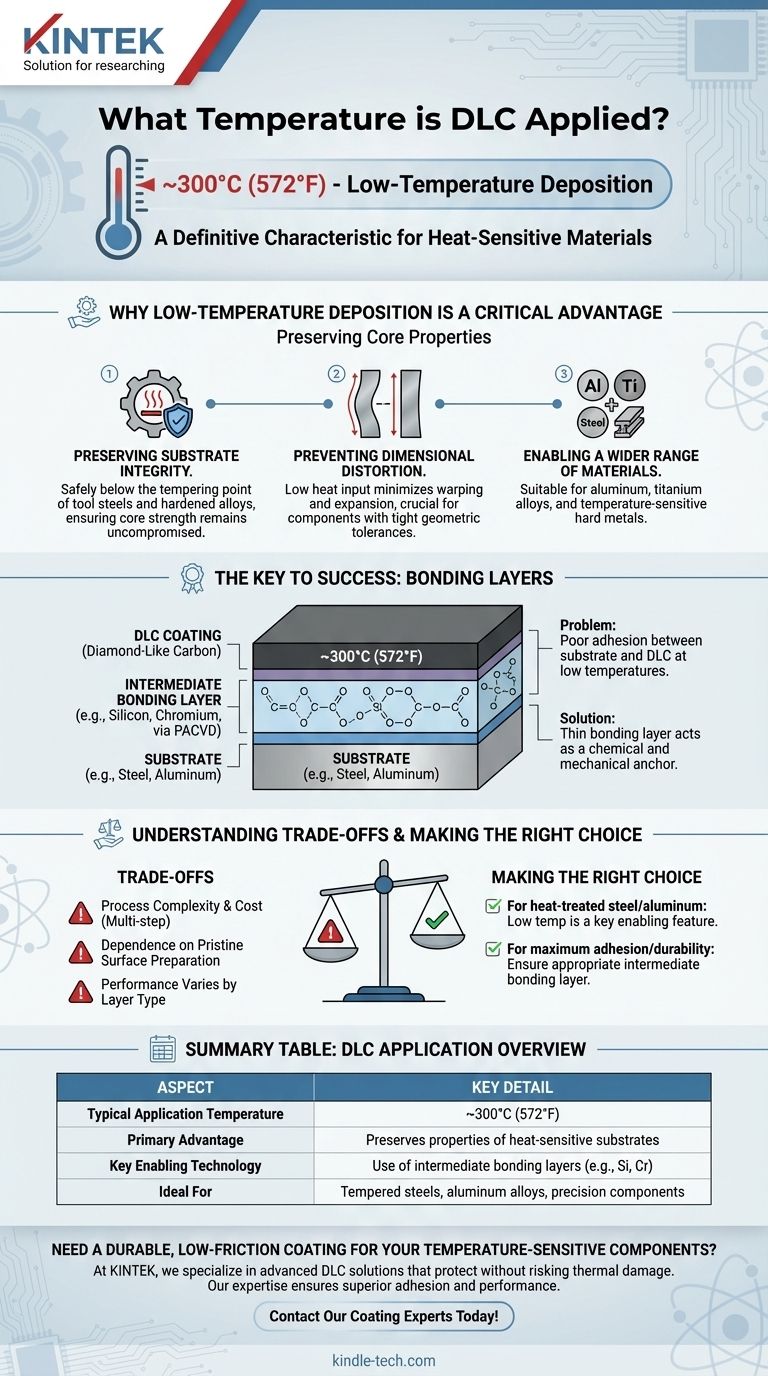

In der Praxis werden diamantähnliche Kohlenstoff (DLC)-Beschichtungen typischerweise bei relativ niedrigen Temperaturen, im Allgemeinen um 300 °C (572 °F), aufgetragen. Diese niedrige Abscheidungstemperatur ist ein entscheidendes Merkmal vieler DLC-Verfahren, insbesondere im Vergleich zu anderen Hartbeschichtungen, die viel höhere Temperaturen erfordern.

Die entscheidende Erkenntnis ist nicht nur die Temperatur selbst, sondern was sie ermöglicht. Die niedrige Auftragstemperatur von DLC ermöglicht die Beschichtung hitzeempfindlicher Materialien wie vergüteter Stähle oder Aluminiumlegierungen, ohne deren zugrunde liegende Struktureigenschaften zu beschädigen.

Warum die Niedertemperaturabscheidung ein entscheidender Vorteil ist

Die Fähigkeit, eine harte, verschleißfeste Beschichtung bei niedrigen Temperaturen aufzutragen, löst ein grundlegendes technisches Problem. Viele Hochleistungskomponenten sind auf präzise Wärmebehandlungen angewiesen, um ihre gewünschte Festigkeit und Härte zu erreichen.

Erhaltung der Substratintegrität

Das Auftragen einer Beschichtung bei einer Temperatur, die höher ist als der Anlasstemperatur des Materials, würde dessen Eigenschaften zerstören. Ein Prozess bei ~300 °C liegt sicher unter der Anlasstemperatur der meisten Werkzeugstähle und anderer gehärteter Legierungen und stellt sicher, dass die Kernfestigkeit des Bauteils nicht beeinträchtigt wird.

Vermeidung von Maßverzerrungen

Hohe Hitze kann dazu führen, dass sich Teile verziehen, ausdehnen oder verformen. Bei Bauteilen mit engen geometrischen Toleranzen sind selbst geringfügige Änderungen inakzeptabel. Die geringe Wärmeeinbringung des DLC-Verfahrens minimiert dieses Risiko und bewahrt die endgültigen Abmessungen des Teils.

Ermöglichung einer breiteren Materialpalette

Da der Prozess nicht thermisch aggressiv ist, kann DLC erfolgreich auf Materialien aufgetragen werden, die Hochtemperatur-Beschichtungsverfahren nicht standhalten. Dazu gehören Aluminium, Titanlegierungen und sogar einige temperaturempfindliche Hartmetalle.

Der Schlüssel zum Niedertemperaturerfolg: Haftschichten

Eine starke Haftung bei niedrigen Temperaturen zu erreichen, ist eine erhebliche technische Herausforderung. Dies wird durch den strategischen Einsatz von Zwischenschichten überwunden, die als Brücke zwischen dem Substrat und dem endgültigen DLC-Film fungieren.

Die Herausforderung der Haftung

Ohne ausreichende Hitze sind Atome weniger mobil, was es schwierig macht, eine starke, dichte und gut haftende Verbindung direkt zwischen dem Substrat (wie Stahl) und dem Kohlenstofffilm herzustellen. Eine direkte Anwendung könnte zu einer Beschichtung führen, die unter Belastung leicht abplatzt oder sich ablöst.

Wie Zwischenschichten funktionieren

Um dies zu lösen, wird oft zuerst eine dünne Haftschicht mit einem Verfahren wie der Plasma-Assisted Chemical Vapor Deposition (PACVD) abgeschieden. Materialien wie Silizium oder Chrom werden häufig für diesen Zweck verwendet. Diese Schicht fungiert wie eine ausgeklügelte Grundierung und schafft einen starken chemischen und mechanischen Anker für die nachfolgende DLC-Beschichtung.

Die Kompromisse verstehen

Obwohl hochvorteilhaft, führt die Verwendung von Zwischenschichten zur Erzielung einer Niedertemperaturhaftung zu bestimmten Überlegungen, die für jede technische Bewertung wichtig sind.

Prozesskomplexität und Kosten

Die Hinzufügung einer Haftschicht bedeutet, dass der Beschichtungsprozess ein mehrstufiges Verfahren ist. Dies kann die Gesamtkomplexität, den Zeitaufwand und die Kosten im Vergleich zu einer theoretischen Einschichtabscheidung erhöhen.

Abhängigkeit von der Oberflächenvorbereitung

Der Erfolg jeder Beschichtung, insbesondere einer mehrschichtigen, hängt entscheidend von einer makellosen Oberflächenvorbereitung ab. Jede Verunreinigung auf dem Substrat kann die Haftschicht beeinträchtigen und zum Versagen des gesamten Beschichtungssystems führen.

Leistung variiert je nach Schichttyp

Die spezifische verwendete Zwischenschicht (z. B. Silizium, Chrom, Wolframcarbid) kann die endgültigen Eigenschaften des Beschichtungssystems beeinflussen, wie z. B. ihre innere Spannung, den Reibungskoeffizienten und die Gesamthaltbarkeit. Die Wahl wird auf das Substrat und die Anforderungen der Anwendung zugeschnitten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Material und Ihre Leistungsziele bestimmen die Bedeutung der DLC-Auftragstemperatur.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von wärmebehandeltem Stahl oder Aluminium liegt: Die niedrige Temperatur von DLC ist ein entscheidendes Merkmal, das es zu einer idealen Wahl macht, um die Oberflächenleistung zu verbessern, ohne das Teil zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Beschichtungsanbieter eine geeignete Zwischenhaftschicht verwendet, die speziell für Ihr Substratmaterial entwickelt wurde.

Indem Sie die Beziehung zwischen Temperatur, Haftung und Substrat verstehen, können Sie die DLC-Technologie nutzen, um überlegene Leistung ohne Kompromisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Typische Auftragstemperatur | ~300 °C (572 °F) |

| Primärer Vorteil | Bewahrt die Eigenschaften hitzeempfindlicher Substrate |

| Schlüsseltechnologie | Verwendung von Zwischenhaftschichten (z. B. Silizium, Chrom) |

| Ideal für | Vergütete Stähle, Aluminiumlegierungen und Präzisionskomponenten |

Benötigen Sie eine langlebige, reibungsarme Beschichtung für Ihre temperaturempfindlichen Komponenten?

Bei KINTEK sind wir Spezialisten für fortschrittliche DLC-Beschichtungslösungen, die Ihre Laborgeräte und Präzisionsteile schützen, ohne thermische Schäden zu riskieren. Unsere Expertise in Niedertemperatur-Plasma-Assisted Chemical Vapor Deposition (PACVD)-Verfahren gewährleistet überlegene Haftung und Leistung für Materialien wie Aluminium und vergütete Stähle.

Lassen Sie uns die Verschleißfestigkeit und Lebensdauer Ihrer kritischen Komponenten verbessern.

Kontaktieren Sie noch heute unsere Beschichtungsexperten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur