Beim Wasserstoffglühen ist die Prozesstemperatur kein Einzelwert, sondern ein Bereich, der durch das Material und das spezifische Ziel bestimmt wird, wobei oft ein Minimum von 200 °C für die Wasserstoffentfernung genannt wird. Diese Temperatur ist der Schwellenwert, bei dem Wasserstoffatome genügend thermische Energie gewinnen, um aus dem Kristallgitter von Materialien wie Eisen und Stahl zu diffundieren, was der primäre Mechanismus zur Verhinderung von Wasserstoffversprödung ist. Die tatsächlich gewählte Temperatur gleicht die Geschwindigkeit der Wasserstoffentfernung mit potenziellen negativen Auswirkungen auf die Materialeigenschaften aus.

Das Ziel des Wasserstoffglühens ist nicht einfach das Erhitzen eines Materials, sondern die Bereitstellung von gerade genug Energie, damit eingeschlossener Wasserstoff entweichen kann. Die richtige Temperatur ist eine kritische Balance: hoch genug, um diese atomare Diffusion zu ermöglichen, aber niedrig genug, um die gewünschten mechanischen Eigenschaften des Bauteils, wie z.B. die Härte, nicht zu beschädigen.

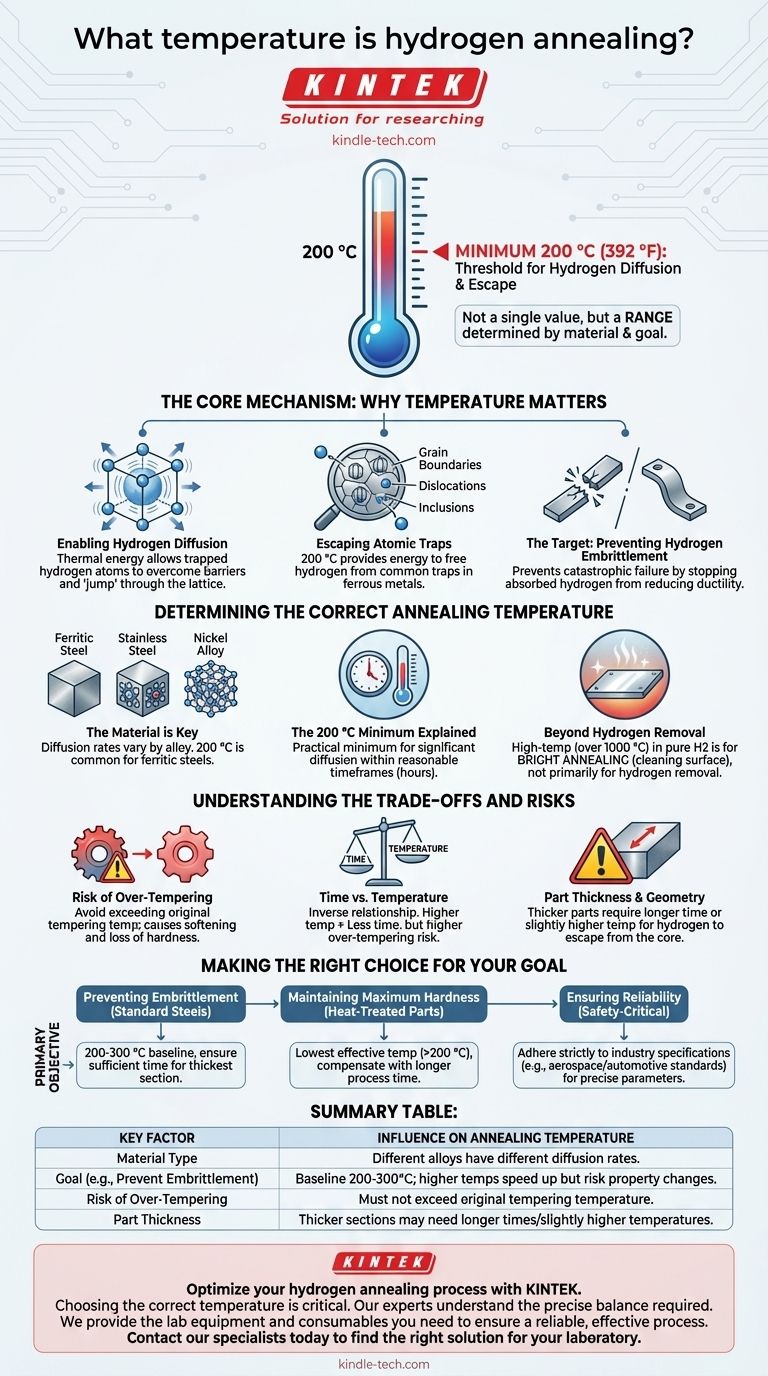

Der Kernmechanismus: Warum die Temperatur wichtig ist

Wasserstoffglühen, oft als „Wasserstoffausheizen“ bezeichnet, ist ein Dehydrierungsprozess. Seine Wirksamkeit ist grundlegend mit der Rolle der Temperatur bei der atomaren Mobilität verbunden.

Ermöglichung der Wasserstoffdiffusion

Temperatur ist ein Maß für thermische Energie. Für Wasserstoffatome, die in der Metallstruktur eingeschlossen sind, ermöglicht diese Energie, die Barrieren zu überwinden, die sie an Ort und Stelle halten. Unterhalb einer bestimmten Temperatur ist der Wasserstoff effektiv eingeschlossen, aber wenn die Temperatur steigt, vibrieren die Atome intensiver und können von einer Position im Gitter zur anderen „springen“, schließlich die Oberfläche erreichen und entweichen.

Entweichen aus atomaren Fallen

Wasserstoffatome sitzen nicht einfach frei in einem Metall. Sie werden von Defekten in der Kristallstruktur angezogen und dort eingefangen, wie z.B. Korngrenzen, Versetzungen und Einschlüsse. Das Minimum von 200 °C repräsentiert das Energieniveau, das erforderlich ist, damit Wasserstoff beginnt, diese häufigen Fallen in Eisenmetallen zu verlassen.

Das Ziel: Verhinderung von Wasserstoffversprödung

Der ultimative Zweck dieses Prozesses ist die Verhinderung von Wasserstoffversprödung. Dies ist ein katastrophaler Versagensmechanismus, bei dem absorbierter Wasserstoff die Duktilität und Bruchzähigkeit eines Materials erheblich reduziert. Ein Bauteil, das sich normalerweise unter Last biegen würde, kann stattdessen plötzlich und ohne Vorwarnung brechen, was die Wasserstoffentfernung zu einem kritischen Schritt für sicherheitsrelevante Teile macht.

Bestimmung der richtigen Glühtemperatur

Während 200 °C ein üblicher Ausgangswert ist, hängt die optimale Temperatur von mehreren Faktoren ab. Es ist eine Entscheidung, die auf Materialwissenschaft und Verfahrenstechnik basiert.

Das Material ist entscheidend

Verschiedene Metalle und Legierungen haben unterschiedliche Kristallstrukturen und daher unterschiedliche Wasserstoffdiffusionsraten. Der Wert von 200 °C ist für ferritische Stähle gut etabliert. Andere Materialien, wie bestimmte hochfeste Edelstähle oder Nickelbasislegierungen, können andere Temperatur- und Zeitparameter erfordern, um eine effektive Wasserstoffentfernung zu erreichen.

Das Minimum von 200 °C erklärt

Für viele gängige Stähle, die im Bauwesen, in der Automobilindustrie und in industriellen Anwendungen verwendet werden, ist 200 °C (ungefähr 400 °F) die praktische Mindesttemperatur für ein Wasserstoffausheizen. An diesem Punkt wird die Diffusionsrate signifikant genug, um schädlichen Wasserstoff innerhalb eines angemessenen Zeitrahmens (typischerweise mehrere Stunden) zu entfernen.

Jenseits der Wasserstoffentfernung

Es ist wichtig, diesen Prozess von anderen Wärmebehandlungen zu unterscheiden, die ebenfalls Wasserstoff verwenden. Hochtemperaturglühen (oft über 1000 °C) in einer reinen Wasserstoffatmosphäre wird für das Blankglühen verwendet, ein Prozess, der darauf abzielt, Oberflächenoxide zu reduzieren und eine saubere, helle Oberfläche zu erzeugen, nicht primär, um internen Wasserstoff zu entfernen.

Verständnis der Kompromisse und Risiken

Die Wahl einer Temperatur geht nicht nur um die Wirksamkeit; es geht um das Management von Risiken. Eine falsche Temperatur kann mehr Schaden als Nutzen anrichten.

Risiko des Überanlassens

Bei Stählen, die zuvor gehärtet und angelassen wurden, birgt ein erneutes Erhitzen ein Risiko. Wenn die Ausheiztemperatur die ursprüngliche Anlasstemperatur überschreitet, wird das Material weicher und verliert seine sorgfältig konstruierte Härte und Festigkeit. Dies ist eine primäre Einschränkung bei der Behandlung von hochfesten Befestigungselementen und Bauteilen.

Zeit vs. Temperatur

Es besteht ein umgekehrtes Verhältnis zwischen Zeit und Temperatur bei der Diffusion. Eine geringfügig höhere Temperatur kann die erforderliche Ausheizzeit drastisch reduzieren. Dies erhöht jedoch das Risiko des Überanlassens. Umgekehrt ist eine niedrigere Temperatur sicherer für die Materialeigenschaften, erfordert aber eine viel längere Prozesszeit, um wirksam zu sein, was den Produktionsdurchsatz beeinträchtigt.

Teiledicke und Geometrie

Wasserstoff muss vom Kern des Bauteils an dessen Oberfläche diffundieren. Bei sehr dicken Teilen ist eine längere Zeit oder eine etwas höhere Temperatur erforderlich, um sicherzustellen, dass der Wasserstoff aus dem Zentrum entweichen kann. Die Glühparameter müssen auf der Grundlage des dicksten Querschnitts des Teils festgelegt werden.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ansatz hängt vollständig von Ihrem primären Ziel für das zu behandelnde Material ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Versprödung in Standardkohlenstoff- oder legierten Stählen liegt: Beginnen Sie mit einem Basiswert von 200-300 °C und stellen Sie sicher, dass die Dauer für den dicksten Abschnitt des Bauteils ausreicht.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung maximaler Härte in einem wärmebehandelten Bauteil liegt: Verwenden Sie die niedrigstmögliche effektive Temperatur (oft knapp über 200 °C) und kompensieren Sie dies mit einer längeren Prozesszeit, um ein Überanlassen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Zuverlässigkeit in einer sicherheitskritischen Anwendung liegt: Halten Sie sich strikt an Industrie- oder technische Spezifikationen (z.B. Luft- und Raumfahrt- oder Automobilstandards), die oft präzise Zeit-Temperatur-Anforderungen vorschreiben.

Letztendlich ist die Wahl der richtigen Wasserstoffglühtemperatur ein kalkuliertes Gleichgewicht zwischen der Förderung der Diffusion und der Erhaltung der wesentlichen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselfaktor | Einfluss auf die Glühtemperatur |

|---|---|

| Materialart | Verschiedene Legierungen (z.B. Stahl vs. Nickel) haben unterschiedliche Diffusionsraten. |

| Ziel (z.B. Versprödung verhindern) | Der Basiswert liegt oft bei 200-300 °C; höhere Temperaturen beschleunigen den Prozess, bergen aber das Risiko von Eigenschaftsänderungen. |

| Risiko des Überanlassens | Bei gehärteten Teilen darf die Temperatur die ursprüngliche Anlasstemperatur nicht überschreiten. |

| Teiledicke | Dickere Abschnitte können längere Zeiten oder leicht höhere Temperaturen erfordern, um Wasserstoff effektiv aus dem Kern zu entfernen. |

Optimieren Sie Ihren Wasserstoffglühprozess mit KINTEK.

Die Wahl der richtigen Temperatur ist entscheidend, um Wasserstoffversprödung zu verhindern, ohne die Härte oder Festigkeit Ihres Materials zu beeinträchtigen.

Wir liefern die Laborgeräte und Verbrauchsmaterialien, die Sie für einen zuverlässigen, effektiven Prozess benötigen. Lassen Sie uns Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse für Ihre sicherheitskritischen Anwendungen zu erzielen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen an das Wasserstoffglühen zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die verschiedenen Arten von Sinteratmosphären? Wählen Sie die richtige für Ihr Material

- Was ist die Funktion eines Rohrofen mit Schutzgasatmosphäre in MLM? Optimieren Sie Ihre CNT/Cu-Verbundproduktion

- Was ist eine Wasserstoffatmosphäre für einen Glühofen? Erzielung eines glänzenden, oxidfreien Finishs

- Was ist ein Beispiel für eine inerte Umgebung? Kontrolle der Chemie mit nicht reaktiven Atmosphären

- Was sind die Vorteile der Verwendung eines Ofens mit kontrollierter Atmosphäre für das Ausglühen von 316LN? Erhaltung von Festigkeit und Oberfläche.

- Was bedeutet es, eine oxidierende gegenüber einer reduzierenden Atmosphäre zu haben? Beherrschung der chemischen Kontrolle für Ihre Materialien

- Was ist die Funktion der inerten Atmosphäre beim Sintern von Nickel-Aluminiumoxid? Erzielung einer hochreinen Verbundbindung

- Welche Atmosphäre ist für den Sinterprozess erforderlich? Ein Leitfaden zur Optimierung der Materialeigenschaften