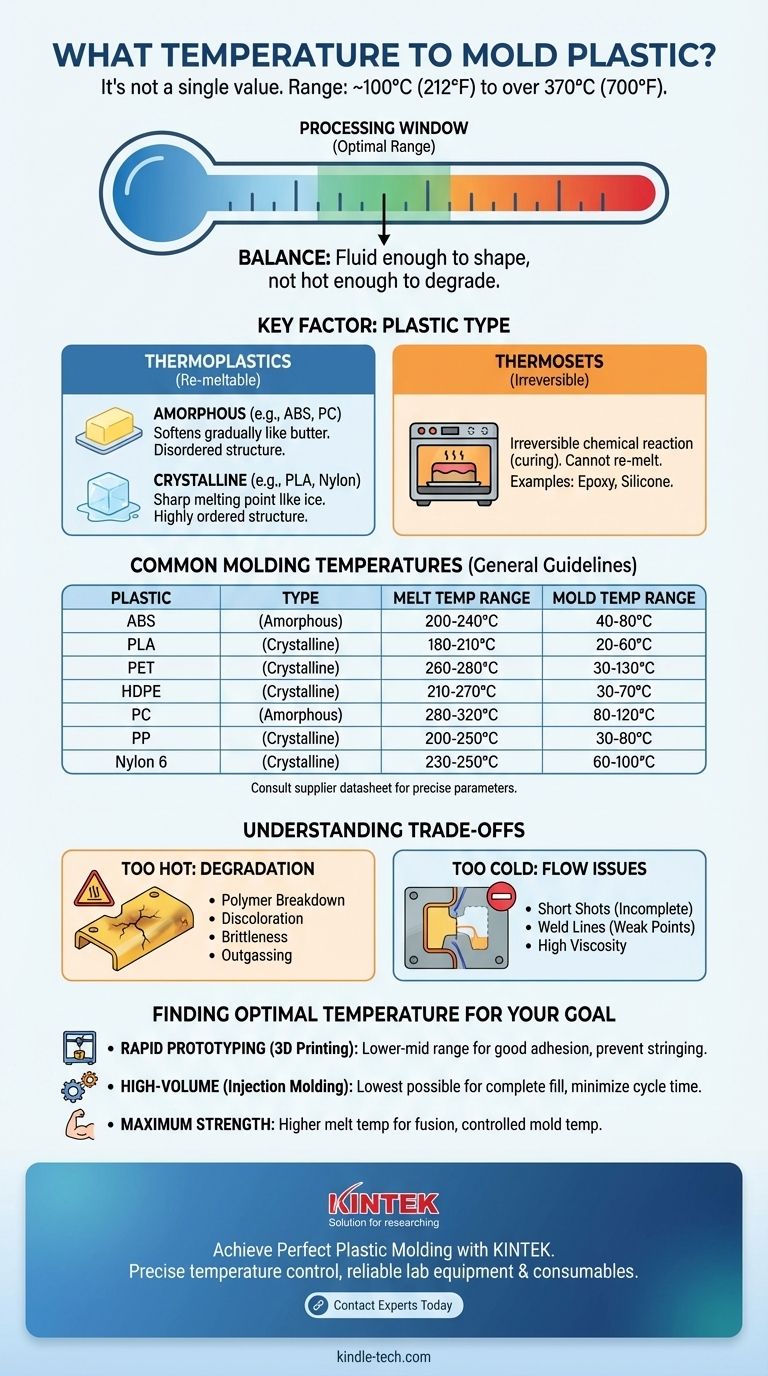

Die zum Formen von Kunststoff erforderliche Temperatur ist kein einzelner Wert; sie variiert stark von ungefähr 100°C (212°F) bis über 370°C (700°F). Die genaue Temperatur hängt vollständig von der spezifischen Art des verwendeten Kunststoffs, dem Herstellungsprozess (wie Spritzguss oder 3D-Druck) und den gewünschten Eigenschaften des Endprodukts ab. Jedes Polymer hat ein einzigartiges Verarbeitungsfenster, das eingehalten werden muss, um ein erfolgreiches Ergebnis zu erzielen.

Das Kernprinzip besteht darin, dass jeder Kunststoff ein spezifisches „Verarbeitungsfenster“ hat – einen Temperaturbereich, in dem er flüssig genug ist, um geformt zu werden, aber nicht so heiß, dass er zu zerfallen beginnt. Die Ermittlung dieser optimalen Temperatur ist eine kritische Balance zwischen den inhärenten Eigenschaften des Materials und den Anforderungen des Herstellungsprozesses.

Der entscheidende Faktor: Kunststoffart

Die wichtigste Variable, die die Formtemperatur bestimmt, ist die chemische Struktur des Kunststoffs selbst. Diese bestimmt, wie sich das Material beim Erhitzen und Abkühlen verhält.

Thermoplaste vs. Duroplaste

Kunststoffe werden grob in zwei Familien unterteilt. Thermoplaste können ohne wesentliche chemische Veränderung mehrfach geschmolzen und neu geformt werden, ähnlich wie Eis zu Wasser schmelzen und wieder gefrieren kann. Zu dieser Gruppe gehören gängige Materialien wie Polyethylen (PE), Polypropylen (PP) und ABS.

Duroplaste hingegen durchlaufen beim Erhitzen eine irreversible chemische Reaktion (Aushärtung). Sobald sie ausgehärtet sind, können sie nicht wieder aufgeschmolzen werden. Dieser Prozess ähnelt eher dem Backen eines Kuchens; man kann ihn nicht wieder in Teig verwandeln. Beispiele hierfür sind Epoxidharz, Silikon und Polyurethan.

Amorphe vs. Kristalline Strukturen

Innerhalb der Thermoplaste definiert die Molekularstruktur eines Materials sein Schmelzverhalten weiter. Amorphe Kunststoffe, wie Polycarbonat (PC), haben eine ungeordnete Molekularstruktur. Sie haben keinen scharfen Schmelzpunkt, sondern erweichen allmählich über einen weiten Temperaturbereich, ähnlich wie Butter.

Kristalline Kunststoffe, wie Nylon (PA), haben hochgeordnete, dicht gepackte Molekularstrukturen. Sie verhalten sich eher wie Eis und behalten einen festen Zustand bei, bis sie einen sehr spezifischen, scharfen Schmelzpunkt erreichen, an dem sie schnell flüssig werden.

Eine Anleitung zu gängigen Formtemperaturen

Bei Thermoplasten, die im Spritzgussverfahren verwendet werden, sind sowohl die Temperatur des geschmolzenen Kunststoffs (Schmelztemperatur) als auch die Temperatur der Form selbst (Formtemperatur) entscheidend. Die Formtemperatur wird deutlich kühler gehalten, um die Erstarrungsgeschwindigkeit zu steuern, was die Oberflächengüte, die Abmessungen und die Festigkeit des Teils beeinflusst.

| Kunststoffname | Typ | Typische Schmelztemperaturbereich | Typischer Formtemperaturbereich |

|---|---|---|---|

| ABS (Acrylnitril-Butadien-Styrol) | Amorph | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA (Polymilchsäure) | Kristallin | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET (Polyethylenterephthalat) | Kristallin | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE (Hochdichtes Polyethylen) | Kristallin | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Polycarbonat (PC) | Amorph | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polypropylen (PP) | Kristallin | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Kristallin | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Hinweis: Dies sind allgemeine Richtlinien. Konsultieren Sie immer das Datenblatt des jeweiligen Materiallieferanten für die genauesten Verarbeitungsparameter.

Die Abwägungen verstehen

Die Auswahl einer Temperatur ist nicht nur eine Frage der Verflüssigung des Kunststoffs; es ist ein sorgfältiger Balanceakt, um das Verhalten des Materials zu steuern und Defekte zu vermeiden.

Zu heiß: Die Gefahren des Abbaus

Die Überschreitung des empfohlenen Verarbeitungsfensters kann zum Abbau der Polymerketten führen. Dieser thermische Abbau kann mehrere Probleme verursachen.

Sie können Verfärbungen (insbesondere Vergilbung oder Bräunung), einen Verlust der Schlagzähigkeit, der das Teil spröde macht, und eine Gasentwicklung feststellen, die Oberflächenfehler wie Silberstreifen verursachen kann.

Zu kalt: Die Probleme mit Fluss und Verschmelzung

Wenn die Temperatur zu niedrig ist, wird die Viskosität des Kunststoffs zu hoch. Er fließt nicht leicht genug, um den gesamten Formhohlraum zu füllen, was zu einem unvollständigen Teil führt, das als „Kurzschluss“ (short shot) bezeichnet wird.

Selbst wenn die Form gefüllt wird, kann kalter Kunststoff Schwachstellen erzeugen, sogenannte Schweißnähte (weld lines), wo sich zwei Fließfronten treffen, aber nicht richtig miteinander verschmelzen, was die strukturelle Integrität des Teils beeinträchtigt.

Die optimale Temperatur für Ihr Projekt finden

Die ideale Temperatureinstellung hängt von Ihrem spezifischen Ziel ab, da Sie immer zwischen Geschwindigkeit, Qualität und Materialeigenschaften abwägen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt (wie beim 3D-Druck): Priorisieren Sie gute Schichthaftung und Maßhaltigkeit, was oft bedeutet, am unteren bis mittleren Ende des empfohlenen Temperaturbereichs zu arbeiten, um Stringing und Verformung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (Spritzguss) liegt: Zielen Sie auf die niedrigstmögliche Schmelztemperatur ab, die noch eine vollständige Formfüllung ermöglicht, um die Zykluszeit zu verkürzen und Energie zu sparen.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilefestigkeit liegt: Stellen Sie sicher, dass die Schmelztemperatur hoch genug für eine vollständige molekulare Verschmelzung an Schweißnähten ist, und verwenden Sie eine kontrollierte Formtemperatur, um die Kristallstruktur zu steuern und innere Spannungen zu reduzieren.

Letztendlich erfordert die Herstellung eines erfolgreichen Kunststoffteils, dass Sie das Datenblatt des Herstellers als Ausgangspunkt verwenden und dann kleine, methodische Anpassungen vornehmen, um den Prozess für Ihre spezifische Anwendung zu perfektionieren.

Zusammenfassungstabelle:

| Kunststoffname | Typ | Typische Schmelztemperaturbereich | Typischer Formtemperaturbereich |

|---|---|---|---|

| ABS | Amorph | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA | Kristallin | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET | Kristallin | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE | Kristallin | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Polycarbonat (PC) | Amorph | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polypropylen (PP) | Kristallin | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Kristallin | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Perfektes Kunststoffformen mit KINTEK erreichen

Die genauen Temperatureinstellungen für Ihre Kunststoffmaterialien zu navigieren, ist entscheidend, um Defekte wie Abbau oder unvollständige Füllung zu vermeiden. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie sich mit Rapid Prototyping, Massenproduktion oder Forschung beschäftigen, die maximale Teilefestigkeit erfordert, unser Fachwissen stellt sicher, dass Sie optimale Ergebnisse erzielen.

Lassen Sie uns Ihnen helfen:

- Die richtige Ausrüstung für präzise Temperaturkontrolle und konsistente Leistung auswählen.

- Ihren Prozess optimieren mit zuverlässigen Verbrauchsmaterialien, die strenge Materialspezifikationen erfüllen.

- Die Effizienz Ihres Labors steigern mit Lösungen, die auf Genauigkeit und Haltbarkeit ausgelegt sind.

Lassen Sie nicht zu, dass Temperaturprobleme den Erfolg Ihres Projekts gefährden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Kunststoffformanwendungen unterstützen und die Qualität liefern kann, die Ihre Arbeit erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Schüttelinkubatoren für vielfältige Laboranwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Bombenförmige Sonde für den Stahlproduktionsprozess

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Wie erleichtert eine beheizte Laborhydraulikpresse die Verdichtung bei CSP? Optimierung des Sinterns von Mg-dotiertem NASICON

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Warum ist eine präzise Labor-Heißpresse für die Verarbeitung von Hochleistungs-Festelektrolytmembranen aus Verbundwerkstoffen notwendig?

- Benötige ich eine Transferpresse?

- Wie verbessert eine Hochdruck-Heizpresse Fluoroplast-Kohlenstoffnanoröhren-Verbundwerkstoffe? Steigert die Festigkeit um 20 %

- Was sind die verschiedenen Arten von Heizplatten? Finden Sie die perfekte Lösung für die Heizbedürfnisse Ihres Labors

- Wie unterstützt ein Laborheiz- und Rührgerät das Aufbringen von Platin (Pt)-Partikeln auf Kohlenstoffträgern mittels Ameisensäurereduktionsmethode?

- Wie beeinflusst eine Präzisions-Heißpresse die Leistung eines Protonenaustauschmembran-(PEM)-Elektrolyseurs während der Montage?