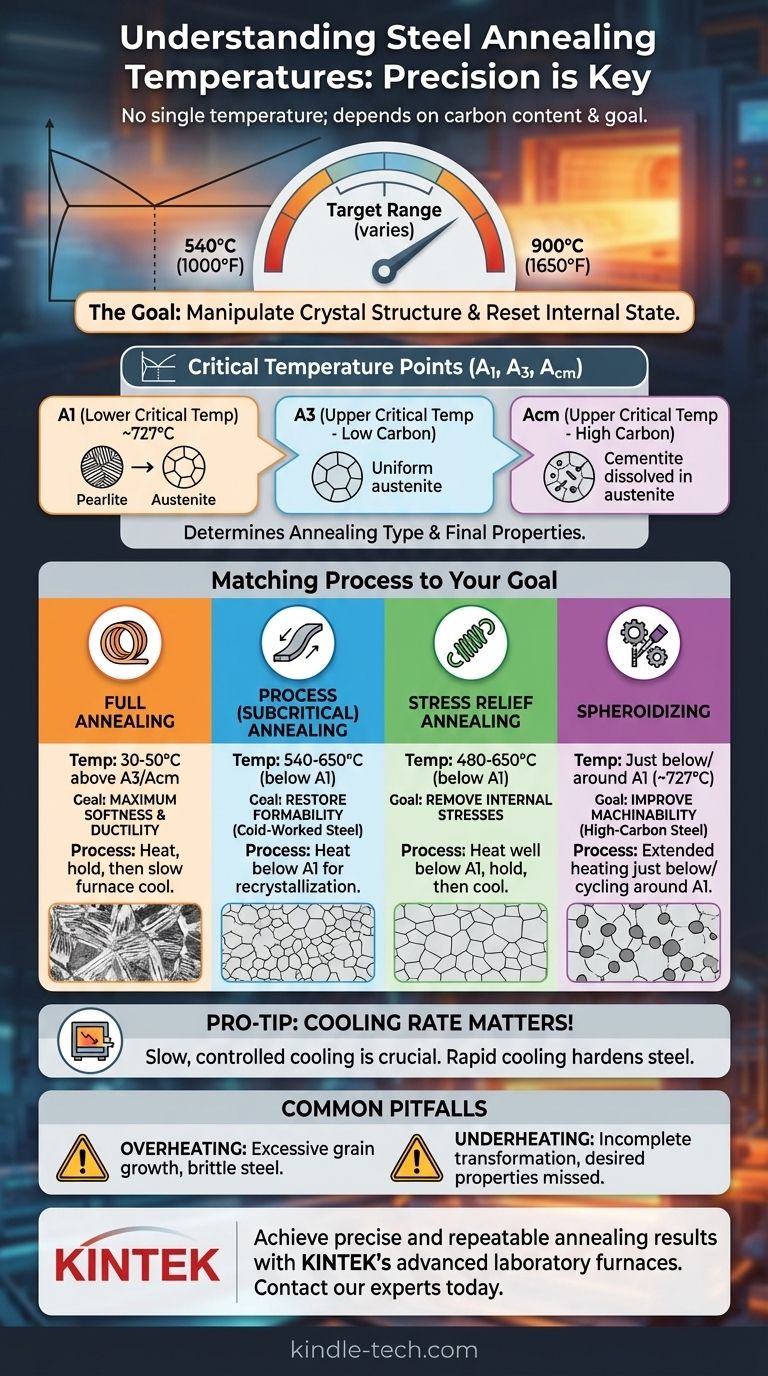

Es gibt keine Einzeltemperatur zum Glühen von Stahl. Die korrekte Temperatur ist eine präzise Berechnung, die vollständig vom spezifischen Kohlenstoffgehalt des Stahls und dem gewünschten Ergebnis abhängt und typischerweise zwischen 540°C und 900°C (1000°F bis 1650°F) liegt. Für ein Vollglühen liegt das Ziel im Allgemeinen 30-50°C (50-90°F) über der oberen kritischen Temperatur des Stahls (A3 oder Acm).

Die wichtigste Erkenntnis ist, dass die Glühtemperatur kein allgemeines Rezept ist; es ist ein gezielter Eingriff zur Beeinflussung der inneren Kristallstruktur des Stahls. Um die richtige Temperatur auszuwählen, müssen Sie zuerst die chemische Zusammensetzung Ihres Stahls bestimmen und dann die spezifische Eigenschaft definieren – wie maximale Weichheit oder Spannungsentlastung –, die Sie erreichen möchten.

Warum die Temperatur der kritische Faktor beim Glühen ist

Glühen ist im Grunde ein Prozess des Erhitzens und langsamen, kontrollierten Abkühlens, der darauf abzielt, die innere Struktur des Stahls „zurückzusetzen“. Das Ziel ist es, ihn weicher, duktiler und leichter zu bearbeiten oder zu formen. Diese Umwandlung wird durch kritische Temperaturgrenzen bestimmt, die für jede Stahlsorte einzigartig sind.

Die Rolle der kritischen Temperaturen (A1, A3, Acm)

Das Verhalten von Stahl bei der Wärmebehandlung wird durch sein Phasendiagramm bestimmt. Die wichtigsten Grenzen in diesem Diagramm sind die kritischen Temperaturen.

- A1 (Untere kritische Temperatur): Bei etwa 727°C (1340°F) ist dies die Temperatur, bei der die Perlitstruktur beim Erhitzen beginnt, sich in Austenit umzuwandeln.

- A3 (Obere kritische Temperatur): Bei Stählen mit weniger als 0,77 % Kohlenstoff ist dies die Temperatur, bei der die Umwandlung in eine einheitliche, einphasige Austenit-Kristallstruktur abgeschlossen ist.

- Acm (Obere kritische Temperatur): Bei Stählen mit mehr als 0,77 % Kohlenstoff ist dies die Temperatur, bei der sich der gesamte Zementit im Austenit aufgelöst hat.

Zu wissen, ob Ihre Zieltemperatur über oder unter diesen Punkten liegt, bestimmt die Art des von Ihnen durchgeführten Glühvorgangs und die endgültigen Eigenschaften des Materials.

Das Ziel: Eine kontrollierte Mikrostruktur

Das Erhitzen des Stahls verändert seine Kristallstruktur. Ein Vollglühen erfordert das Erhitzen über A3 oder Acm, um eine vollständig austenitische Struktur zu erzeugen, die die Auswirkungen früherer Kaltverfestigung oder unsachgemäßer Wärmebehandlung beseitigt.

Das anschließende langsame Abkühlen ermöglicht es den Kristallen, sich auf eine hochgeordnete, spannungsfreie Weise neu zu bilden, was typischerweise zu einer groben Perlit-Struktur führt. Diese neue Struktur verleiht dem Stahl seine hohe Duktilität und geringe Härte.

Abstimmung des Glühverfahrens auf Ihr Ziel

Der Begriff „Glühen“ kann sich auf mehrere unterschiedliche Prozesse beziehen, jeder mit einem anderen Temperaturbereich und Zweck.

Vollglühen

Dies ist der häufigste Prozess, der verwendet wird, um den weichstmöglichen Zustand zu erreichen. Der Stahl wird etwa 30-50°C (50-90°F) über seine A3- oder Acm-Temperatur erhitzt, dort lange genug gehalten, bis der Kern die Temperatur erreicht hat, und dann extrem langsam abgekühlt, normalerweise indem er über Nacht im isolierten Ofen verbleibt.

Prozessglühen (unterkritisch)

Dieses Verfahren wird bei kohlenstoffarmen Stählen angewendet, die kaltverformt wurden. Die Temperatur wird unterhalb des A1-Kritikpunkts gehalten, typischerweise zwischen 540-650°C (1000-1200°F). Es verändert die Phase nicht, ermöglicht aber die Rekristallisation, die innere Spannungen löst und die Duktilität wiederherstellt, ohne die Gesamthärte so stark zu beeinflussen wie ein Vollglühen.

Spannungsarmglühen

Wenn Teile stark bearbeitet, geschweißt oder kalt umgeformt wurden, sammeln sie erhebliche innere Spannungen an. Beim Spannungsarmglühen wird das Teil auf eine Temperatur weit unter A1 erhitzt, normalerweise um 480-650°C (900-1200°F), gehalten und dann langsam abgekühlt. Dies reduziert die Spannung, ohne die Kerneigenschaften oder die Mikrostruktur des Materials zu verändern.

Sphäroidisieren

Dieses Verfahren wird hauptsächlich bei hochkohlenstoffhaltigen Stählen zur Verbesserung der Zerspanbarkeit eingesetzt. Es beinhaltet das Erhitzen auf eine Temperatur knapp unter oder das zyklische Fahren um die A1-Linie über einen längeren Zeitraum. Dies fördert die Bildung der harten Zementitphase zu kleinen, runden Sphäroiden innerhalb der weicheren Ferritmatrix, wodurch das Material viel leichter zu schneiden ist.

Verständnis der Kompromisse und häufigen Fallstricke

Die Auswahl der richtigen Temperatur ist ein Abwägen. Abweichungen von den idealen Parametern können erhebliche negative Folgen haben.

Die Gefahr des Überhitzens

Wenn Stahl zu weit über seine obere kritische Temperatur (A3/Acm) erhitzt wird, kann es zu einem übermäßigen Korngrößenwachstum kommen. Große Körner können den Stahl selbst nach Abschluss des Glühvorgangs spröde und schwach machen. Dieser Schaden ist oft ohne erhebliche Nachbearbeitung irreversibel.

Die Ineffektivität des Unterheizens

Beim Vollglühen führt das Nichterreichen der A3/Acm-Temperatur dazu, dass sich die Struktur des Stahls nie vollständig in Austenit umwandelt. Das „Zurücksetzen“ ist unvollständig, und Sie erreichen nicht das gewünschte Maß an Weichheit oder Duktilität. Das Endmaterial wird eine Mischung aus neuen und alten Strukturen sein.

Abkühlrate: Die andere Hälfte der Gleichung

Die Temperatur ist nur die halbe Miete. Der Erfolg des Glühens hängt entscheidend von einer langsamen, kontrollierten Abkühlrate ab. Ein zu schnelles Abkühlen, beispielsweise an der offenen Luft, führt nicht zur Bildung der weichen, perlithischen Struktur von geglühtem Stahl. Stattdessen kann es zur Bildung härterer Strukturen wie Bainit oder sogar Martensit führen, wodurch der Stahl effektiv gehärtet statt erweicht wird.

Auswahl der richtigen Temperatur für Ihren Stahl

Um dieses Wissen anzuwenden, müssen Sie zuerst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt: Sie benötigen ein Vollglühen. Erhitzen Sie den Stahl 30-50°C (50-90°F) über seine spezifische A3- oder Acm-Linie und kühlen Sie ihn im Ofen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Formbarkeit eines kaltverformten, kohlenstoffarmen Stahls wiederherzustellen: Verwenden Sie ein Prozessglühen. Erhitzen Sie das Material auf eine Temperatur unterhalb der A1-Linie, typischerweise 540-650°C (1000-1200°F).

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit eines hochkohlenstoffhaltigen Stahls liegt: Führen Sie ein Sphäroidisierendes Glühen durch. Erhitzen Sie den Stahl über einen längeren Zeitraum auf eine Temperatur knapp unter oder um die A1-Linie (ca. 727°C / 1340°F).

- Wenn Ihr Hauptaugenmerk lediglich auf der Entfernung innerer Spannungen aus Schweiß- oder Bearbeitungsprozessen liegt: Ein Spannungsarmglühen ist ausreichend. Erhitzen Sie das Bauteil weit unterhalb der A1-Linie, typischerweise zwischen 480-650°C (900-1200°F).

Letztendlich erfordert die Beherrschung des Glühens die Behandlung der Temperatur als präzises Instrument zur Erzielung eines spezifischen mikrostrukturellen Ergebnisses.

Zusammenfassungstabelle:

| Glühart | Temperaturbereich | Hauptziel |

|---|---|---|

| Vollglühen | 30-50°C über A3/Acm | Maximale Weichheit & Duktilität |

| Prozessglühen | 540-650°C (unter A1) | Wiederherstellung der Formbarkeit bei kaltverformtem Stahl |

| Spannungsarmglühen | 480-650°C (unter A1) | Entfernung innerer Spannungen |

| Sphäroidisieren | Knapp unter/um A1 (~727°C) | Verbesserung der Zerspanbarkeit bei hochkohlenstoffhaltigem Stahl |

Erzielen Sie präzise und reproduzierbare Glühergebnisse mit den fortschrittlichen Laboröfen von KINTEK.

Ob Sie Vollglühen, Spannungsarmglühen oder Sphäroidisieren durchführen, unsere Geräte liefern die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die Ihr Stahl benötigt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse metallurgischer Labore, Forschungseinrichtungen und der Qualitätskontrolle in der Fertigung.

Lassen Sie uns Ihnen helfen, Ihren Wärmebehandlungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen