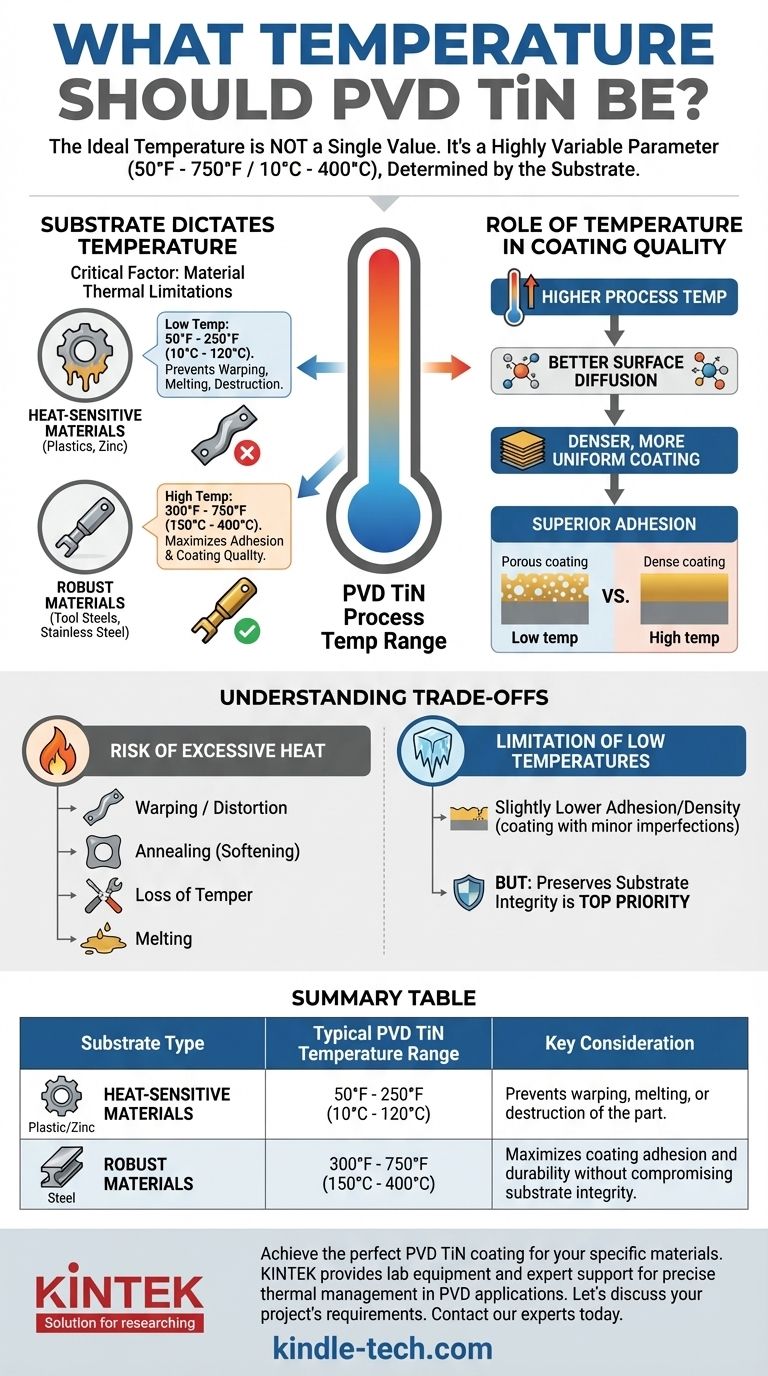

Die ideale Temperatur für die PVD-TiN-Beschichtung ist kein Einzelwert. Stattdessen ist die Prozesstemperatur für Titannitrid (TiN) mittels physikalischer Gasphasenabscheidung (PVD) ein stark variabler Parameter, der typischerweise von nur 10°C (50°F) bis zu 400°C (750°F) reicht. Die korrekte Temperatur wird fast ausschließlich durch die thermischen Einschränkungen des zu beschichtenden Substratmaterials bestimmt.

Der entscheidende Faktor bei der Auswahl einer PVD-TiN-Prozesstemperatur ist nicht die Beschichtung selbst, sondern das zu beschichtende Material. Das primäre Ziel ist es, die höchste Temperatur zu verwenden, die das Substrat sicher vertragen kann, um die beste Haftung und Beschichtungsqualität zu erzielen.

Warum die Temperatur eine Variable und keine Konstante ist

Der große Temperaturbereich bei der PVD-TiN-Anwendung existiert, weil der Prozess an eine Vielzahl von Materialien angepasst werden muss, von denen jedes seine eigene thermische Toleranz hat. Das Substrat ist immer der primäre limitierende Faktor.

Das Substrat diktiert die Temperatur

Verschiedene Materialien reagieren auf Hitze auf grundlegend unterschiedliche Weise. Die PVD-Prozesstemperatur muss unterhalb des Punktes gehalten werden, an dem das Substrat beschädigt würde.

Zum Beispiel können gehärtete Werkzeugstähle höhere Temperaturen ohne Verlust ihrer Härte vertragen, wodurch sie für Prozesse im Bereich von 150°C bis 400°C (300°F - 750°F) geeignet sind.

Im Gegensatz dazu würden hitzeempfindliche Materialien wie Kunststoffe oder niedrigschmelzende Metalle wie Zink bei diesen Temperaturen verziehen, schmelzen oder zerstört werden. Sie erfordern eine viel niedrigere Prozesstemperatur, oft zwischen 10°C und 120°C (50°F - 250°F).

Die Rolle der Temperatur bei der Beschichtungsqualität

Während das Substrat die Obergrenze festlegt, spielt die Temperatur eine entscheidende Rolle für die endgültigen Eigenschaften der Beschichtung.

Im Allgemeinen fördert eine höhere Prozesstemperatur eine bessere Oberflächendiffusion und atomare Mobilität. Dies führt zu einer dichteren, gleichmäßigeren Beschichtungsstruktur mit überlegener Haftung zum Substrat.

Aus diesem Grund verwenden Betreiber für langlebige Materialien wie Stahl die höchstmögliche Temperatur – sie optimiert die Verbindung zwischen der Beschichtung und dem Bauteil.

Verständnis der Kompromisse bei der Temperaturauswahl

Die Wahl der richtigen Temperatur beinhaltet das Abwägen der idealen Beschichtungseigenschaften mit den physikalischen Einschränkungen des Bauteils. Eine Fehleinschätzung kann zu irreversiblen Schäden führen.

Das Risiko übermäßiger Hitze

Eine für das Substrat zu hohe Temperatur ist katastrophal. Die möglichen Folgen sind:

- Verzug oder Verformung der Bauteilgeometrie.

- Glühen, das das Material erweicht und seine Härte reduziert.

- Verlust der Härte bei vorgehärteten Stählen.

- Schmelzen von niedrigschmelzenden Legierungen oder Kunststoffen.

Die Einschränkung niedriger Temperaturen

Wenn Sie gezwungen sind, eine niedrigere Temperatur für ein empfindliches Substrat zu verwenden, müssen Sie einen geringfügigen Kompromiss in Kauf nehmen.

Die resultierende TiN-Beschichtung wird immer noch hochwirksam sein, kann aber eine geringfügig geringere Haftung oder Dichte aufweisen als eine Beschichtung, die bei einer viel höheren Temperatur aufgetragen wurde. Die Erhaltung der Integrität des Substrats hat jedoch immer höchste Priorität.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Material bestimmt Ihr Prozessfenster. Die Entscheidung sollte ausschließlich auf der thermischen Stabilität des zu beschichtenden Teils basieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (z. B. Kunststoffe, Zinklegierungen, einige Messingarten) liegt: Sie müssen am unteren Ende des Bereichs arbeiten und die Integrität des Teils über das Erreichen der maximalen theoretischen Beschichtungsdichte stellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung robuster Materialien (z. B. Werkzeugstähle, Edelstahl, Titan) liegt: Sie sollten das obere Ende des Temperaturbereichs verwenden, das das Material sicher vertragen kann, um die Beschichtungshaftung und -haltbarkeit zu maximieren.

Letztendlich hängt eine erfolgreiche PVD-TiN-Beschichtung davon ab, die Temperatur als kritische Prozessvariable zu behandeln, die an Ihr spezifisches Substrat angepasst ist.

Zusammenfassungstabelle:

| Substrattyp | Typischer PVD-TiN-Temperaturbereich | Wichtige Überlegung |

|---|---|---|

| Hitzeempfindliche Materialien (Kunststoffe, Zink) | 10°C - 120°C (50°F - 250°F) | Verhindert Verzug, Schmelzen oder Zerstörung des Teils. |

| Robuste Materialien (Werkzeugstähle, Edelstahl) | 150°C - 400°C (300°F - 750°F) | Maximiert die Beschichtungshaftung und -haltbarkeit, ohne die Substratintegrität zu beeinträchtigen. |

Erzielen Sie die perfekte PVD-TiN-Beschichtung für Ihre spezifischen Materialien.

Die Auswahl der richtigen Prozesstemperatur ist entscheidend für die Beschichtungsleistung und die Integrität des Bauteils. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und fachkundiger Unterstützung, die für ein präzises Wärmemanagement in PVD-Anwendungen erforderlich sind. Ob Sie empfindliche Legierungen oder robuste Werkzeugstähle beschichten, unsere Lösungen helfen Ihnen, die Haftung zu optimieren und Substratschäden zu vermeiden.

Lassen Sie uns die Anforderungen Ihres Projekts besprechen. Kontaktieren Sie noch heute unsere Experten, um den Erfolg Ihres PVD-TiN-Prozesses sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens