Kurz gesagt: Man nutzt den Spritzguss zur Massenproduktion von Kunststoffteilen. Dieses Herstellungsverfahren ist der Motor hinter einer Vielzahl von Alltagsgegenständen und wird wegen seiner Fähigkeit gewählt, identische, oft komplexe Kunststoffkomponenten mit extrem hoher Geschwindigkeit und geringen Stückkosten zu fertigen, sobald die Produktion läuft. So entstehen alle unsere Produkte, von einfachen Flaschendeckeln und Kämmen bis hin zu komplizierten Automobilkomponenten und Bausteinen für Spielzeug.

Der Spritzguss ist die definitive Lösung für die Herstellung von Kunststoffteilen in großen Mengen mit hoher Präzision. Die Entscheidung für dieses Verfahren beruht auf einem Kompromiss: einer erheblichen Vorabinvestition in Werkzeuge im Austausch für extrem niedrige Kosten pro Teil bei der Fertigung im großen Maßstab.

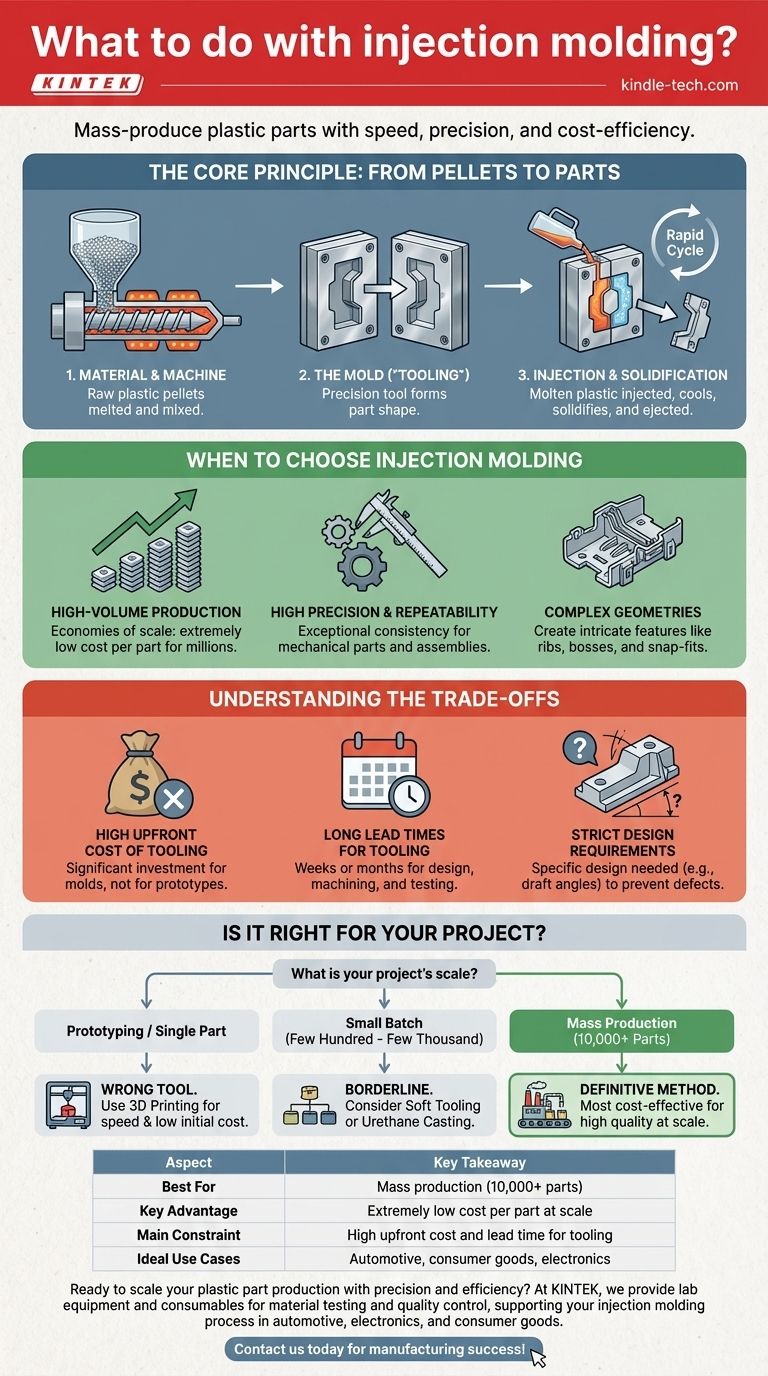

Das Kernprinzip: Von Granulat zu Teilen

Um zu verstehen, warum der Spritzguss so dominant ist, muss man sich kurz ansehen, wie er funktioniert. Der Prozess ist ein schneller Zyklus aus Schmelzen, Einspritzen und Abkühlen des Kunststoffs.

Das Material und die Maschine

Alles beginnt mit dem Rohkunststoff, meist in Form kleiner Pellets (Granulat). Dieses Granulat wird in einen beheizten Zylinder gefüllt, wo eine Schnecke es schmilzt und zu einer homogenen Schmelze vermischt.

Die Form (Das „Werkzeug“)

Das Herzstück des Prozesses ist die Form, ein Präzisionswerkzeug, das typischerweise aus Stahl gefertigt wird. Sie besteht aus zwei Hälften, die zusammengepresst werden, um einen Negativraum – eine „Kavität“ – in der exakten Gestalt des gewünschten Teils zu bilden.

Einspritzen und Verfestigen

Die Maschine spritzt den geschmolzenen Kunststoff unter enormem Druck in die Kavität der Form. Der Kunststoff füllt den Raum vollständig aus und verfestigt sich nach einer kurzen Abkühlphase. Die Form öffnet sich dann, und das fertige Teil wird ausgeworfen, bereit für den erneuten Zyklus, der oft nur wenige Sekunden dauert.

Wann sollte man sich für den Spritzguss entscheiden?

Der Spritzguss ist keine universelle Lösung. Es ist ein spezialisiertes Werkzeug, das unter bestimmten Bedingungen hervorragend funktioniert und somit die klare Wahl für bestimmte Ziele ist.

Für die Serienproduktion

Das Verfahren zeichnet sich durch seine Skaleneffekte aus. Obwohl die anfängliche Form teuer ist, kann sie zur Herstellung von Hunderttausenden oder sogar Millionen von Teilen verwendet werden. Dadurch amortisieren sich die Vorabkosten, was den Preis pro Teil unglaublich niedrig macht.

Für hohe Präzision und Wiederholgenauigkeit

Da jedes Teil in derselben Stahlform gefertigt wird, liefert der Spritzguss eine außergewöhnliche Konsistenz. Dies ist entscheidend für mechanische Teile wie Zahnräder oder Komponenten, die perfekt in eine größere Baugruppe passen müssen, beispielsweise in der Automobil- oder Elektronikindustrie.

Für komplexe Geometrien

Das Formen ermöglicht die Herstellung komplexer Merkmale, die mit anderen Methoden schwierig oder unerschwinglich wären. Details wie Verstärkungsrippen, Befestigungsnasen für Schrauben und Schnappverschlüsse können direkt in das Teiledesign integriert werden.

Die Kompromisse verstehen

Die Stärke des Spritzgusses geht mit erheblichen Einschränkungen einher, die man verstehen muss, bevor man sich für dieses Verfahren entscheidet.

Die hohen Vorabkosten für Werkzeuge

Die Haupteintrittsbarriere sind die Kosten der Form selbst. Eine hochwertige Produktionsform ist ein komplexes Ingenieurprodukt, das je nach Komplexität und Größe zwischen einigen Tausend und Hunderttausend Dollar kosten kann. Dies macht das Verfahren für Einzelprototypen oder sehr kleine Produktionsläufe völlig ungeeignet.

Lange Vorlaufzeiten für Werkzeuge

Die Herstellung dieser Präzisionsform ist kein schneller Prozess. Das Design, die Bearbeitung und das Testen eines neuen Werkzeugs können Wochen oder sogar Monate dauern. Diese anfängliche Zeitinvestition muss in jede Projektzeitplanung einfließen.

Strenge Designanforderungen

Teile müssen speziell für den Spritzguss konstruiert werden. Dies erfordert Überlegungen wie die Beibehaltung einer gleichmäßigen Wandstärke, um Verzug zu vermeiden, und das Hinzufügen von „Entformungsschrägen“ (leichte Verjüngungen an den Wänden), damit das Teil sauber aus der Form ausgeworfen werden kann. Die Nichtbeachtung dieser Designprinzipien kann zu kostspieligen Defekten und Produktionsausfällen führen.

Ist Spritzguss das Richtige für Ihr Projekt?

Ihre Wahl des Herstellungsverfahrens muss mit dem Umfang, dem Budget und dem Zeitplan Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Herstellung eines Einzelstücks liegt: Der Spritzguss ist das falsche Werkzeug. Nutzen Sie 3D-Druck wegen seiner Geschwindigkeit und geringen Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf einer Kleinserie (einige hundert bis einige tausend Teile) liegt: Dies ist ein Grenzfall. Ziehen Sie „Soft Tooling“ (einfachere, weniger haltbare Formen) oder alternative Verfahren wie Urethan-Guss in Betracht, da die Stückkosten beim Spritzguss möglicherweise noch zu hoch sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (über 10.000 Teile) liegt: Der Spritzguss ist die definitive, kosteneffizienteste Methode, um hohe Qualität im großen Maßstab zu erzielen.

Indem Sie seine Kernstärken und Einschränkungen verstehen, können Sie den Spritzguss nutzen, um ein Konzept in Millionen identischer, hochwertiger Produkte umzusetzen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Am besten geeignet für | Massenproduktion (über 10.000 Teile) |

| Hauptvorteil | Extrem niedrige Stückkosten im großen Maßstab |

| Größte Einschränkung | Hohe Vorabkosten und lange Vorlaufzeiten für Werkzeuge |

| Ideale Anwendungsfälle | Automobilkomponenten, Konsumgüter, Gehäuse für Elektronik |

Bereit, die Produktion Ihrer Kunststoffteile mit Präzision und Effizienz zu skalieren?

Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Sie für Ihren Spritzgussprozess benötigen, von der Materialprüfung bis zur Qualitätskontrolle. Egal, ob Sie in der Automobilindustrie, der Elektronik oder bei Konsumgütern tätig sind – unsere Lösungen helfen sicherzustellen, dass Ihre Teile die höchsten Standards an Konsistenz und Leistung erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Fertigungserfolg unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Assemble Square Lab Press Mold für Laboranwendungen

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

Andere fragen auch

- Welche Veredelungen werden mit der Kalandriertechnik durchgeführt? Erzielen Sie Hochglanz, Prägungen und mehr

- Was ist der Verwendungszweck einer Blasfolienanlage? Zur Herstellung starker, vielseitiger Kunststofffolien für Verpackungen

- Warum ist das Kalandrieren wichtig? Erzielen Sie eine überragende Textilveredelung für Ihre Stoffe

- Welche Bedeutung hat die Spritzgießmaschine? Erschließung der Hochvolumen-Präzisionsfertigung

- Was ist der Prozess der Mehrschichtextrusion? Herstellung von Hochleistungs-Kunststofffolien

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was ist der Zweck einer Vulkanisiermaschine? Gummi in Hochleistungsteile verwandeln

- Wofür wird ein Labormixer verwendet? Wählen Sie das richtige Werkzeug für Flüssigkeiten oder Feststoffe