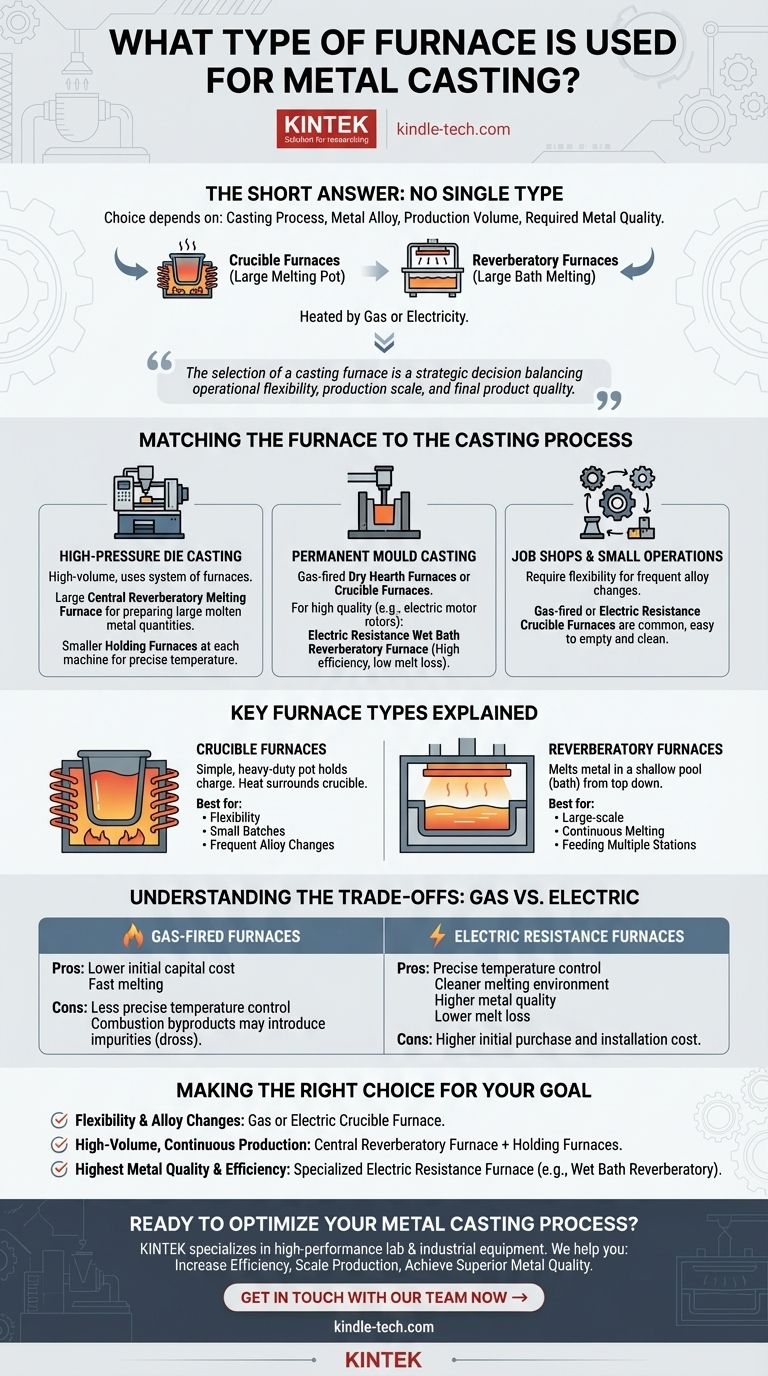

Die kurze Antwort lautet, dass es nicht den einen Ofentyp für den Metallguss gibt; die Wahl hängt vollständig vom Gießverfahren, der Metalllegierung, dem Produktionsvolumen und der erforderlichen Metallqualität ab. Die gängigsten Kategorien sind Tiegelöfen, die wie ein großer Schmelztiegel wirken, und Schmelzöfen (Reverberatory Furnaces), bei denen das Metall in einem größeren Bad geschmolzen wird. Diese können entweder mit Gas oder Elektrizität beheizt werden, wobei jede Methode deutliche Vorteile bietet.

Die Auswahl eines Gießofens ist eine strategische Entscheidung, die betriebliche Flexibilität, Produktionsmaßstab und Endproduktqualität ausbalanciert. Das Verständnis der Kernfunktion jeder Ofenart ermöglicht es Ihnen, die Technologie auf Ihr spezifisches Fertigungsziel abzustimmen.

Den Ofen an das Gießverfahren anpassen

Die Art des verwendeten Ofens hängt direkt von den Anforderungen der spezifischen Gießmethode ab. Hochvolumige Prozesse haben andere Anforderungen als kleinere, spezialisiertere Betriebe.

Für den Hochdruck-Druckguss

Der Hochdruck-Druckguss ist ein Prozess mit hohem Volumen, der häufig ein System von Öfen verwendet. Es ist üblich, einen großen zentralen Schmelzofen (Reverberatory Melting Furnace) zu sehen, um große Mengen an geschmolzenem Metall vorzubereiten.

Dieses Metall wird dann auf kleinere Halteöfen (Holding Furnaces) an jeder Gießmaschine umgefüllt. Dies können energiearme Elektro- oder gasbefeuerte Einheiten sein, die das Metall auf der exakten Temperatur halten, die für den Guss erforderlich ist.

Für den Kokillenguss (Permanent Mould Casting)

Für Kokillengussanwendungen werden typischerweise entweder gasbefeuerte Trockenherdöfen (Dry Hearth Furnaces) oder Tiegelöfen verwendet, die mit Gas oder Elektrizität beheizt werden.

Für Anwendungen, bei denen Metallreinheit und -qualität von größter Bedeutung sind, wie z. B. beim Gießen von Elektromotorrotoren, wird ein spezialisierter Ofen verwendet. Ein elektrisch beheizter Schmelzofen mit nassem Bad (Electric Resistance Wet Bath Reverberatory Furnace) wird wegen seiner hohen Energieeffizienz (60–65 %) und seiner Fähigkeit, Metall von überlegener Qualität mit sehr geringem Schmelzverlust herzustellen, bevorzugt.

Für Lohnfertiger und kleine Betriebe

Kleinere Gießereien oder „Job Shops“ benötigen vor allem Flexibilität. Sie müssen häufig zwischen verschiedenen Metalllegierungen für verschiedene Kundenprojekte wechseln.

In diesen Umgebungen sind gasbefeuerte oder elektrisch beheizte Tiegelöfen (Crucible Furnaces) die gängigste Wahl. Ihre Konstruktion erleichtert das Entleeren und Reinigen, was beim Wechsel der Legierungen unerlässlich ist.

Wichtige Ofentypen erklärt

Obwohl es viele Variationen gibt, lassen sich Gießöfen im Allgemeinen in zwei Hauptfamilien einteilen, je nachdem, wie sie das Metall aufnehmen und erhitzen.

Tiegelöfen (Crucible Furnaces)

Stellen Sie sich einen Tiegelofen als einen einfachen, robusten Topf (den Tiegel) vor, der die Metallcharge aufnimmt. Die Wärmequelle – entweder Gasbrenner oder elektrische Heizelemente – umgibt den Tiegel, um den Inhalt zu schmelzen.

Ihr Hauptvorteil ist die Flexibilität. Da das Metall vollständig eingeschlossen ist, eignet es sich ideal zum Schmelzen kleinerer Chargen und für Betriebe, die häufige Wechsel zwischen verschiedenen Legierungen erfordern.

Schmelzöfen (Reverberatory Furnaces)

Ein Schmelzofen schmilzt Metall in einem flachen Becken oder „Bad“ innerhalb einer großen, rechteckigen Kammer. Die Wärmequelle (Gasflamme oder elektrische Elemente) befindet sich über dem Metall und erhitzt es von oben durch Strahlung.

Diese sind für das Schmelzen großer Mengen im kontinuierlichen Betrieb ausgelegt. Sie dienen als zentrales Reservoir für geschmolzenes Metall, das mehrere Gießstationen versorgen kann, was sie zu einem Eckpfeiler von Gießereien mit hohem Volumen macht.

Die Abwägungen verstehen: Gas vs. Elektro

Die Wahl der Heizmethode ist eine der wichtigsten Entscheidungen, die direkte Auswirkungen auf Kosten, Kontrolle und Qualität hat.

Gasbefeuerte Öfen

Gassysteme werden oft wegen ihrer geringeren anfänglichen Investitionskosten und ihrer Fähigkeit, Metall sehr schnell zu erhitzen, bevorzugt.

Sie bieten jedoch oft eine weniger präzise Temperaturregelung, und die Verbrennungsprodukte können manchmal Verunreinigungen in die Schmelze einbringen. Dies kann zu etwas höheren Verlustraten des Metalls (Dross) führen.

Elektrische Widerstandsofen

Elektroöfen bieten eine außergewöhnlich präzise Temperaturkontrolle und eine viel sauberere Schmelzumgebung, da keine Verbrennung stattfindet.

Dies führt zu höherer Metallqualität, geringerem Schmelzverlust und besserer Gesamtenergieeffizienz. Der Hauptkompromiss ist typischerweise ein höherer Anschaffungs- und Installationspreis im Vergleich zu einem gasbefeuerten Äquivalent.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Ofens geht es nicht darum, den „besten“ zu finden, sondern denjenigen, der am besten zu Ihren spezifischen betrieblichen Anforderungen passt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und häufigen Legierungswechseln liegt: Ein gasbefeuerter oder elektrisch beheizter Tiegelofen ist die praktischste und häufigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochvolumen-Dauerproduktion liegt: Ein großer zentraler Schmelzofen, kombiniert mit kleineren Halteöfen an jeder Gießstation, ist das gängige Industriemodell.

- Wenn Ihr Hauptaugenmerk auf höchster Metallqualität und Effizienz liegt: Ein spezialisierter elektrischer Widerstandsofen, wie ein Modell mit nassem Bad, ist die überlegene Option.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Stärken der Technologie mit Ihren spezifischen Produktionszielen und Qualitätsanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Heizmethode | Hauptvorteil |

|---|---|---|---|

| Tiegelofen | Lohnfertiger, kleine Chargen, Legierungswechsel | Gas oder Elektro | Flexibilität, einfache Reinigung |

| Schmelzofen (Reverberatory) | Hochvolumige Produktion, kontinuierliches Schmelzen | Gas oder Elektro | Großvolumige Schmelzkapazität |

| Elektrischer Widerstandsofen | Hohe Metallqualität, Effizienz, geringer Schmelzverlust | Elektrisch | Präzise Temperaturkontrolle |

| Gasbefeuerter Ofen | Schnelles Schmelzen, geringere Anfangskosten | Gas | Schnelles Aufheizen, kosteneffizient |

Sind Sie bereit, Ihren Metallgussprozess zu optimieren?

Die Wahl des richtigen Ofens ist entscheidend für die Effizienz, die Kosten und die Endproduktqualität Ihres Betriebs. Bei KINTEK sind wir darauf spezialisiert, leistungsstarke Labor- und Industrieanlagen anzubieten, die auf Ihre spezifischen Metallgussanforderungen zugeschnitten sind.

Wir helfen Ihnen dabei:

- Die Effizienz zu steigern durch präzise Temperaturkontrolle und reduzierten Schmelzverlust.

- Die Produktion zu skalieren mit Öfen, die für Hochvolumen- oder flexible Chargenbetriebe ausgelegt sind.

- Überlegene Metallqualität durch saubere, zuverlässige elektrische Heiztechnologie zu erzielen.

Egal, ob Sie ein Lohnfertiger sind, der Flexibilität benötigt, oder eine große Gießerei, die sich auf kontinuierliche Produktion konzentriert, KINTEK verfügt über die Ausrüstung und das Fachwissen, um Ihre Ziele zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie sich von unseren Experten zur idealen Ofenlösung für Ihren Erfolg führen.

Kontaktieren Sie unser Team jetzt →

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess