Das primäre Gas, das zur Erzeugung und Aufrechterhaltung von Plasma in den meisten physikalischen Gasphasenabscheidungsverfahren (PVD) benötigt wird, ist ein inertes Edelgas, wobei Argon (Ar) der Industriestandard ist. Während Argon für den physikalischen Sputtermechanismus unerlässlich ist, werden andere reaktive Gase wie Stickstoff oder Sauerstoff oft absichtlich eingeführt, nicht um das Plasma zu erzeugen, sondern um die gewünschte Beschichtung auf der Substratoberfläche chemisch zu bilden.

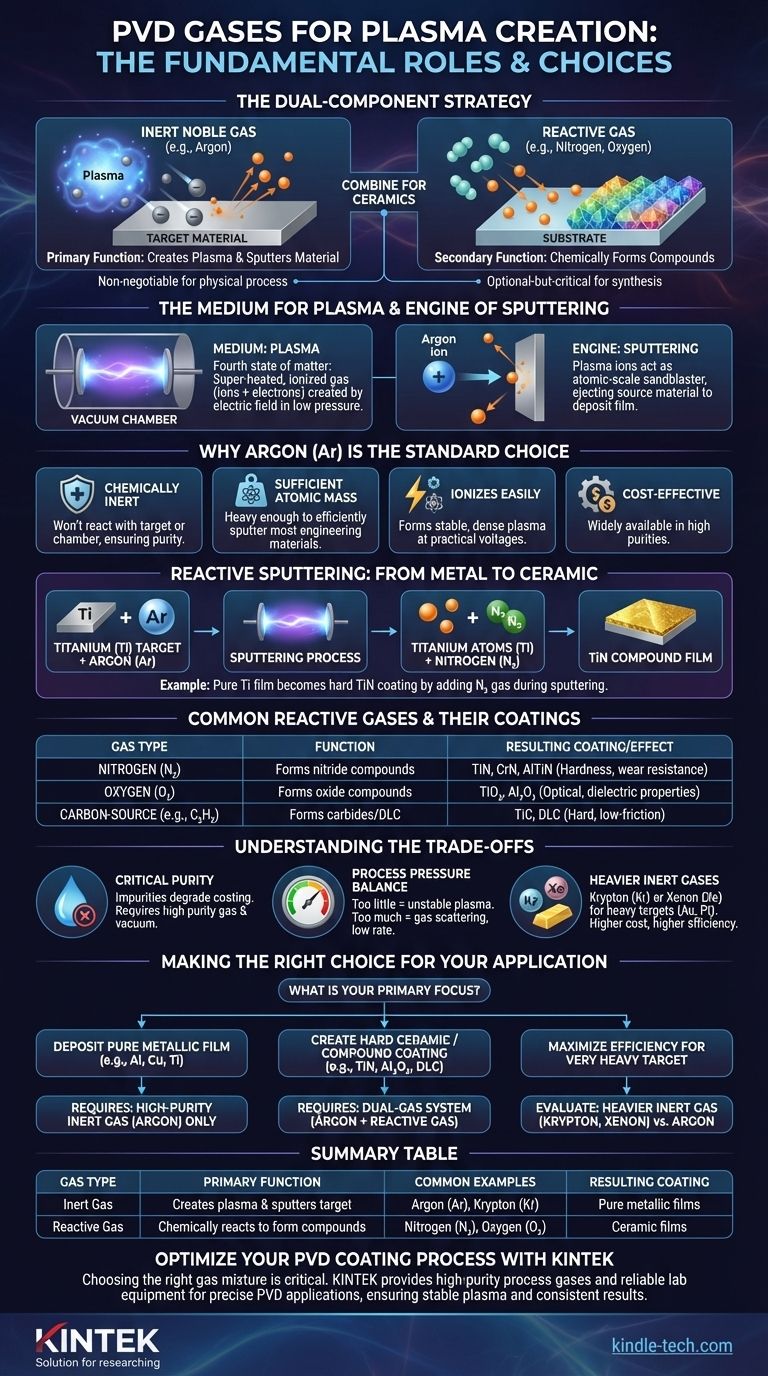

Die Wahl des Gases bei PVD ist eine Zweikomponentenstrategie. Ein inertes Gas ist für die Plasmaerzeugung und das physikalische Ausstoßen von Ausgangsmaterialien unerlässlich, während ein reaktives Gas eine optionale, aber entscheidende Zutat für die Synthese von Verbundfilmen wie Keramiken ist.

Die grundlegenden Rollen von Gas bei PVD

Um zu verstehen, warum bestimmte Gase gewählt werden, müssen wir zunächst ihre zwei unterschiedlichen Funktionen innerhalb der PVD-Vakuumkammer aufschlüsseln: die Erzeugung des Plasmas und das Ablösen des Beschichtungsmaterials.

Das Medium für Plasma

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein überhitztes, ionisiertes Gas, das frei bewegliche Ionen und Elektronen enthält.

Um diesen Zustand zu erzeugen, wird ein Niederdruckgas in eine Vakuumkammer eingeleitet. Anschließend wird ein starkes elektrisches Feld angelegt, das die Gasatome energetisiert und ihnen ihre Elektronen entzieht, wodurch die positiv geladenen Ionen und freien Elektronen entstehen, die das Plasma bilden.

Der Motor des Sputterns

Beim Sputtern, einer der häufigsten PVD-Methoden, dient das Plasma als Quelle für hochenergetische Projektile. Die schweren, positiv geladenen Gasionen (wie Argon) werden durch das elektrische Feld beschleunigt und auf das Ausgangsmaterial, das sogenannte Target, gerichtet.

Stellen Sie sich dies wie ein Sandstrahlgebläse im atomaren Maßstab vor. Diese Ionen schlagen mit genügend Kraft auf das Target, um Atome des Targetmaterials herauszuschlagen oder zu "sputtern". Diese gesputterten Atome bewegen sich dann durch die Kammer und lagern sich auf Ihrem Bauteil ab, wodurch der Dünnfilm entsteht.

Warum Argon die Standardwahl ist

Argon ist aus mehreren wichtigen Gründen das Arbeitspferd der PVD-Industrie:

- Es ist chemisch inert. Es reagiert nicht mit dem Targetmaterial oder den Komponenten in der Vakuumkammer, was einen reinen Abscheidungsprozess gewährleistet.

- Es hat eine ausreichende Atommasse. Argon ist schwer genug, um die meisten gängigen technischen Materialien effizient zu sputtern, ohne übermäßig teuer zu sein.

- Es ionisiert relativ leicht. Dies ermöglicht die Bildung eines stabilen und dichten Plasmas bei praktischen Spannungen und Drücken.

- Es ist kostengünstig und weit verbreitet in den für diese Prozesse erforderlichen hohen Reinheitsgraden.

Jenseits von Inert: Die Rolle reaktiver Gase

Während Argon den physikalischen Teil des Prozesses übernimmt, kümmern sich reaktive Gase um den chemischen Teil. Dieser Prozess, bekannt als reaktives Sputtern, wird verwendet, um harte, verschleißfeste Verbundfilme zu erzeugen.

Von Metall zu Keramik

Wenn Sie nur ein Titan (Ti)-Target mit Argon besputtern, erhalten Sie einen reinen Titanfilm. Um jedoch die gängige, goldfarbene, harte Beschichtung Titannitrid (TiN) zu erzeugen, ist ein zweites Gas erforderlich.

In diesem Fall wird eine kontrollierte Menge an Stickstoff (N₂)-Gas zusammen mit dem Argon in die Kammer eingeleitet. Die gesputterten Titanatome bewegen sich vom Target und reagieren mit dem Stickstoff im Plasma und auf der Substratoberfläche, wodurch ein TiN-Verbundfilm entsteht.

Gängige reaktive Gase und ihre Beschichtungen

Dieses Prinzip gilt für eine Vielzahl von Materialien und ermöglicht die Synthese hochtechnischer Oberflächen.

- Stickstoff (N₂) wird zur Bildung von Nitridbeschichtungen wie TiN, CrN und AlTiN verwendet, die für ihre Härte und Verschleißfestigkeit geschätzt werden.

- Sauerstoff (O₂) wird zur Bildung von Oxidbeschichtungen wie Titandioxid (TiO₂) und Aluminiumoxid (Al₂O₃) verwendet, die oft für optische oder dielektrische Eigenschaften eingesetzt werden.

- Kohlenstoffquellen-Gase (wie Acetylen, C₂H₂) werden zur Bildung von Karbidbeschichtungen (z. B. TiC) oder harten, reibungsarmen diamantähnlichen Kohlenstoff (DLC)-Filmen verwendet.

Die Kompromisse verstehen

Die Wahl und Kontrolle des Gases ist entscheidend für den Erfolg einer PVD-Beschichtung, und mehrere Faktoren müssen sorgfältig gemanagt werden.

Die kritische Notwendigkeit der Reinheit

Jede unbeabsichtigte Verunreinigung im Prozessgas – wie Wasserdampf oder Restluft aus einem schlechten Vakuum – kann in den wachsenden Film eingebaut werden. Diese Kontamination kann die Haftung, Struktur und Leistung der Beschichtung stark beeinträchtigen.

Prozessdruck und seine Auswirkungen

Die Gasmenge in der Kammer (der Druck) ist ein empfindliches Gleichgewicht. Zu wenig Gas, und das Plasma kann instabil oder zu schwach für effizientes Sputtern sein. Zu viel Gas, und die gesputterten Atome kollidieren zu häufig mit Gasatomen, streuen sie und verhindern, dass sie das Substrat erreichen, was die Abscheidungsrate tötet.

Schwerere Inertgase für Nischenanwendungen

Für das Sputtern sehr schwerer Targetmaterialien wie Gold (Au) oder Platin (Pt) kann Argon weniger effizient sein. In diesen Fällen kann ein schwereres Inertgas wie Krypton (Kr) oder Xenon (Xe) eine höhere Sputterausbeute liefern. Der Kompromiss ist erheblich, da diese Gase wesentlich teurer sind als Argon.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Gaswahl wird ausschließlich durch den endgültigen Film bestimmt, den Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms liegt (z. B. Aluminium, Kupfer, Titan): Ihre einzige Anforderung ist ein hochreines Inertgas, das in fast allen Fällen Argon sein wird.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten Keramik- oder Verbundbeschichtung liegt (z. B. TiN, Al₂O₃, DLC): Sie benötigen ein Zweigas-System: hochreines Argon, um den Sputterprozess durchzuführen, und ein spezifisches hochreines reaktives Gas, um die gewünschte Verbindung zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Sputtereffizienz für ein sehr schweres Zielelement liegt: Möglicherweise müssen Sie die Kosten-Nutzen-Analyse für die Verwendung eines teureren, schwereren Inertgases wie Krypton oder Xenon anstelle von Argon bewerten.

Letztendlich geht es bei der Auswahl des richtigen Gases darum, sowohl den physikalischen Abscheidungsmechanismus als auch die endgültige chemische Zusammensetzung des Films zu steuern.

Zusammenfassungstabelle:

| Gastype | Primäre Funktion | Häufige Beispiele | Resultierende Beschichtung/Effekt |

|---|---|---|---|

| Inertgas | Erzeugt Plasma & sputtert Targetmaterial | Argon (Ar), Krypton (Kr) | Reine Metallfilme (z. B. Ti, Al) |

| Reaktives Gas | Reagiert chemisch zur Bildung von Verbindungen | Stickstoff (N₂), Sauerstoff (O₂) | Keramikfilme (z. B. TiN, Al₂O₃) |

Optimieren Sie Ihren PVD-Beschichtungsprozess mit KINTEK

Die Wahl der richtigen Gasmischung ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, egal ob Sie eine reine Metallschicht oder eine harte, verschleißfeste Keramikbeschichtung benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Prozessgase und zuverlässiger Laborgeräte, die auf präzise PVD-Anwendungen zugeschnitten sind.

Unsere Expertise stellt sicher, dass Ihr Labor ein stabiles Plasma aufrechterhalten, Kontaminationen kontrollieren und konsistente, qualitativ hochwertige Ergebnisse erzielen kann. Lassen Sie uns Ihnen helfen, Ihre Abscheidungsrate und Beschichtungsleistung zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen PVD-Gas- und Geräteanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen