Im Kern ist Sintern ein thermischer Herstellungsprozess. Es verwendet Wärme – und oft Druck – um ein pulverförmiges Material zu verdichten und seine einzelnen Partikel zu einer einzigen, festen Masse zu verschmelzen. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunkts des Materials erreicht wird, was bedeutet, dass es niemals flüssig wird.

Sintern ist kein Schmelzprozess; es ist ein Festkörperdiffusionsprozess. Es ermöglicht die Herstellung dichter, starker Komponenten aus Pulvern, was besonders wichtig für Materialien mit unpraktisch hohen Schmelzpunkten ist.

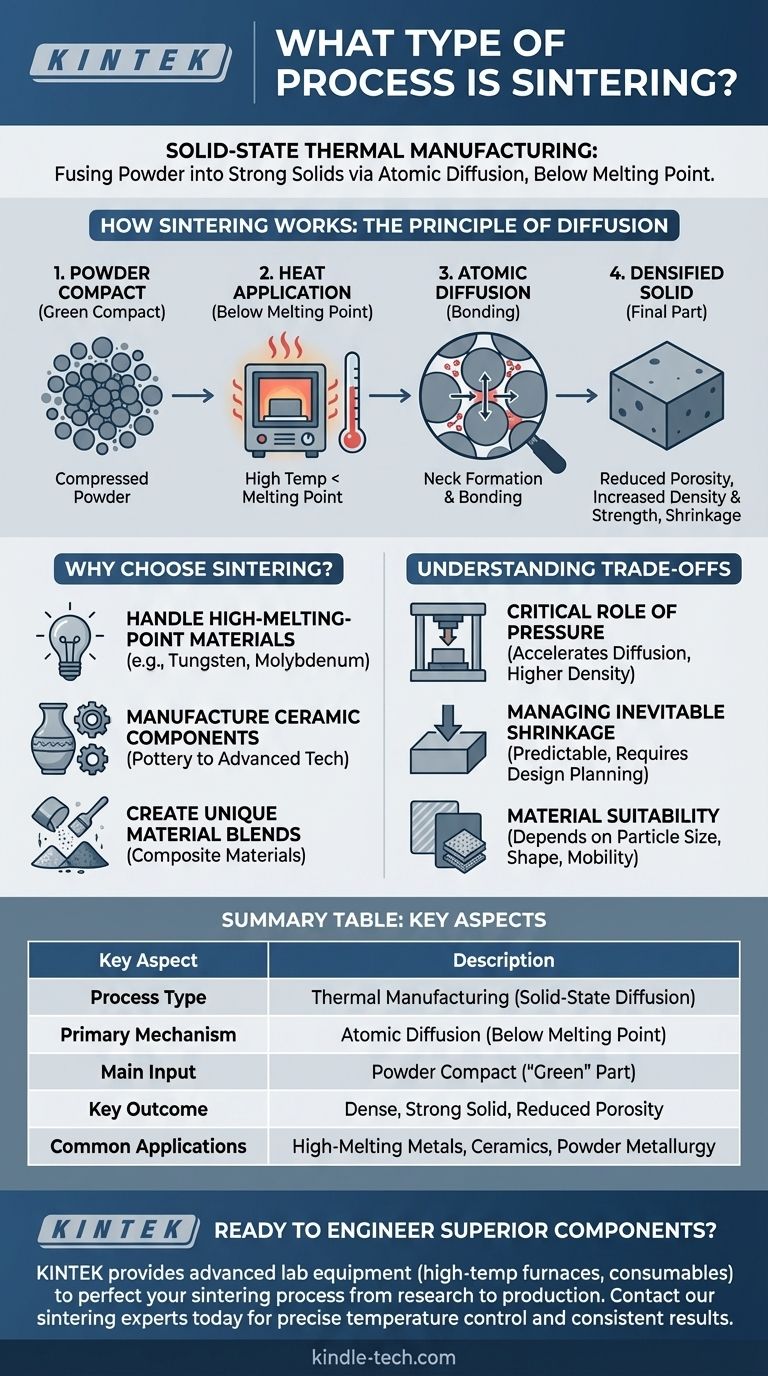

Wie Sintern funktioniert: Das Prinzip der Diffusion

Sintern verwandelt ein loses Pulver in ein kohärentes Objekt, indem es Atome dazu anregt, sich über Partikelgrenzen hinweg zu bewegen und zu binden.

Der Ausgangspunkt: Ein Pulverpressling

Der Prozess beginnt mit einem feinen Pulver des gewünschten Materials, wie z. B. einem Metall oder einer Keramik. Dieses Pulver wird oft zuerst mechanisch in eine gewünschte Form gepresst, eine Phase, die als Herstellung eines „Grünlings“ bekannt ist.

Anwenden von Wärme unterhalb des Schmelzpunkts

Der Grünling wird dann in einem kontrollierten Ofen erhitzt. Die Temperatur wird hoch genug angehoben, um die Atome innerhalb der Partikel zu energetisieren, aber streng unterhalb des Verflüssigungspunkts gehalten.

Atomare Diffusion an Partikelgrenzen

Diese angewandte Wärme gibt den Atomen genügend Energie, um über die Oberflächen, an denen sich die einzelnen Pulverpartikel berühren, zu wandern oder zu diffundieren. Wenn sich Atome bewegen, um die mikroskopischen Lücken und Poren zwischen den Partikeln zu füllen, bilden sie starke metallische oder kovalente Bindungen.

Das Ergebnis: Ein verdichteter Festkörper

Diese atomare Bewegung „verschweißt“ die Partikel auf mikroskopischer Ebene effektiv miteinander. Der Prozess eliminiert Porosität, wodurch das Material schrumpft und deutlich dichter, stärker und haltbarer wird.

Warum Sintern dem Schmelzen vorziehen?

Während Schmelzen und Gießen eine gängige Herstellungsmethode sind, bietet Sintern einzigartige Vorteile, die es für spezifische Anwendungen unerlässlich machen.

Umgang mit hochschmelzenden Materialien

Sintern ist das bevorzugte Verfahren für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen dieser Metalle erfordert enorme Energie und spezielle Ausrüstung, was Sintern zu einer weitaus praktischeren und wirtschaftlicheren Wahl macht.

Herstellung von Keramikkomponenten

Praktisch alle modernen Keramiken, von Töpferwaren und Porzellan bis hin zu fortschrittlichen technischen Keramiken, werden durch Sintern hergestellt. Der Prozess verwandelt spröde Ton- oder Pulvervorformen in harte, widerstandsfähige Endprodukte.

Erstellung einzigartiger Materialmischungen

Die Pulvermetallurgie, die auf dem Sintern basiert, ermöglicht es Herstellern, verschiedene Arten von Materialien zu kombinieren, die sich in einem geschmolzenen Zustand nicht leicht mischen würden. Dies ermöglicht die Schaffung von Verbundwerkstoffen mit maßgeschneiderten Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern ein präziser Prozess mit Faktoren, die für ein erfolgreiches Ergebnis sorgfältig gemanagt werden müssen.

Die kritische Rolle des Drucks

Während Wärme die Diffusion antreibt, wird oft gleichzeitig Druck ausgeübt. Dieser Druck erhöht die Kontaktfläche zwischen den Partikeln, was den Diffusionsprozess beschleunigt und dazu beiträgt, eine höhere Enddichte effizienter zu erreichen.

Umgang mit unvermeidbarer Schrumpfung

Da die Poren zwischen den Partikeln eliminiert werden, schrumpft die gesamte Komponente. Diese Schrumpfung ist vorhersehbar, muss aber genau berechnet und im anfänglichen Formdesign berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Materialeignung

Nicht alle Materialien sintern gleich gut. Die Wirksamkeit des Prozesses hängt von Faktoren wie Partikelgröße, -form und der intrinsischen atomaren Beweglichkeit des Materials ab.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist keine Universallösung, aber ein unverzichtbares Werkzeug, wenn es für die richtige Anwendung eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungsmetallen wie Wolfram liegt: Sintern ist die effizienteste und oft einzige praktikable Methode zur Herstellung dichter, fester Teile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung jeglicher Art von harten Keramikkomponenten liegt: Sintern ist der grundlegende und nicht verhandelbare Schritt, der strukturelle Integrität und Härte bietet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, kleiner Metallteile liegt: Die Pulvermetallurgie unter Verwendung des Sinterns ist eine äußerst kostengünstige Methode zur Herstellung von endkonturnahen Bauteilen mit minimalem Abfall.

Indem Sie Sintern als einen Prozess der Festkörperfusion verstehen, können Sie robuste Materialien entwickeln, die durch konventionelles Schmelzen einfach nicht herzustellen sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Thermische Fertigung (Festkörperdiffusion) |

| Primärer Mechanismus | Atomare Diffusion unterhalb des Schmelzpunkts des Materials |

| Haupteingabe | Pulverpressling („Grünling“) |

| Schlüsselergebnis | Dichtes, starkes Festkörperteil mit reduzierter Porosität |

| Häufige Anwendungen | Hochschmelzende Metalle (Wolfram, Molybdän), Keramiken, Pulvermetallurgie |

Bereit, überlegene Komponenten durch Sintern zu entwickeln?

Sintern ist der Schlüssel zur Herstellung starker, komplexer Teile aus Hochleistungsmetallen und Keramiken. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihren Sinterprozess zu perfektionieren, von der Forschung bis zur Produktion.

Wir liefern Hochtemperaturöfen und essentielle Materialien für Labore und Hersteller, die mit Pulvermetallurgie und fortschrittlichen Keramiken arbeiten. Lassen Sie sich von unserer Expertise helfen, präzise Temperaturregelung und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie wir Ihre spezifischen Material- und Anwendungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was leistet Löttechnik? Erstellen Sie starke, dauerhafte Metallverbindungen mit Präzision

- Wie sollte Stahl bei der Wärmebehandlung erhitzt werden? Meistern Sie die 3 Phasen für perfekte Ergebnisse

- Was ist isostatisches Pressen, heiß und kalt? Formgebung vs. Endbearbeitung für überlegene Materialien

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit

- Wie trägt ein mechanisches Rührwerk zur Gleichmäßigkeit von dotierten Oxidbeschichtungen bei? Verbesserung der PEO-Katalysatorqualität

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Was ist der Zweck des Sinterns? Pulver in hochleistungsfähige feste Teile umwandeln

- Können alle Kunststoffe in der Pyrolyse verwendet werden? Wählen Sie den richtigen Rohstoff für optimale Ergebnisse