Im Kern ist ein elektrischer Lichtbogen eine Hochstromentladung von Elektrizität durch ein normalerweise nicht leitendes Medium, wie ein Gas oder ein Vakuum. Lichtbögen entstehen, wenn das elektrische Feld zwischen zwei Punkten zu stark wird, als dass das Isoliermedium standhalten könnte, wodurch es zusammenbricht und zu einem leitfähigen Plasmazug wird. Dieser Durchschlag wird oft durch Faktoren wie Oberflächenverunreinigungen, Materialfehler oder die inhärenten Eigenschaften der beteiligten Materialien ausgelöst.

Ein elektrischer Lichtbogen ist kein zufälliges Ereignis. Es handelt sich um einen vorhersagbaren Ausfall, der durch die Konzentration eines elektrischen Feldes an einer mikroskopischen Schwachstelle auf der Oberfläche eines Materials verursacht wird, was zu einer katastrophalen Energieentladung führt.

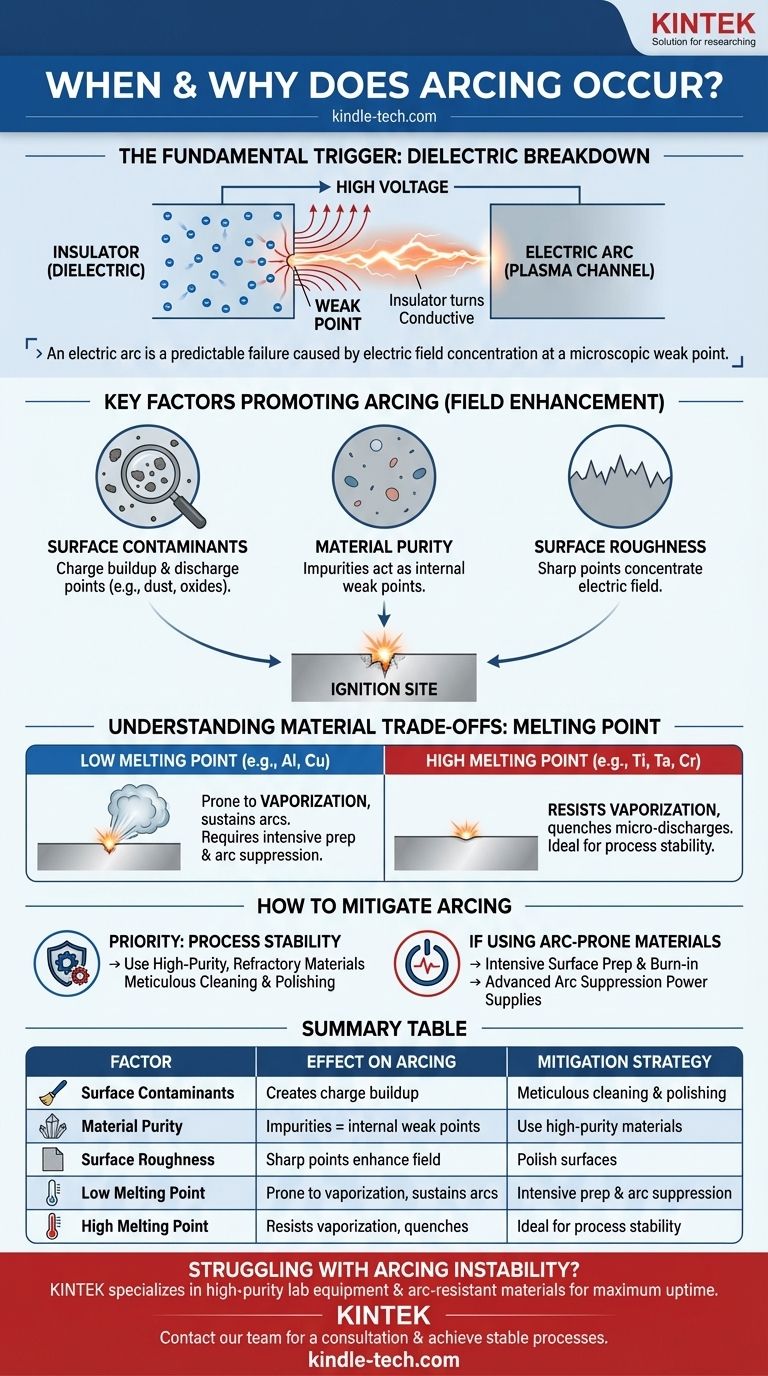

Der grundlegende Auslöser: Dielektrischer Durchschlag

Um Lichtbögen zu verhindern, müssen wir zunächst die zugrunde liegende Physik verstehen. Der gesamte Prozess hängt vom Konzept des dielektrischen Durchschlags ab, bei dem ein Isolator gezwungen wird, ein Leiter zu werden.

Was ist ein elektrischer Lichtbogen?

Ein elektrischer Lichtbogen ist im Wesentlichen ein winziger, sich selbst erhaltender Blitz. Er erscheint als heller, intensiv heißer Plasmazug, der einen sehr hohen elektrischen Strom führt.

Dies ist keine einfache Funkenentladung; ein Lichtbogen ist eine kontinuierliche Entladung, die erhebliche Energie übertragen kann und oft das Material an seinen Verbindungspunkten schmilzt oder verdampft.

Die Rolle des dielektrischen Durchschlags

Materialien wie Gase, Keramiken oder sogar ein Vakuum sind Isolatoren (Dielektrika), was bedeutet, dass sie dem Stromfluss widerstehen. Ihre Isolierfähigkeit hat jedoch eine Grenze, bekannt als dielektrische Festigkeit.

Wenn die Spannung über einer Lücke hoch genug ist, kann das resultierende elektrische Feld Elektronen aus den Atomen des Isoliermediums herausreißen. Dies erzeugt einen Kaskadeneffekt, der den Isolator schnell in ein leitfähiges Plasma umwandelt und einen Lichtbogen initiiert.

Feldverstärkung an Unvollkommenheiten

Ein elektrisches Feld ist nicht immer gleichmäßig. Es konzentriert sich intensiv um alle scharfen Punkte, mikroskopischen Ablagerungen oder Strukturdefekte auf einer Oberfläche.

Dieses Phänomen, bekannt als Feldverstärkung, bedeutet, dass ein mikroskopischer Punkt einem elektrischen Feld ausgesetzt sein kann, das Hunderte Male stärker ist als das durchschnittliche Feld. Dieser lokalisierte Punkt wird zur Schwachstelle, an der ein Lichtbogen am wahrscheinlichsten zündet, selbst bei ansonsten sicheren Betriebsspannungen.

Wichtige Faktoren, die Lichtbögen fördern

Die Prinzipien des Durchschlags und der Feldverstärkung manifestieren sich durch verschiedene praktische Faktoren, insbesondere bei Hochvoltprozessen wie der physikalischen Gasphasenabscheidung (PVD).

Oberflächenverunreinigungen und Dielektrika

Isolierende (dielektrische) Partikel, wie Staub oder Oxide auf einer Metalloberfläche, sind eine Hauptursache für Lichtbögen.

Diese Partikel ermöglichen es, dass sich elektrische Ladung auf ihrer Oberfläche ansammelt, wobei sie wie winzige Kondensatoren wirken. Wenn sie genug Ladung angesammelt haben, entladen sie sich heftig auf das darunter liegende leitfähige Material und liefern die Anfangsenergie, um einen großflächigen Lichtbogen auszulösen.

Reinheit des Target-Materials

Verunreinigungen innerhalb eines Materials können mikroskopische Bereiche mit unterschiedlichen elektrischen oder thermischen Eigenschaften erzeugen.

Diese Stellen wirken als innere Defekte, die unter einem starken elektrischen Feld einen Durchschlag auslösen können, wodurch Materialien geringerer Reinheit anfälliger für Lichtbögen werden.

Oberflächenstruktur und Rauheit

Eine perfekt glatte Oberfläche ist ideal, um Lichtbögen zu verhindern. In Wirklichkeit weisen Oberflächen Kratzer, Poren und mikroskopische Spitzen und Täler aus dem Herstellungsprozess auf.

Jede dieser Unvollkommenheiten wirkt als scharfer Punkt für die Feldverstärkung und erzeugt eine Vielzahl potenzieller Zündstellen für einen Lichtbogen.

Die Abwägungen verstehen: Materialeigenschaften

Das Material selbst spielt eine entscheidende Rolle für die Lichtbogenbeständigkeit. Diese Wahl beinhaltet oft einen Kompromiss zwischen den gewünschten Eigenschaften des Materials für die Anwendung und seiner inhärenten Stabilität gegenüber Lichtbögen.

Materialien mit niedrigem vs. hohem Schmelzpunkt

Materialien mit einem niedrigeren Schmelzpunkt, wie Aluminium (Al) und Kupfer (Cu), sind notorisch anfällig für Lichtbögen.

Eine kleine, lokalisierte Entladung kann leicht genügend Wärme erzeugen, um eine winzige Menge des Materials zu schmelzen oder zu verdampfen. Dieses verdampfte Metall bildet ein hochleitfähiges Medium, das es der kleinen Entladung leicht macht, zu einem vollen Lichtbogen mit hohem Strom zu eskalieren.

Die Stabilität von hochschmelzenden Metallen

Im Gegensatz dazu sind Materialien mit einem hohen Schmelzpunkt, wie Titan (Ti), Chrom (Cr) und Tantal (Ta), viel widerstandsfähiger gegen Lichtbögen.

Wenn eine kleine Entladung auf ihrer Oberfläche auftritt, ermöglicht ihr hoher Schmelzpunkt, die Energie zu absorbieren, ohne zu verdampfen. Das Material bleibt fest und "löscht" die Mikrobentladung effektiv, bevor sie zu einem schädlichen Lichtbogen eskalieren kann.

So mindern Sie Lichtbögen in Ihrem Prozess

Die Kontrolle von Lichtbögen ist eine Frage der Kontrolle der Oberflächenbeschaffenheit und des Managements der Materialeigenschaften. Ihre Strategie hängt von den Einschränkungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Priorisieren Sie die Verwendung hochreiner Materialien mit hohem Schmelzpunkt (feuerfeste Metalle) und stellen Sie sicher, dass die Oberflächen akribisch gereinigt und poliert werden, um Verunreinigungen zu entfernen und die Rauheit zu reduzieren.

- Wenn Sie lichtbogenanfällige Materialien verwenden müssen (wie Aluminium): Konzentrieren Sie sich intensiv auf die Oberflächenvorbereitung, implementieren Sie ein "Burn-in" vor dem Prozess, um die Oberfläche zu konditionieren, und verwenden Sie ein Netzteil mit fortschrittlicher Lichtbogenerkennung und -unterdrückung.

Indem Sie diese Prinzipien verstehen, können Sie das Lichtbogenmanagement von einem reaktiven Problem in einen kontrollierten und vorhersehbaren Aspekt Ihres Prozesses umwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Lichtbögen | Minderungsstrategie |

|---|---|---|

| Oberflächenverunreinigungen | Erzeugt Ladungsansammlungen und Entladungspunkte | Akribische Reinigung und Polierung |

| Materialreinheit | Verunreinigungen wirken als innere Schwachstellen | Verwendung hochreiner Target-Materialien |

| Oberflächenrauheit | Scharfe Spitzen verstärken das elektrische Feld | Oberflächen polieren, um Unvollkommenheiten zu reduzieren |

| Niedriger Schmelzpunkt (z. B. Al, Cu) | Anfällig für Verdampfung, was Lichtbögen aufrechterhält | Intensive Oberflächenvorbereitung und Netzteile zur Lichtbogenunterdrückung |

| Hoher Schmelzpunkt (z. B. Ti, Ta) | Widersteht Verdampfung, löscht Mikrobentladungen | Ideal für Prozessstabilität |

Kämpfen Sie mit Prozessinstabilität durch Lichtbögen? KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich lichtbogenbeständiger Target-Materialien und PVD-Systeme, die für maximale Betriebszeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Materialien und der Implementierung von Strategien zur Vermeidung von Lichtbögen, um Ihre Ausrüstung zu schützen und konsistente Ergebnisse zu gewährleisten. Kontaktieren Sie unser Team noch heute für eine Beratung und lassen Sie uns Ihnen helfen, einen stabileren, produktiveren Prozess zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche Anwendungen hat die Sintermethode? Ein Leitfaden zur Herstellung von Hochleistungsteilen

- Ist Kohlefaser-Filament elektrisch leitfähig? Ein Leitfaden für ESD-sicheren 3D-Druck

- Wie testet man die Filtration? Messen Sie stromaufwärts vs. stromabwärts für die wahre Effizienz

- Welche der folgenden Sicherheitsausrüstungen kann Ihnen helfen, das Einatmen schädlicher chemischer Dämpfe zu vermeiden? Wählen Sie den richtigen Atemschutz für Ihr Labor

- Was sind die Ausgangsstoffe für die Biokohleproduktion? Wählen Sie das richtige Material für Ihre Anwendung

- Wie hoch sollte der Spannungsimpuls bei der Hochleistungspuls-Magnetronsputtern sein? Beherrschung von HiPIMS für überlegene Schichtkontrolle

- Was ist der Rohstoff für die Bioölproduktion? Die Wahl der richtigen Biomasse für optimale Ausbeute und Qualität

- Wie gewährleisten Ultratiefkühlschränke eine gleichmäßige Temperatur? Erzielen Sie eine stabile Probenlagerung mit fortschrittlicher Kühlung