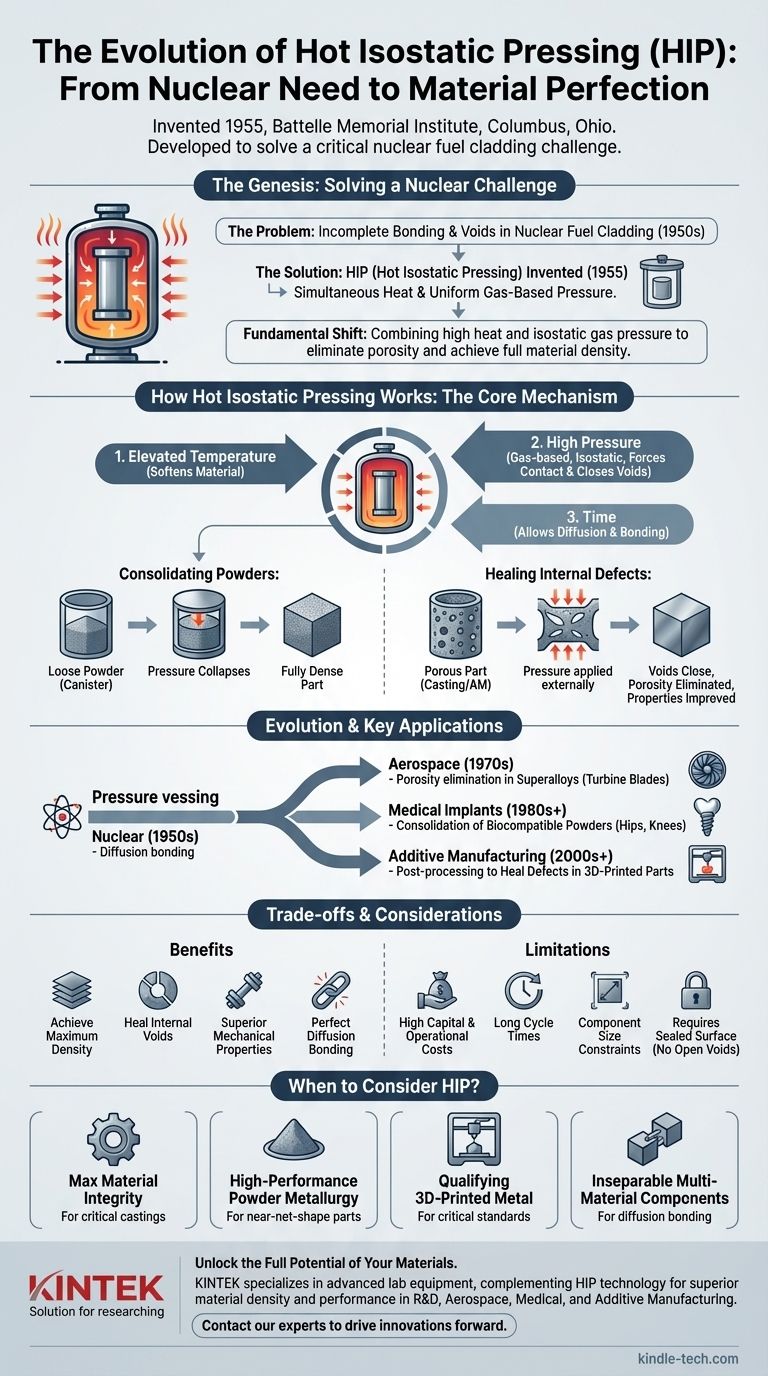

Mitte der 1950er Jahre erfunden, wurde das Isostatische Warmpressen (IWP) formell im Jahr 1955 von Forschern des Battelle Memorial Institute in Columbus, Ohio, entwickelt. Die Technologie wurde nicht für die allgemeine Fertigung geschaffen, sondern um eine hochspezifische und kritische Herausforderung in der Nuklearindustrie zu lösen: die Diffusionsfügung einer Schutzschicht auf Kernbrennstäbe.

Die Erfindung des Isostatischen Warmpressens stellte einen fundamentalen Wandel in der Materialverarbeitung dar. Durch die Kombination von hoher Hitze mit gleichmäßigem, gasbasiertem Druck wurde die Fähigkeit freigesetzt, innere Porosität zu beseitigen und eine vollständige Materialdichte zu erreichen, wodurch Bauteile mit überlegenen mechanischen Eigenschaften entstanden, die zuvor unerreichbar waren.

Die Entstehung des IWP: Lösung einer nuklearen Herausforderung

Das ursprüngliche Problem, das mit dem IWP gelöst werden sollte, war von größter Tragweite. In einem Kernreaktor ist ein perfekter Kontakt zwischen dem Uranbrennstoff und seiner Schutzschicht für eine effiziente Wärmeübertragung und Sicherheit unerlässlich.

Das Problem der unvollständigen Verbindung

Herkömmliche Methoden zum Verbinden oder Plattieren von Materialien hinterließen oft mikroskopisch kleine Hohlräume oder Bereiche mit unvollständigem Kontakt. In einer nuklearen Umgebung würden diese winzigen Lücken die Wärmeübertragung behindern, was zu gefährlichen „Hot Spots“ und einem möglichen Versagen des Brennstoffs führen könnte.

Die Innovation von Battelle

Das Team bei Battelle entwickelte einen neuen Ansatz. Sie schlugen vor, die Komponenten in ein versiegeltes Gefäß zu geben, sie auf eine hohe Temperatur unterhalb ihres Schmelzpunktes zu erhitzen und das Gefäß gleichzeitig mit einem Inertgas unter hohem Druck zu beaufschlagen.

Der „Isostatische“ Durchbruch

Der Schlüssel lag in der Verwendung eines Gases (typischerweise Argon) als druckübertragendes Medium. Im Gegensatz zu einer mechanischen Presse, die die Kraft nur in eine Richtung ausübt, übte das Gas einen gleichmäßigen oder „isostatischen“ Druck von allen Seiten auf das Bauteil aus. Dies zwang die beiden Materialien in einen intimen Kontakt auf atomarer Ebene und erzeugte eine perfekte metallurgische Verbindung ohne jegliche Hohlräume.

Wie das Isostatische Warmpressen fundamental funktioniert

Der Prozess ist ein präzises Zusammenspiel von drei kritischen Parametern, die jeweils in einem speziellen Druckgefäß gesteuert werden. Diese Kombination ermöglicht es dem IWP, die innere Struktur eines Materials grundlegend zu verändern.

Die drei Schlüsselparameter

Das Herzstück des IWP-Prozesses ist die gleichzeitige Anwendung von erhöhter Temperatur, hohem Druck und Zeit. Die Temperatur erweicht das Material und macht es plastisch, während der Druck die treibende Kraft liefert, um innere Hohlräume zu schließen.

Verdichten von Pulvern

Eine der häufigsten Anwendungen des IWP ist die Pulvermetallurgie. Ein Metallpulver wird in einer Dose in Form des Endbauteils versiegelt. Während des IWP-Zyklus kollabiert der Druck die Dose und verdichtet das Pulver zu einem vollständig dichten, festen Bauteil mit Eigenschaften, die oft denen von geschmiedeten Materialien entsprechen oder diese übertreffen.

Heilung innerer Defekte

Das IWP wird auch häufig als „Heil“-Prozess für Teile verwendet, die mit anderen Methoden wie Gießen oder Additiver Fertigung (3D-Druck) hergestellt wurden. Der äußere Druck schließt innere Gasporosität, Mikroschwindungen und Hohlräume und verbessert so dramatisch die Ermüdungslebensdauer und Duktilität.

Verständnis der Kompromisse und Einschränkungen

Obwohl das IWP leistungsstark ist, ist es keine universelle Lösung. Seine Anwendung ist mit erheblichen Kosten- und Prozessüberlegungen verbunden, die gegen seine Vorteile abgewogen werden müssen.

Hohe Kapital- und Betriebskosten

IWP-Anlagen sind teure, spezialisierte Druckgefäße, die erhebliche Infrastruktur für den Gasumgang und die Sicherheit erfordern. Diese hohen Kapitalkosten machen den Prozess teurer als herkömmliche Wärmebehandlungen.

Lange Zykluszeiten

Ein typischer IWP-Zyklus, einschließlich Erhitzen, Halten bei Temperatur und Druck sowie Abkühlen, kann viele Stunden dauern. Diese Chargenverarbeitungsnatur kann in Umgebungen mit hoher Produktionsstückzahl zu einem Engpass werden.

Beschränkungen der Bauteilgröße

Die Größe des zu behandelnden Teils wird durch die Innenabmessungen der „Heißzone“ des IWP-Gefäßes begrenzt. Obwohl es sehr große IWP-Anlagen gibt, sind diese selten und extrem teuer im Betrieb.

Erfordert eine versiegelte Oberfläche

Um Defekte in einem bestehenden Teil zu heilen, darf die innere Porosität nicht mit der Oberfläche verbunden sein. Wenn ein Hohlraum nach außen offen ist, gleichen sich der Druck innerhalb und außerhalb des Hohlraums aus, und er kollabiert nicht.

Die Entwicklung über den ursprünglichen Zweck hinaus

Von seiner Nischenanwendung in der Nukleartechnik hat sich das IWP zu einem unverzichtbaren Prozess für die Herstellung der anspruchsvollsten Komponenten in zahlreichen Hightech-Branchen entwickelt.

Superlegierungen für die Luft- und Raumfahrt

In den 1970er Jahren wurde das IWP für die Luft- und Raumfahrtindustrie unerlässlich. Es wird zur Beseitigung von Porosität in gegossenen Nickelbasis-Superlegierungskomponenten, wie z. B. Turbinenschaufeln von Strahltriebwerken, eingesetzt, um sicherzustellen, dass diese extremen Temperaturen und Belastungen standhalten.

Medizinische Implantate

Der Prozess ist entscheidend für die Herstellung hochfester, ermüdungsbeständiger medizinischer Implantate wie künstliche Hüft- und Kniegelenke. Er verdichtet Titan- oder Kobalt-Chrom-Pulver zu haltbaren, biokompatiblen Endprodukten.

Additive Fertigung (3D-Druck)

In jüngerer Zeit ist das IWP zu einem wichtigen Nachbearbeitungsschritt für metallischen 3D-Druck geworden. Es entfernt die inhärente Porosität, die oft in gedruckten Teilen zu finden ist, und wandelt sie in vollständig dichte Komponenten um, die für kritische, tragende Anwendungen geeignet sind.

Wann sollte man das Isostatische Warmpressen in Betracht ziehen

Die Entscheidung für den Einsatz des IWP sollte von einer klaren Leistungsanforderung geleitet werden, die andere Prozesse nicht erfüllen können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialintegrität liegt: Verwenden Sie IWP, um innere Hohlräume in kritischen Gussteilen zu heilen und so die Ermüdungslebensdauer und mechanische Zuverlässigkeit dramatisch zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsteilen aus der Pulvermetallurgie liegt: Verwenden Sie IWP, um Metallpulver zu einem vollständig dichten, nahezu endkonturnahen Bauteil mit Eigenschaften zu verdichten, die denen von umgeformten Werkstoffen entsprechen.

- Wenn Ihr Hauptaugenmerk auf der Qualifizierung von 3D-gedrucktem Metall für den kritischen Einsatz liegt: Wenden Sie IWP als entscheidenden Nachbearbeitungsschritt an, um innere Defekte zu entfernen und sicherzustellen, dass das Teil strengen Luft- und Raumfahrt- oder medizinischen Standards entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung untrennbarer Mehrkomponentenbauteile liegt: Nutzen Sie die ursprüngliche Stärke des IWP in der Diffusionsfügung, um eine perfekte metallurgische Verbindung zwischen unterschiedlichen Materialien herzustellen.

Letztendlich ist das Isostatische Warmpressen das definitive Werkzeug, um die theoretisch maximale Dichte und Leistung zu erreichen, die in Ihren fortschrittlichen Materialien eingeschlossen sind.

Zusammenfassungstabelle:

| Wichtiger Meilenstein | Jahr | Hauptanwendung |

|---|---|---|

| Formelle Erfindung am Battelle Memorial Institute | 1955 | Diffusionsfügung für Kernbrennstäbe |

| Übernahme durch die Luft- und Raumfahrtindustrie | 1970er Jahre | Porositätsbeseitigung in Superlegierungsgussteilen (z. B. Turbinenschaufeln) |

| Entscheidend für medizinische Implantate | 1980er Jahre+ | Verdichtung von Titan-/Kobalt-Chrom-Pulvern |

| Wichtig für die additive Fertigung | 2000er Jahre+ | Nachbearbeitung zur Heilung von Defekten in 3D-gedruckten Metallteilen |

Bereit, das volle Potenzial Ihrer Materialien mit Isostatischem Warmpressen auszuschöpfen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialprüfung und -verarbeitung, die die IWP-Technologie ergänzen. Ob Sie in der F&E, der Luft- und Raumfahrt, der Herstellung medizinischer Geräte oder der additiven Fertigung tätig sind, unsere Expertise kann Ihnen helfen, überlegene Materialdichte und -leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess