Kurz gesagt wird der Sinterprozess zur Herstellung fester Objekte aus Pulvern verwendet, wobei seine häufigsten Anwendungen in der Pulvermetallurgie (für Metalle), der Keramikherstellung (von Töpferwaren bis zu fortschrittlichen Komponenten) und sogar für bestimmte Kunststoffe und Biomaterialien zu finden sind. Es handelt sich um eine Wärmebehandlung zur Verdichtung und Formgebung einer festen Materialmasse durch Hitze und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Der Kernwert des Sinterns liegt in seiner Fähigkeit, dichte, starke Teile aus Pulvern bei Temperaturen unterhalb ihres Schmelzpunkts herzustellen. Dies macht es zum wesentlichen Prozess für die Verarbeitung extrem hochschmelzender Materialien oder zur Herstellung einzigartiger Verbundwerkstoffe, die nicht durch traditionelles Schmelzen und Gießen hergestellt werden können.

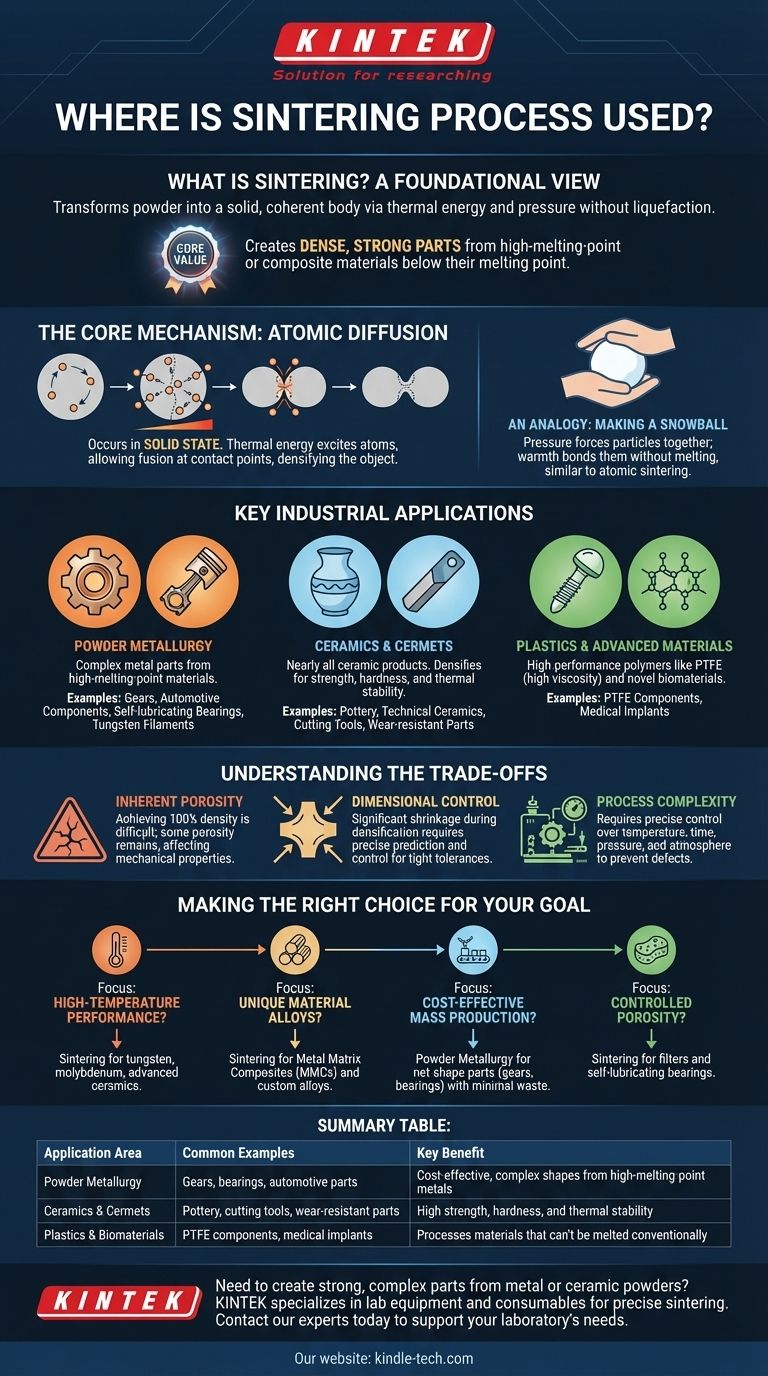

Was ist Sintern? Eine grundlegende Betrachtung

Sintern ist ein Herstellungsprozess, der ein Pulver in einen festen, zusammenhängenden Körper umwandelt. Dies wird durch die Anwendung von thermischer Energie und oft auch Druck auf ein vorgeformtes Bauteil aus dem Pulver erreicht.

Der Kernmechanismus: Atomare Diffusion

Der Schlüssel zum Sintern ist, dass es vollständig im festen Zustand stattfindet. Die Temperatur wird hoch genug erhöht, um die Atome anzuregen und beweglich zu machen, aber unterhalb des Schmelzpunkts des Materials.

Diese atomare Beweglichkeit ermöglicht es den Partikeln, an ihren Kontaktpunkten miteinander zu verschmelzen. Mit der Zeit wachsen diese Verbindungspunkte, Poren zwischen den Partikeln schrumpfen, und das gesamte Objekt wird dichter und stärker.

Eine Analogie: Einen Schneeball formen

Stellen Sie sich vor, Sie pressen losen Schnee zu einem festen Schneeball. Sie üben Druck aus, um die Schneeflocken zusammenzudrücken. Die Wärme Ihrer Hände (eine Form von thermischer Energie) hilft den Eiskristallen, sich zu verbinden, ohne den ganzen Ball zu Wasser zu schmelzen. Sintern funktioniert nach einem ähnlichen Prinzip auf mikroskopischer, atomarer Ebene.

Wichtige industrielle Anwendungen

Sintern ist kein Nischenprozess; es ist ein Eckpfeiler der modernen Fertigung für eine breite Palette von Materialien.

Pulvermetallurgie

Dies ist eine der größten Anwendungen des Sinterns. Es wird zur Herstellung komplexer Metallteile verwendet, insbesondere aus Materialien, die schwer zu bearbeiten sind oder sehr hohe Schmelzpunkte aufweisen.

Häufige Beispiele sind Zahnräder, Automobilkomponenten, selbstschmierende Lager (bei denen die Porosität absichtlich beibehalten wird, um Öl zu speichern) und die Wolframfäden in Glühlampen.

Keramik und Cermets

Nahezu alle Keramikprodukte, von Haushaltskeramik und Porzellan bis hin zu fortschrittlichen technischen Keramiken, werden durch Sintern hergestellt. Zerbrechliche Grünkörper aus Ton oder anderen Keramikpulvern werden in einem Ofen gebrannt.

Dieser Prozess verdichtet das Material und verleiht ihm die erforderliche Festigkeit, Härte und thermische Stabilität. Dies gilt auch für Cermets – Verbundwerkstoffe aus Keramik und Metall –, die für Schneidwerkzeuge und verschleißfeste Teile verwendet werden.

Kunststoffe und fortschrittliche Materialien

Obwohl seltener, wird Sintern für bestimmte Hochleistungspolymere wie Polytetrafluorethylen (PTFE) verwendet. Da PTFE selbst im geschmolzenen Zustand eine extrem hohe Viskosität aufweist, kann es nicht mit herkömmlichen Kunststoffformverfahren verarbeitet werden.

Sintern ist auch in der fortgeschrittenen Forschung von entscheidender Bedeutung, beispielsweise bei der Entwicklung neuartiger Biomaterialien für medizinische Implantate, bei denen eine präzise Kontrolle über die endgültige Materialstruktur erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist Sintern keine Universallösung. Es ist wichtig, seine Grenzen zu verstehen, um zu wissen, wann es die richtige Wahl ist.

Inhärente Porosität

Eine 100%ige Dichte zu erreichen ist oft schwierig oder unerschwinglich teuer. Die meisten gesinterten Teile behalten eine geringe Porosität bei, die die mechanischen Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit im Vergleich zu einem vollständig dichten, gewalzten Äquivalent beeinträchtigen kann.

Maßhaltigkeit

Das Material schrumpft während des Sinterns erheblich, wenn es sich verdichtet. Die Vorhersage und Kontrolle dieser Schrumpfung, um enge Endtoleranzen zu erreichen, kann eine Herausforderung sein und erfordert möglicherweise sekundäre Bearbeitungsschritte.

Prozesskomplexität

Effektives Sintern erfordert eine präzise Kontrolle über Temperatur, Zeit, Druck und die Ofenatmosphäre, um Oxidation oder unerwünschte chemische Reaktionen zu verhindern. Dies macht es zu einem komplexeren und wissensintensiveren Prozess als einfaches Gießen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihren Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Sintern ist die bevorzugte Methode zur Herstellung von Komponenten aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und fortschrittliche Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materiallegierungen liegt: Sintern ist ideal für die Herstellung von Metallmatrix-Verbundwerkstoffen (MMCs) oder kundenspezifischen Legierungen, die durch Schmelzen schwer oder unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion kleiner, komplexer Teile liegt: Die Pulvermetallurgie, die auf dem Sintern basiert, ist eine führende Technologie zur Herstellung von endkonturnahen oder endkonturnahen Teilen wie Zahnrädern und Lagern mit minimalem Materialabfall.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sintern ist die einzige praktische Methode zur Herstellung von Komponenten mit einer bewusst porösen Struktur, wie z. B. Filtern oder selbstschmierenden Lagern.

Indem Sie die grundlegenden Prinzipien verstehen, können Sie das Sintern nutzen, um Fertigungsherausforderungen zu lösen, die andere Prozesse einfach nicht bewältigen können.

Zusammenfassungstabelle:

| Anwendungsbereich | Häufige Beispiele | Hauptvorteil |

|---|---|---|

| Pulvermetallurgie | Zahnräder, Lager, Automobilteile | Kostengünstige, komplexe Formen aus hochschmelzenden Metallen |

| Keramik & Cermets | Töpferwaren, Schneidwerkzeuge, verschleißfeste Teile | Hohe Festigkeit, Härte und thermische Stabilität |

| Kunststoffe & Biomaterialien | PTFE-Komponenten, medizinische Implantate | Verarbeitet Materialien, die nicht konventionell geschmolzen werden können |

Müssen Sie starke, komplexe Teile aus Metall- oder Keramikpulvern herstellen? Der Sinterprozess ist Ihre Lösung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für präzises Sintern benötigt werden, und hilft Ihnen, die Dichte, Festigkeit und Materialeigenschaften zu erreichen, die für Ihre Anwendung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialherstellungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird ein hochpräziser Anlassofen für PM-HIP-Verbindungen benötigt? Gewährleistung der Zähigkeit bei SA508-Stahl

- Wie führt man eine Glühwärmebehandlung durch? Beherrschen Sie die 3 Stufen für weichere, besser bearbeitbare Metalle

- Warum ist es wichtig, Stahl zu härten? Um überlegene Festigkeit und Verschleißfestigkeit zu erzielen

- Was ist die Funktion eines Vakuumtrockenschranks für die PEO-Verarbeitung? Schlüssel zu Hochleistungs-Festkörperelektrolyten

- Was kann durch Löten hergestellt werden? Ungleichartige Metalle verbinden & komplexe, leckdichte Baugruppen erstellen

- Welche Rolle spielt ein Hochvakuum-Glühofen bei Ti-Cr-Al-Nb-V-Legierungen? Optimieren Sie die Phasentransformation

- Warum wird Dampf in den Pyrolyseofen gegeben? Verbesserung der Produktqualität und Steuerung der Reaktionswege

- Welche Probleme löst eine Heißisostatische Presse (HIP) bei der Herstellung von Siliziumkarbid? Beseitigen Sie Defekte für maximale Dichte