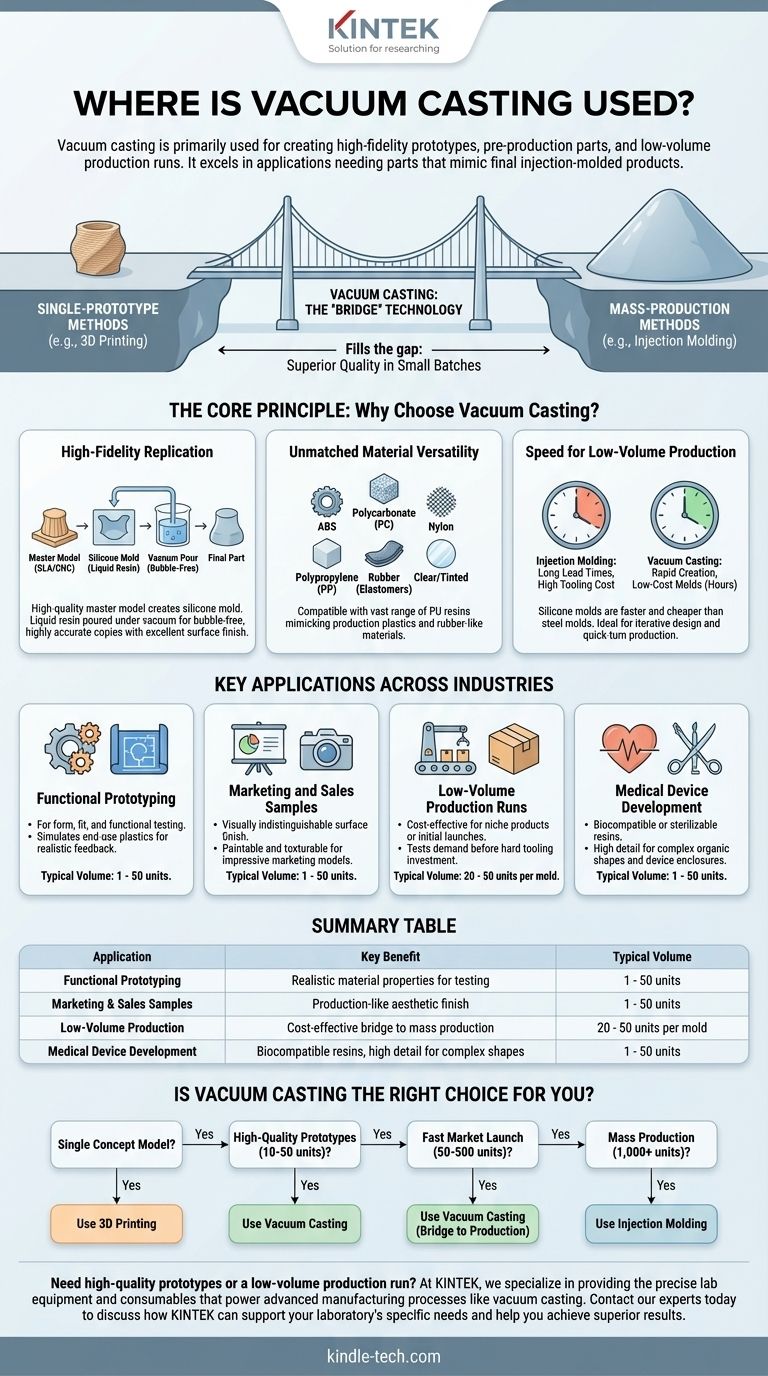

Kurz gesagt, Vakuumguss wird hauptsächlich eingesetzt zur Herstellung von hochpräzisen Prototypen, Vorserienteilen und Kleinserien. Er eignet sich hervorragend für Anwendungen, bei denen Teile benötigt werden, die das Aussehen, die Haptik und die Leistung von endgültigen Spritzgussprodukten genau nachahmen, jedoch ohne die hohen Kosten und langen Vorlaufzeiten von Hartwerkzeugen.

Der Kernwert des Vakuumgusses liegt in seiner Rolle als "Brückentechnologie". Er schließt die kritische Lücke zwischen Einzelprototypenmethoden wie dem 3D-Druck und Massenproduktionsmethoden wie dem Spritzguss und bietet überlegene Qualität in kleinen Chargen.

Das Grundprinzip: Warum Vakuumguss wählen?

Um zu verstehen, wo Vakuumguss eingesetzt wird, müssen Sie zunächst seine grundlegenden Stärken verstehen. Es geht nicht nur darum, was er herstellt, sondern wie er es herstellt, was seine idealen Anwendungen definiert.

Hochpräzise Replikation

Der Vakuumguss verwendet ein hochwertiges Urmodell, das oft durch 3D-Druck (SLA) oder CNC-Bearbeitung erstellt wird, um eine Silikonform herzustellen.

Flüssige Polyurethanharze werden dann unter Vakuum in diese Form gegossen. Dieser Prozess entfernt Luftblasen und stellt sicher, dass das Harz jede komplizierte Detail der Formhohlräume perfekt ausfüllt.

Das Ergebnis ist eine blasenfreie, hochpräzise Kopie des Urmodells mit ausgezeichneter Oberflächengüte.

Unübertroffene Materialvielfalt

Das Verfahren ist mit einer Vielzahl von Polyurethan (PU)-Harzen kompatibel.

Diese Harze können so formuliert werden, dass sie die Eigenschaften gängiger Produktionskunststoffe nachahmen, darunter ABS, Polycarbonat (PC), Nylon und Polypropylen (PP).

Es ist auch möglich, Teile aus weichen, gummiartigen Materialien (Elastomeren) unterschiedlicher Härte sowie aus klaren, transparenten oder getönten Harzen zu gießen.

Geschwindigkeit für Kleinserienproduktion

Die Herstellung einer Silikonform ist deutlich schneller und kostengünstiger als die Bearbeitung einer Stahl- oder Aluminiumform für den Spritzguss.

Sobald die Form fertig ist, dauert das Gießen eines Teils nur wenige Stunden. Dies ermöglicht die schnelle Herstellung von Dutzenden von Teilen, was es zu einem idealen Verfahren für iterative Designprüfungen und schnelle Produktionsläufe macht.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartige Kombination aus Qualität, Geschwindigkeit und Materialoptionen macht den Vakuumguss zu einem wichtigen Werkzeug in vielen Sektoren.

Funktionsprototypen

Dies ist die häufigste Anwendung. Ingenieure und Designer verwenden Vakuumguss, um Prototypen für Form-, Passungs- und Funktionstests zu erstellen.

Da die Teile aus Materialien hergestellt werden können, die den Endverbrauchskunststoffen ähneln, liefern diese Prototypen ein weitaus realistischeres Feedback als ein einfacher 3D-Druck.

Marketing- und Verkaufsbeispiele

Für Messen, Investoren-Pitches oder Benutzertests ist das Erscheinungsbild entscheidend.

Der Vakuumguss erzeugt Teile mit einer Oberflächengüte, die optisch nicht von einem massenproduzierten Produkt zu unterscheiden ist. Teile können lackiert, texturiert und veredelt werden, um beeindruckende Marketingmodelle zu erstellen.

Kleinserienproduktion

Für Nischenprodukte mit begrenzter Nachfrage oder für die Ersteinführung eines neuen Produkts ist Vakuumguss eine kostengünstige Produktionsmethode.

Es ermöglicht Unternehmen, ein Produkt auf den Markt zu bringen und die Nachfrage zu testen, bevor sie sich zu den massiven Investitionskosten für Spritzgusswerkzeuge verpflichten. Eine einzelne Silikonform kann typischerweise 20 bis 50 Teile produzieren, abhängig von der Komplexität und dem Material.

Entwicklung medizinischer Geräte

Die Möglichkeit, biokompatible oder sterilisierbare Harze zu verwenden, macht den Vakuumguss für die Prototypenentwicklung von Gehäusen für medizinische Geräte, chirurgischen Führungen und anatomischen Modellen von unschätzbarem Wert.

Der hohe Detaillierungsgrad ist entscheidend für die Replikation komplexer organischer Formen.

Die Kompromisse verstehen

Kein Herstellungsverfahren ist für jede Situation perfekt. Vertrauenswürdige Entscheidungen ergeben sich aus dem Verständnis der Einschränkungen.

Der Vorteil: Vermeidung von Hartwerkzeugkosten

Der Hauptvorteil ist wirtschaftlicher Natur. Vakuumguss vermeidet die Zehntausende von Dollar und Monate an Vorlaufzeit, die für Spritzgusswerkzeuge erforderlich sind. Dies senkt die Eintrittsbarriere für die Herstellung hochwertiger Kunststoffteile dramatisch.

Die Einschränkung: Lebensdauer der Form

Eine Silikonform ist nicht dauerhaft. Sie verschlechtert sich mit jedem Guss aufgrund chemischer Reaktionen und thermischer Belastung.

Nach etwa 20-50 Gussvorgängen verliert die Form ihre feinen Details und Maßhaltigkeit, sodass eine neue Form aus dem Urmodell hergestellt werden muss. Aus diesem Grund ist das Verfahren nicht für die Großserienproduktion geeignet.

Die Einschränkung: Kosten pro Teil bei Volumen

Obwohl die anfängliche Einrichtung kostengünstig ist, sind die Kosten pro Teil höher als beim Spritzguss.

Die manuelle Arbeit beim Gießen und die begrenzte Lebensdauer der Form bedeuten, dass mit zunehmendem Volumen der Spritzguss schnell zur wirtschaftlicheren Wahl wird.

Ist Vakuumguss die richtige Wahl für Sie?

Verwenden Sie dieses Framework, um festzustellen, ob der Prozess mit Ihren Projektzielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf einem einzelnen Konzeptmodell liegt: 3D-Druck ist fast immer schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Prototypen (10-50 Einheiten) zum Testen liegt: Vakuumguss ist die ideale Wahl aufgrund seiner produktionsähnlichen Materialien und Oberflächen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Markteinführung (50-500 Einheiten) liegt: Vakuumguss ist ein hervorragendes Brückenwerkzeug zur Produktion, um die frühe Nachfrage zu befriedigen, bevor in Hartwerkzeuge investiert wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (1.000+ Einheiten) liegt: Sie müssen in Spritzguss investieren, um die niedrigstmöglichen Kosten pro Teil zu erzielen.

Indem Sie seine spezifischen Stärken und Einschränkungen verstehen, können Sie Vakuumguss als leistungsstarkes Werkzeug für Innovation und effiziente Produktentwicklung nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Typisches Volumen |

|---|---|---|

| Funktionsprototypen | Realistische Materialeigenschaften zum Testen | 1 - 50 Einheiten |

| Marketing- & Verkaufsbeispiele | Produktionsähnliche ästhetische Oberfläche | 1 - 50 Einheiten |

| Kleinserienproduktion | Kostengünstige Brücke zur Massenproduktion | 20 - 50 Einheiten pro Form |

| Entwicklung medizinischer Geräte | Biokompatible Harze, hohe Detailgenauigkeit für komplexe Formen | 1 - 50 Einheiten |

Benötigen Sie hochwertige Prototypen oder eine Kleinserienproduktion?

Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien bereitzustellen, die fortschrittliche Fertigungsprozesse wie den Vakuumguss ermöglichen. Ob in Forschung und Entwicklung, der Entwicklung medizinischer Geräte oder im Produktdesign – die richtigen Werkzeuge sind entscheidend für den Erfolg.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen kann, hervorragende Ergebnisse in Ihren Prototyping- und Produktionsabläufen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

Andere fragen auch

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung