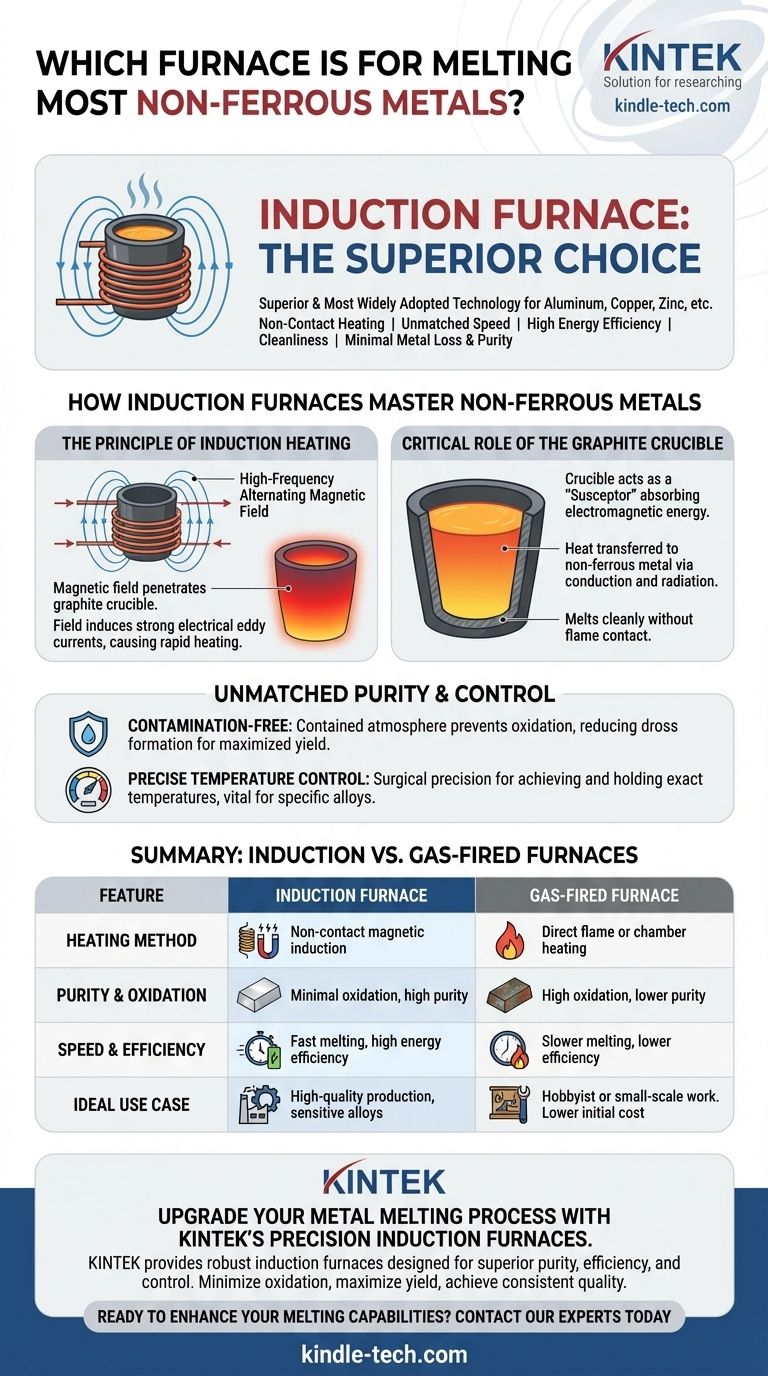

Zum Schmelzen der meisten Nichteisenmetalle ist der Induktionsofen die überlegene und am weitesten verbreitete Technologie. Seine Methode der berührungslosen Erwärmung bietet unübertroffene Geschwindigkeit, Energieeffizienz und Sauberkeit, was ihn ideal für Materialien wie Aluminium, Kupfer und Zink macht, bei denen Reinheit und minimaler Metallverlust entscheidend sind.

Der Hauptgrund für seine Wirksamkeit liegt in seiner Funktionsweise: Ein Induktionsofen verwendet ein Magnetfeld, um einen Graphittiegel zu erhitzen, der wiederum das Metall im Inneren schmilzt. Dieser indirekte, kontrollierte Heizprozess minimiert Verunreinigungen und Oxidation, ein häufiges Problem bei traditionellen flammenbasierten Öfen.

Wie Induktionsöfen Nichteisenmetalle meistern

Um zu verstehen, warum die Induktionstechnologie der Standard für hochwertiges Nichteisenschmelzen ist, müssen wir ihr grundlegendes Funktionsprinzip betrachten. Es ist eine saubere, geschlossene und hocheffiziente Methode zur Wärmeerzeugung genau dort, wo sie benötigt wird.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen verwendet keine Flamme oder externes Heizelement. Stattdessen erzeugt er ein starkes, hochfrequentes wechselndes Magnetfeld.

Dieses Magnetfeld durchdringt einen Graphittiegel, der sich in der Spule des Ofens befindet. Das Feld induziert starke elektrische Wirbelströme im Graphit, wodurch dieser aufgrund seines natürlichen elektrischen Widerstands schnell erhitzt wird.

Die entscheidende Rolle des Graphittiegels

Der Graphittiegel ist die Schlüsselkomponente. Er fungiert als „Suszeptor“, der die elektromagnetische Energie absorbiert und in reine Wärme umwandelt.

Diese Wärme wird dann durch Leitung und Strahlung auf die Nichteisenmetallcharge im Tiegel übertragen. Das Metall schmilzt sauber, ohne jemals mit einer Flamme oder Verbrennungsprodukten in Kontakt zu kommen.

Unübertroffene Reinheit und Kontrolle

Diese Methode bietet zwei entscheidende Vorteile für Nichteisenmetalle. Erstens verhindert die geschlossene Atmosphäre, dass das Metall mit Sauerstoff reagiert, wodurch die Bildung von Schlacke (Verunreinigungen und Oxide) drastisch reduziert und Ihr Ertrag maximiert wird.

Zweitens kann die Leistungsaufnahme mit chirurgischer Präzision gesteuert werden, sodass Sie exakte Temperaturen erreichen und halten können. Dies ist entscheidend für Legierungen mit spezifischen Gießtemperaturanforderungen.

Die Kompromisse verstehen

Obwohl Induktionsöfen der professionelle Standard für Qualität sind, ist es wichtig, sie mit anderen Methoden abzuwägen, um das Gesamtbild zu verstehen. Die Wahl beinhaltet immer ein Abwägen von Leistung gegen Kosten und Komplexität.

Induktionsöfen: Hauptvorteile

Die Hauptvorteile sind klar:

- Geschwindigkeit: Ein leistungsstarker Induktionsofen kann eine volle Ladung in Minuten schmelzen.

- Effizienz: Mehr Energie wird direkt in nutzbare Wärme umgewandelt im Vergleich zu brennstoffbetriebenen Öfen, bei denen viel an die Umwelt verloren geht.

- Sauberkeit: Der Prozess erzeugt keine Verbrennungsgase, was zu einem saubereren Endprodukt und einer saubereren Arbeitsumgebung führt.

Überlegungen und Einschränkungen

Der Hauptnachteil sind die Anfangsinvestitionen. Induktionsöfen und ihre zugehörigen Stromversorgungen stellen höhere Kapitalkosten dar als einfache Gas- oder Propanöfen.

Sie erfordern auch eine robuste elektrische Infrastruktur für den Betrieb, die möglicherweise nicht in jeder Werkstatt verfügbar ist.

Gasbefeuerte Öfen: Die Alternative

Der traditionellere Ansatz besteht darin, Brenner zu verwenden, die mit Erdgas oder Propan betrieben werden. Diese Öfen erhitzen das Metall durch direkte Flammenbeaufschlagung oder durch Erhitzen einer Kammer.

Obwohl sie billiger zu bauen oder zu kaufen sind, führt diese Methode zu einer erheblichen Oxidation, da die Atmosphäre der offenen Flamme reich an Sauerstoff ist. Dies führt zu einem größeren Metallverlust und kann Verunreinigungen in die Schmelze einbringen, was besonders problematisch für empfindliche Metalle wie Aluminium ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von Ihren spezifischen Zielen hinsichtlich Qualität, Volumen und Budget ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen und Produktionseffizienz liegt: Ein Induktionsofen ist die definitive Wahl für konsistente, hochwertige Ergebnisse mit minimalem Metallverlust.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten für Hobby- oder Kleinserienarbeiten liegt: Ein gasbefeuerter Ofen kann ein praktikabler Ausgangspunkt sein, aber Sie müssen bereit sein, die erheblichen Nachteile der Oxidation und der Verunreinigungskontrolle zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen extrem hochtemperaturbeständiger Metalle (über 1800 °C) liegt: Ein spezialisierter Hochleistungs-Induktionsofen ist die einzig praktische und effiziente Lösung.

Letztendlich ist die Investition in die richtige Schmelztechnologie eine direkte Investition in die Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Gasbefeuerter Ofen |

|---|---|---|

| Heizmethode | Berührungslose magnetische Induktion | Direkte Flammen- oder Kammerheizung |

| Reinheit & Oxidation | Minimale Oxidation, hohe Reinheit | Hohe Oxidation, geringere Reinheit |

| Geschwindigkeit & Effizienz | Schnelles Schmelzen, hohe Energieeffizienz | Langsamer schmelzen, geringere Effizienz |

| Idealer Anwendungsfall | Hochwertige Produktion, empfindliche Legierungen | Hobby- oder Kleinserienarbeiten |

| Anschaffungskosten | Höhere Investition | Niedrigere Anschaffungskosten |

Verbessern Sie Ihren Metallschmelzprozess mit den Präzisions-Induktionsöfen von KINTEK.

Als Spezialisten für Laborgeräte bietet KINTEK robuste Induktionsöfen, die entwickelt wurden, um die überragende Reinheit, Effizienz und Kontrolle zu liefern, die Ihre Nichteisenmetallarbeiten erfordern. Minimieren Sie Oxidation, maximieren Sie den Ertrag und erzielen Sie konsistente, hochwertige Ergebnisse.

Bereit, Ihre Schmelzkapazitäten zu erweitern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre Laboranforderungen zu finden.

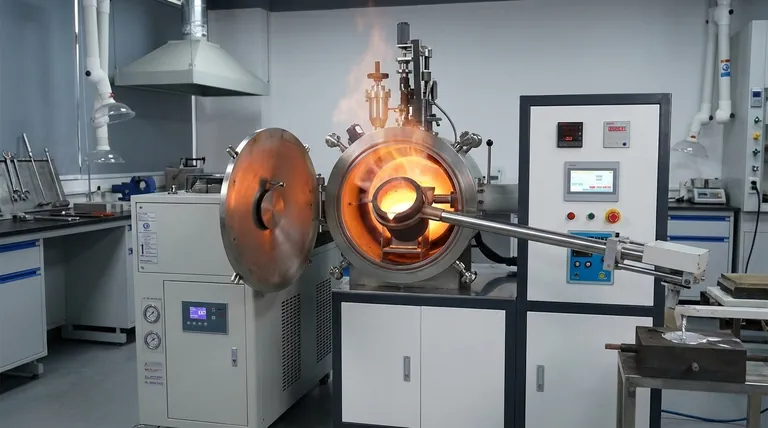

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Funktioniert Induktionserwärmung bei allen Metallen? Entdecken Sie die Geheimnisse der effizienten Metallerwärmung

- Wie kann ich die Effizienz meines Induktionsofens steigern? Ein ganzheitlicher Leitfaden zu niedrigeren Kosten und höherer Leistung

- Was ist der Zweck eines Induktionsofens? Sauberes, effizientes Schmelzen von Metallen erreichen

- Was ist der Hochtemperaturofen? Induktionsöfen führen mit über 1800°C

- Was ist das Grundprinzip des Induktionsofens? Schnelles, sauberes Schmelzen von Metall erreichen

- Woraus bestehen Induktionsöfen? Schlüsselkomponenten für effizientes Schmelzen von Metallen

- Wie heiß muss ein Schmelzofen sein, um Kupfer zu schmelzen? Erreichen Sie einen perfekten Guss bei 1150-1200°C

- Welchen Temperaturbereich hat der Induktionsschmelzofen? Finden Sie die richtige Hitze für Ihre Metalle