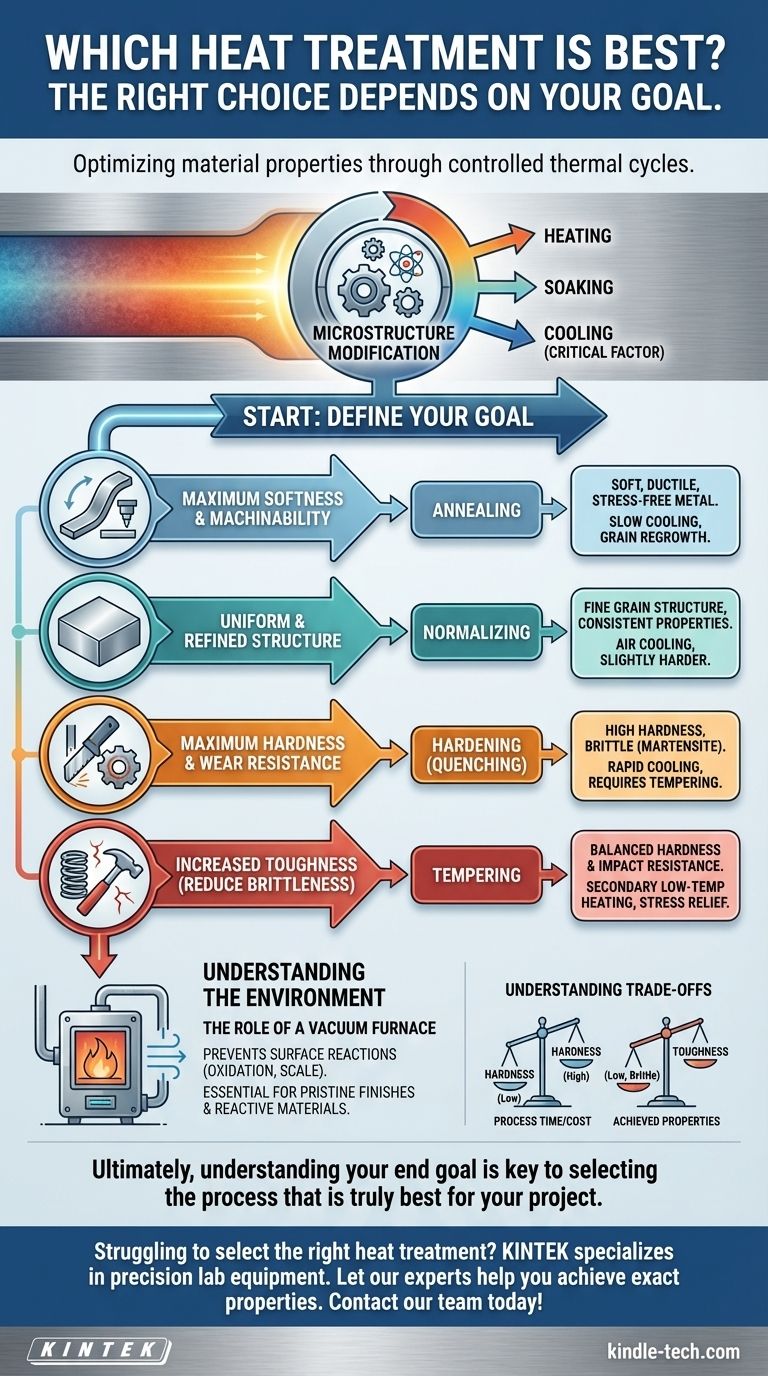

Die „beste“ Wärmebehandlung ist diejenige, die die Eigenschaften eines Metalls präzise modifiziert, um den Anforderungen einer bestimmten Anwendung gerecht zu werden. Es gibt kein universelles Beste; die optimale Wahl hängt vollständig davon ab, ob Ihr Ziel darin besteht, das Material für die Bearbeitung weicher, für Verschleißfestigkeit härter oder zur Verhinderung von Brüchen zäher zu machen. Die Auswahl des richtigen Prozesses erfordert zunächst das Verständnis Ihres gewünschten Ergebnisses.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, eine einzige „beste“ Methode zu finden, sondern den spezifischen thermischen Zyklus – Erhitzen, Halten und Abkühlen – zu wählen, der die innere Mikrostruktur des Metalls gezielt verändert, um einen gewünschten Satz mechanischer Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen.

Der Zweck der Wärmebehandlung: Eigenschaften verändern

Die Wärmebehandlung ist die kontrollierte Anwendung von Wärme zur Veränderung der inneren Struktur eines Materials und damit seiner physikalischen und mechanischen Eigenschaften. Sie verändert nicht die Form des Metalls, aber sie verändert grundlegend sein Verhalten.

Die Rolle der Mikrostruktur

Auf mikroskopischer Ebene bestehen Metalle aus Kristallkörnern. Die Größe, Form und Zusammensetzung dieser Körner – zusammenfassend als Mikrostruktur bezeichnet – bestimmen, wie das Metall funktioniert. Die Wärmebehandlung ist das Werkzeug zur Steuerung dieser Mikrostruktur.

Die drei kritischen Stufen

Jeder Wärmebehandlungsprozess besteht aus drei Stufen:

- Erwärmen: Das Material wird mit kontrollierter Geschwindigkeit auf eine bestimmte Temperatur gebracht.

- Halten (Haltezeit): Das Material wird für eine festgelegte Dauer bei dieser Temperatur gehalten, um eine gleichmäßige innere Veränderung zu gewährleisten.

- Abkühlen: Das Material wird mit einer spezifischen, kontrollierten Geschwindigkeit wieder auf Raumtemperatur abgekühlt. Die Abkühlgeschwindigkeit ist oft der kritischste Faktor für die Bestimmung der End-Eigenschaften.

Häufige Ziele und die entsprechenden Behandlungen

Die „beste“ Behandlung wird durch Ihr Ziel definiert. Hier sind die häufigsten Zielsetzungen und die Prozesse, mit denen sie erreicht werden.

Ziel: Maximale Weichheit und Bearbeitbarkeit

Um den weichsten, duktilsten und am besten bearbeitbaren Zustand zu erreichen, ist der Hauptprozess das Glühen. Das Material wird erhitzt und dann sehr langsam abgekühlt, oft indem es über Nacht im isolierten Ofen verbleibt.

Dieses langsame Abkühlen ermöglicht es den inneren Kristallkörnern, zu einem großen, gleichmäßigen und spannungsarmen Zustand zurückzuwachsen. Dadurch werden innere Spannungen aus früheren Fertigungsschritten gelöst und das Metall lässt sich leicht formen oder bearbeiten.

Ziel: Eine gleichmäßige und verfeinerte Struktur

Zur Erzeugung eines gleichmäßigeren und vorhersagbareren Materials dient das Normalisieren. Ähnlich wie beim Glühen wird das Metall erhitzt, aber das Abkühlen erfolgt an der freien Luft, was deutlich schneller ist.

Dieses schnellere Abkühlen erzeugt eine feinere, verfeinerte Kornstruktur. Das resultierende Material ist etwas härter und fester als ein geglühtes, aber gleichmäßiger und konsistenter, was es zu einem guten „Standardzustand“ vor nachfolgenden Härtungsoperationen macht.

Ziel: Maximale Härte und Verschleißfestigkeit

Wenn das Ziel darin besteht, Stahl so hart wie möglich zu machen, ist der Prozess das Härten, auch bekannt als Abschrecken (Quenching). Dabei wird der Stahl erhitzt und dann extrem schnell abgekühlt, indem er in ein Medium wie Wasser, Öl oder Zwangsluft getaucht wird.

Dieses schnelle Abschrecken „fängt“ die Mikrostruktur in einem sehr harten, spröden Zustand ein, der als Martensit bekannt ist. Das resultierende Bauteil weist eine ausgezeichnete Verschleißfestigkeit auf, ist aber für die meisten Anwendungen ohne eine anschließende Behandlung zu spröde.

Ziel: Erhöhte Zähigkeit (Reduzierung der Sprödigkeit)

Ein gehärtetes Bauteil ist oft zu spröde, um nützlich zu sein. Anlassen (Tempering) ist eine sekundäre Wärmebehandlung bei niedriger Temperatur, die unmittelbar nach dem Abschrecken durchgeführt wird. Sie reduziert einen Teil der extremen Härte und baut die durch das Abschrecken entstandenen inneren Spannungen ab.

Das Ergebnis ist eine deutliche Zunahme der Zähigkeit – der Fähigkeit, Stößen ohne Bruch standzuhalten – auf Kosten einer geringfügigen Härteabnahme. Das endgültige Gleichgewicht zwischen Härte und Zähigkeit wird präzise durch die Anlasstemperatur und -zeit gesteuert.

Die Prozessumgebung verstehen

Über den Heiz- und Kühlzyklus hinaus ist auch die Umgebung, in der die Behandlung stattfindet, ein wichtiger Aspekt.

Die Rolle eines Vakuumofens

Die Vakuumwärmebehandlung ist keine Behandlungsart an sich, sondern eine Methode zur Durchführung einer Behandlung wie Glühen oder Härten. Der Prozess wird in einer versiegelten Kammer durchgeführt, aus der die Luft entfernt wurde.

Der Hauptvorteil eines Vakuums besteht darin, dass es Oberflächenreaktionen verhindert. Ohne Sauerstoff bildet sich kein Zunder (Oxidschichten) auf dem Metallteil, wodurch dessen Oberfläche sauber und glänzend bleibt. Dies macht eine kostspielige Nachbehandlung und Reinigung überflüssig.

Wann ist ein Vakuum notwendig?

Eine Vakuumumgebung ist entscheidend für Materialien, die leicht mit Luft reagieren, wie Titan oder hochlegierte Werkzeugstähle. Sie wird auch dann gewählt, wenn die endgültige Oberflächengüte ein vorrangiges Anliegen ist, da sie ein Teil mit einer makellosen, unveränderten Oberfläche liefert. Der Hinweis auf Energieeffizienz ist ebenfalls gültig, da moderne Vakuumöfen hochoptimiert sind.

Die Abwägungen verstehen

Die Wahl einer Wärmebehandlung beinhaltet immer das Abwägen konkurrierender Eigenschaften und Kosten.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss. Ein Material, das extrem hart ist, ist fast immer spröde. Ein Material, das sehr zäh (nicht spröde) ist, ist typischerweise weicher. Das Ziel von Härten gefolgt von Anlassen ist es, die ideale Balance für die spezifische Anwendung zu finden.

Risiko von Verzug und Rissbildung

Das schnelle Abkühlen beim Härten erzeugt enorme innere Spannungen. Diese Spannungen können dazu führen, dass Teile, insbesondere solche mit komplexen Formen oder scharfen Ecken, während des Prozesses verziehen, sich verformen oder sogar reißen. Eine Verlangsamung der Abschreckrate reduziert dieses Risiko, verringert jedoch auch die erreichbare Härte.

Prozesszeit und Kosten

Das Glühen erfordert einen sehr langen Abkühlzyklus, was die Ofenkapazität bindet und die Kosten erhöht. Das Normalisieren ist schneller und im Allgemeinen kostengünstiger. Härten und Anlassen ist ein zweistufiger Prozess, der eine sorgfältige Kontrolle erfordert und Komplexität sowie Kosten hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Um den besten Prozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall für eine umfangreiche Bearbeitung so weich wie möglich zu machen: Glühen ist die richtige Wahl, da seine langsame Abkühlrate die duktilste und spannungsfreiste Struktur erzeugt.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einheitliches, zuverlässiges Material vor der Weiterverarbeitung zu erzeugen: Normalisieren liefert eine verfeinerte Kornstruktur und konsistente Eigenschaften zu einem angemessenen Preis.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Härte für Verschleißfestigkeit liegt (z. B. für ein Schneidwerkzeug): Härten (Abschrecken) gefolgt von einem spezifischen Anlasszyklus ist der einzige Weg, dies zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer perfekten, sauberen Oberfläche des Endteils liegt: Die Durchführung der ausgewählten Wärmebehandlung in einem Vakuumofen ist die ideale Methode.

Letztendlich ist das Verständnis Ihres Endziels der Schlüssel, um die Kraft der Wärmebehandlung freizusetzen und den Prozess auszuwählen, der für Ihr Projekt wirklich am besten geeignet ist.

Zusammenfassungstabelle:

| Ziel | Empfohlener Prozess | Wichtigstes Ergebnis |

|---|---|---|

| Maximale Weichheit & Bearbeitbarkeit | Glühen | Weiches, duktiles, spannungsfreies Metall |

| Gleichmäßige & verfeinerte Struktur | Normalisieren | Feine Kornstruktur, konsistente Eigenschaften |

| Maximale Härte & Verschleißfestigkeit | Härten (Abschrecken) | Hohe Härte, spröder Zustand (erfordert Anlassen) |

| Erhöhte Zähigkeit (Reduzierung der Sprödigkeit) | Anlassen | Ausgewogene Härte und Schlagfestigkeit |

| Makellose Oberflächengüte | Vakuumwärmebehandlung | Saubere, zunderfreie Oberfläche, keine Oxidation |

Sie haben Schwierigkeiten, die richtige Wärmebehandlung für Ihre Labormaterialien auszuwählen? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich fortschrittlicher Öfen für Glüh-, Härte- und Vakuumwärmebehandlungsprozesse. Unsere Experten können Ihnen helfen, die exakten Materialeigenschaften zu erzielen, die Sie benötigen – sei es überlegene Härte, verbesserte Zähigkeit oder eine fehlerfreie Oberflächengüte. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen die Effizienz und Ergebnisse Ihres Labors optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen