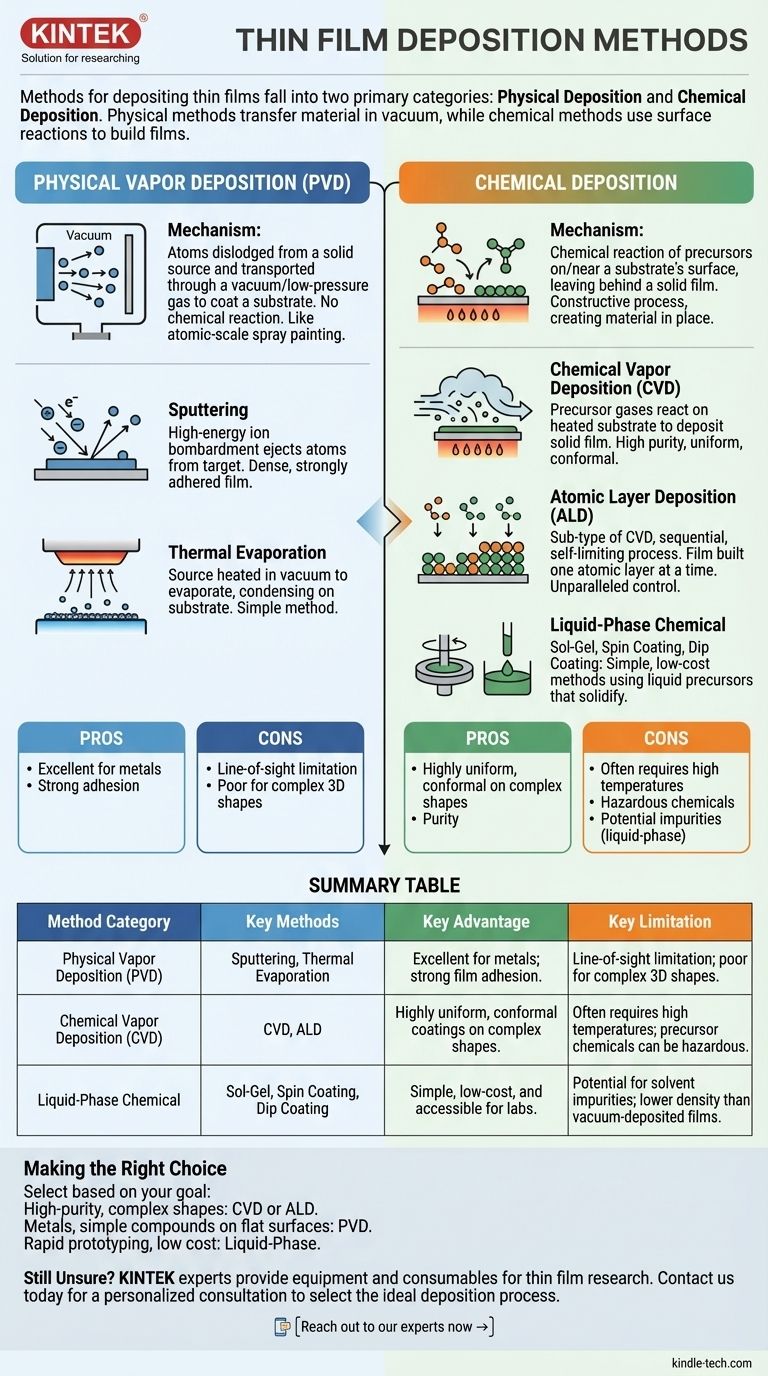

Die primären Methoden zur Abscheidung von Dünnschichten lassen sich in zwei Hauptkategorien einteilen: Physikalische Abscheidung und Chemische Abscheidung. Physikalische Methoden, wie Sputtern und thermische Verdampfung, beinhalten die physische Übertragung von Material von einer Quelle auf ein Substrat, oft unter Vakuum. Chemische Methoden, einschließlich der chemischen Gasphasenabscheidung (CVD) und Sol-Gel-Techniken, nutzen chemische Reaktionen auf einer Oberfläche, um die Schicht Schicht für Schicht aufzubauen.

Die Wahl zwischen physikalischer und chemischer Abscheidung hängt nicht davon ab, welche Methode „besser“ ist, sondern welcher Prozess die richtige Kontrolle, Materialverträglichkeit und Skalierbarkeit für Ihr spezifisches Ziel bietet. Physikalische Methoden „bewegen“ im Wesentlichen vorhandene Atome, während chemische Methoden den Film aus chemischen Vorläufern „aufbauen“.

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Um die richtige Technik auszuwählen, müssen Sie zunächst den grundlegenden Unterschied in der Funktionsweise dieser beiden Methodenfamilien verstehen.

Was ist physikalische Gasphasenabscheidung (PVD)?

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) umfasst Methoden, bei denen Atome von einem festen Quellmaterial gelöst und durch ein Vakuum oder ein Niederdruckgas transportiert werden, um ein Substrat zu beschichten.

Bei der Bildung der Schicht selbst ist keine chemische Reaktion beteiligt. Stellen Sie es sich wie einen Sprühvorgang im atomaren Maßstab vor, bei dem winzige Partikel der „Farbe“ (des Quellmaterials) direkt auf die zu beschichtende Oberfläche gelangen.

Was ist chemische Abscheidung?

Methoden der chemischen Abscheidung beinhalten die Reaktion chemischer Vorläufer auf oder in der Nähe der Oberfläche eines Substrats, wodurch eine feste Schicht zurückbleibt.

Dieser Prozess ist fundamental konstruktiv. Anstatt Material nur zu bewegen, wird es durch eine kontrollierte chemische Umwandlung direkt vor Ort erzeugt. Eine Analogie ist, wenn Dampf (der Vorläufer) auf einer kalten Scheibe (dem Substrat) kondensiert und gefriert, um eine gleichmäßige Eisschicht (die Schicht) zu bilden.

Ein genauerer Blick auf physikalische Abscheidungsmethoden

PVD-Techniken sind die Arbeitstiere der Industrie, insbesondere für Metalle und einfache keramische Verbindungen.

Sputtern (Zerstäubung)

Beim Sputtern wird ein Target aus dem gewünschten Schichtmaterial in einer Vakuumkammer mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen.

Dieser Beschuss wirkt wie ein Sandstrahlgerät im atomaren Maßstab und schlägt Atome vom Target ab. Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich dort ab, wodurch eine dichte und fest haftende Schicht entsteht.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Das Quellmaterial wird in einem Hochvakuum erhitzt, bis es verdampft und gasförmig wird.

Dieser Dampf bewegt sich dann geradlinig und im Sichtkontakt und kondensiert auf einem kühleren Substrat, ähnlich wie Wasserdampf auf einem kalten Glas kondensiert. Variationen wie die Elektronenstrahlverdampfung verwenden einen fokussierten Elektronenstrahl, um das Material zu erhitzen.

Ein genauerer Blick auf chemische Abscheidungsmethoden

Chemische Methoden bieten einzigartige Vorteile, insbesondere bei der Herstellung hochreiner, gleichmäßiger Schichten über komplexen Oberflächen.

Chemische Gasphasenabscheidung (CVD)

Bei CVD werden Vorläufergase in eine Reaktionskammer mit einem beheizten Substrat eingeleitet. Die Hitze löst eine chemische Reaktion aus, wodurch sich ein fester Stoff auf dem Substrat abscheidet.

CVD ist bekannt für die Herstellung außergewöhnlich reiner und gleichmäßiger (konformer) Beschichtungen, die selbst komplexe, dreidimensionale Formen gleichmäßig bedecken können. Die Plasma-unterstützte CVD (PECVD) ist eine Variante, die Plasma nutzt, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen.

Atomlagenabscheidung (ALD)

ALD ist ein Untertyp von CVD, der die höchste Präzision bietet. Es funktioniert, indem Vorläufergase nacheinander in einem sequenziellen, selbstlimitierenden Prozess zugeführt werden.

Dies ermöglicht den Aufbau einer Schicht buchstäblich eine einzelne Atomlage nach der anderen, was eine beispiellose Kontrolle über Dicke und Zusammensetzung bietet.

Sol-Gel, Spin Coating und Tauchbeschichtung

Dies sind chemische Methoden in flüssiger Phase, die oft einfacher und kostengünstiger sind als vakuumgestützte Techniken.

Beim Spin Coating (Schleuderbeschichtung) wird ein flüssiger Vorläufer auf ein Substrat getropft und mit hoher Geschwindigkeit gedreht, um eine dünne, gleichmäßige Schicht zu erzeugen. Sol-Gel und Dip Coating (Tauchbeschichtung) beinhalten das Auftragen einer flüssigen chemischen Lösung, die beim Trocknen oder Erhitzen zu einer Schicht erstarrt.

Die Abwägungen verstehen

Keine einzelne Methode ist für jede Anwendung perfekt. Die Einschränkungen jedes Ansatzes sind entscheidend für Ihre Entscheidung.

PVD: Sichtlinienbeschränkungen

Da die Atome bei PVD in einer geraden Linie von der Quelle zum Ziel wandern, kann es schwierig sein, die „beschatteten“ Bereiche komplexer 3D-Objekte gleichmäßig zu beschichten. Dies ist ein erheblicher Nachteil für nicht ebene Substrate.

CVD: Temperatur- und Chemiebeschränkungen

Traditionelle CVD erfordert oft sehr hohe Substrattemperaturen, was empfindliche Materialien wie Polymere oder bestimmte Elektronik beschädigen kann. Die Vorläuferchemikalien können auch hochgiftig, korrosiv oder teuer sein.

Flüssigphasenverfahren: Einfachheit vs. Reinheit

Obwohl einfach und kostengünstig, können Methoden wie Spin Coating Lösungsmittelverunreinigungen in die endgültige Schicht einbringen. Sie erreichen möglicherweise auch nicht die gleiche Dichte oder Haftung wie Schichten, die in einer Vakuumumgebung hergestellt wurden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Methode erfordert die Abstimmung der Prozessfähigkeiten mit dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung komplexer Formen liegt: CVD oder ALD sind aufgrund ihrer chemischen, konformen Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen oder einfachen Verbindungen auf ebenen Flächen liegt: PVD-Methoden wie Sputtern und Verdampfung sind hochwirksam, zuverlässig und werden in der Industrie weit verbreitet eingesetzt.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder kostengünstiger Anwendung liegt: Flüssigphasenmethoden wie Spin Coating oder Sol-Gel bieten eine zugängliche und unkomplizierte Lösung, insbesondere im Laborumfeld.

Letztendlich ist das Verständnis des grundlegenden Mechanismus jeder Methode der Schlüssel zur Auswahl der richtigen Abscheidungstechnik für Ihr Ziel.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselmethoden | Primärer Mechanismus | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung | Physische Bewegung von Atomen von einer Quelle zu einem Substrat im Vakuum. | Ausgezeichnet für Metalle; starke Schichthaftung. | Sichtlinienbeschränkung; schlecht für komplexe 3D-Formen. |

| Chemische Gasphasenabscheidung (CVD) | CVD, ALD (Atomlagenabscheidung) | Chemische Reaktion von Vorläufern auf der Substratoberfläche. | Hochgleichmäßige, konforme Beschichtungen auf komplexen Formen. | Erfordert oft hohe Temperaturen; Vorläuferchemikalien können gefährlich sein. |

| Chemische Flüssigphasenverfahren | Sol-Gel, Spin Coating, Tauchbeschichtung | Auftragen eines flüssigen Vorläufers, der zu einer Schicht erstarrt. | Einfach, kostengünstig und für Labore zugänglich. | Potenzial für Lösungsmittelverunreinigungen; geringere Dichte als vakuumabgeschiedene Schichten. |

Immer noch unsicher, welche Dünnschichtabscheidungsmethode für Ihr Projekt die richtige ist?

Die Wahl der richtigen Technik ist entscheidend, um die gewünschten Schichteigenschaften zu erzielen, sei es hohe Reinheit, gleichmäßige Abdeckung komplexer Formen oder eine kostengünstige Laborlösung. Die Experten von KINTEK helfen Ihnen gerne weiter.

Wir liefern die Ausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Dünnschichtforschung und -produktion, einschließlich Systemen für Sputtern (PVD), CVD und mehr.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung. Wir helfen Ihnen bei der Auswahl des idealen Abscheidungsprozesses, der Ihren spezifischen Material-, Leistungs- und Budgetzielen entspricht.

Kontaktieren Sie jetzt unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung