Kurz gesagt: Die Wärmebehandlung beeinflusst die mechanischen Eigenschaften eines Materials tiefgreifend. Die signifikantesten Veränderungen treten bei der Härte, Festigkeit, Duktilität, Zähigkeit und Verschleißfestigkeit eines Materials auf. Diese Veränderungen sind nicht willkürlich; sie sind das direkte Ergebnis kontrollierter Erhitzungs- und Abkühlzyklen, die die innere Mikrostruktur des Materials manipulieren.

Das zentrale Prinzip, das es zu verstehen gilt, ist, dass die Wärmebehandlung die chemische Zusammensetzung eines Materials nicht verändert. Stattdessen ordnet sie die mikroskopische Innenstruktur des Materials neu an – sein Kristallgitter und seine Korngrenzen –, um spezifische, wünschenswerte technische Eigenschaften zu erzielen.

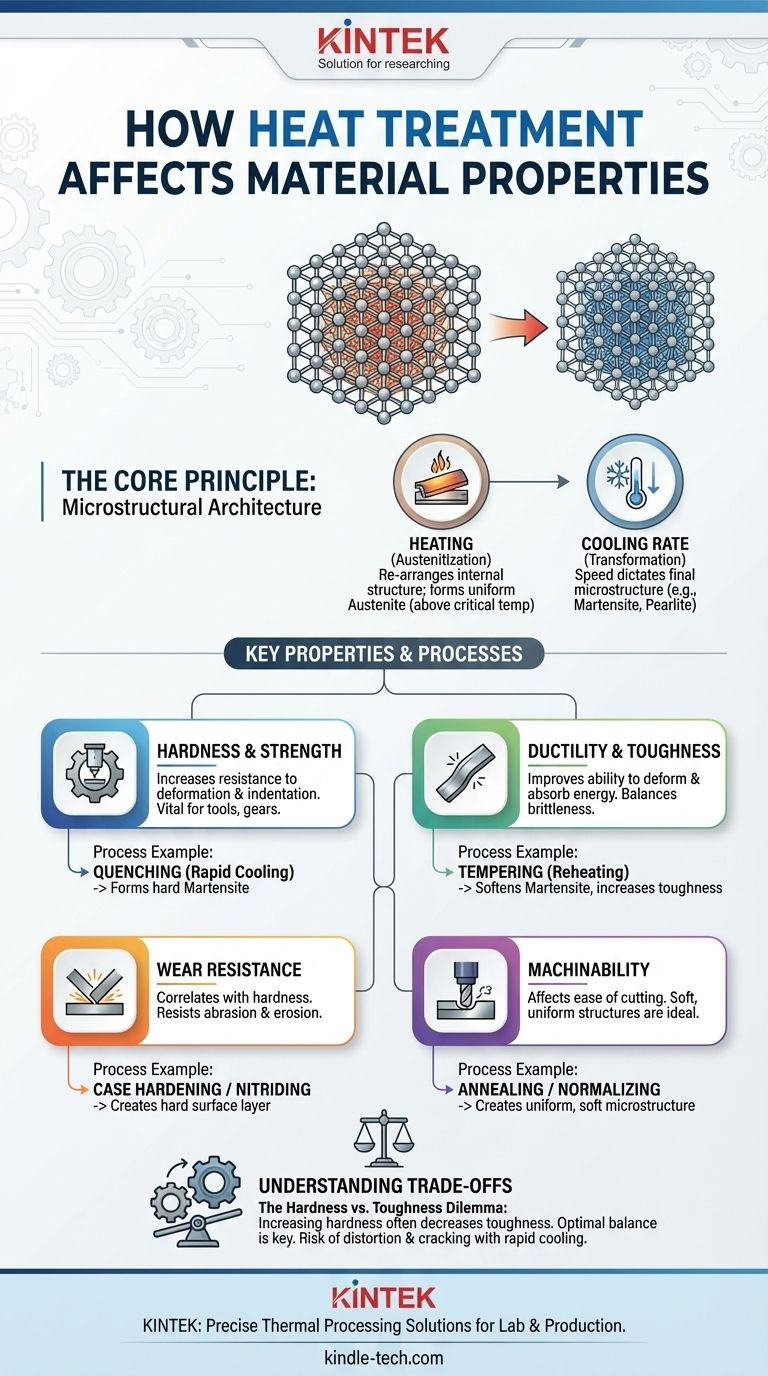

Wie die Wärmebehandlung grundlegend funktioniert

Die Wärmebehandlung lässt sich am besten als eine Form der „mikrostrukturellen Architektur“ verstehen. Man nimmt die vorhandene Atomstruktur des Materials, löst sie durch Hitze auf und formt sie dann durch Kontrolle der Abkühlgeschwindigkeit in eine neue Struktur um.

Die Rolle der Erhitzung (Austenitisierung)

Bei Kohlenstoffstählen beginnt der Prozess mit dem Erhitzen des Materials über eine kritische Temperatur (typischerweise zwischen 723 °C und 912 °C).

Bei dieser Temperatur wandelt sich die Standardkristallstruktur von Eisen in eine Phase namens Austenit um. Austenit hat die einzigartige Fähigkeit, eine erhebliche Menge Kohlenstoff in seiner Struktur zu lösen und so eine homogene, feste Lösung zu bilden.

Die Rolle der Abkühlgeschwindigkeit (Umwandlung)

Die Eigenschaften des Endmaterials werden vollständig davon bestimmt, was mit dem Austenit beim Abkühlen geschieht. Die Geschwindigkeit der Abkühlung bestimmt die endgültige Mikrostruktur.

- Langsames Abkühlen (z. B. an der Luft oder im Ofen): Dies gibt den Kohlenstoffatomen Zeit, aus dem Eisengitter zu diffundieren und weiche, duktile Strukturen wie Perlit und Ferrit zu bilden. Dies ist die Grundlage für Prozesse wie das Glühen.

- Schnelles Abkühlen (z. B. Abschrecken in Wasser oder Öl): Dies kühlt das Material so schnell ab, dass die Kohlenstoffatome im Eisengitter eingeschlossen werden. Dies erzeugt eine stark verspannte und verzerrte Struktur namens Martensit, die extrem hart und spröde ist.

Die spezifischen betroffenen Eigenschaften

Die während des Abkühlens erzeugten Mikrostrukturen bestimmen direkt die endgültigen mechanischen Eigenschaften des Bauteils.

Härte und Festigkeit

Dies ist das häufigste Ziel der Wärmebehandlung. Die Bildung harter Mikrostrukturen wie Martensit oder Bainit erhöht den Widerstand des Materials gegen Eindrückung und Verformung dramatisch. Deshalb werden Werkzeuge, Lager und Zahnräder fast immer wärmebehandelt.

Duktilität und Zähigkeit

Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und Zähigkeit (die Fähigkeit, Energie vor dem Bruch zu absorbieren) stehen oft in umgekehrtem Verhältnis zur Härte.

Ein vollständig gehärteter, martensitistischer Stahl ist sehr spröde. Ein Prozess namens Anlassen – das erneute Erhitzen des gehärteten Stahls auf eine niedrigere Temperatur – wird verwendet, um den Martensit leicht weicher zu machen, was seine Zähigkeit und Duktilität erheblich erhöht.

Verschleißfestigkeit

Die Verschleißfestigkeit korreliert direkt mit der Härte. Eine härtere Oberfläche kann der Abnutzung, Erosion und Adhäsion durch Kontakt mit anderen Oberflächen besser widerstehen. Wärmebehandlungen wie das Einsatzhärten oder Nitrieren sind speziell darauf ausgelegt, eine extrem harte Oberflächenschicht zu erzeugen.

Zerspanbarkeit

Die Mikrostruktur eines Materials beeinflusst auch, wie leicht es geschnitten werden kann. Sehr harte Materialien sind schwer zu bearbeiten, während sehr weiche Materialien „gummiartig“ sein können und eine schlechte Oberflächengüte aufweisen.

Prozesse wie Glühen oder Normalisieren werden eingesetzt, um eine gleichmäßige, weiche Mikrostruktur zu erzeugen, die ideal für Zerspanungsvorgänge ist.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; sie beinhaltet eine Reihe kritischer technischer Kompromisse.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte und Festigkeit eines Materials erhöhen, verringern Sie fast immer dessen Zähigkeit, was es spröder macht. Das Ziel eines Prozesses wie Abschrecken und Anlassen ist es, den optimalen Gleichgewichtspunkt für eine bestimmte Anwendung zu finden.

Risiko von Verzug und Rissbildung

Das schnelle Abkühlen eines Teils von einer hohen Temperatur induziert enorme innere Spannungen. Diese Spannung kann dazu führen, dass sich das Teil verzieht, seine Abmessungen ändert oder in schweren Fällen Risse bekommt. Die Kontrolle der Abkühlraten und der Teilegeometrie ist entscheidend, um diese Fehler zu vermeiden.

Materialbeschränkungen

Nicht alle Materialien sprechen auf eine Wärmebehandlung an. Die Wirkung hängt stark von der chemischen Zusammensetzung der Legierung ab. Bei Stählen ist der Kohlenstoffgehalt der wichtigste Faktor, der die „Härtbarkeit“ bestimmt – seine Fähigkeit, Martensit zu bilden und hart zu werden. Stähle mit niedrigem Kohlenstoffgehalt können durch Abschrecken und Anlassen allein nicht wesentlich gehärtet werden.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Wärmebehandlungsprozess wird immer ausgewählt, um ein gewünschtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie einen Prozess, der ein schnelles Abschrecken zur Bildung von Martensit beinhaltet, wie z. B. Durchhärten oder Einsatzhärten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit oder Umformbarkeit liegt: Verwenden Sie Glühen, um die weichstmögliche Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Bruchfestigkeit liegt: Verwenden Sie Abschrecken gefolgt von Anlassen, um eine zähe, angelassene Martensitstruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entlastung innerer Spannungen durch Schweißen oder Umformen liegt: Verwenden Sie einen Prozess zur Spannungsarmglühung bei niedriger Temperatur, der die mechanischen Kerneigenschaften nicht wesentlich verändert.

Letztendlich ermöglicht Ihnen die Wärmebehandlung, ein Standardmaterial zu nehmen und seine Eigenschaften präzise auf die Anforderungen seiner spezifischen Anwendung zuzuschneiden.

Zusammenfassungstabelle:

| Betroffene Eigenschaft | Wirkung der Wärmebehandlung | Beispiel für gängiges Verfahren |

|---|---|---|

| Härte & Festigkeit | Erhöht sich dramatisch | Abschrecken (Schnelles Abkühlen) |

| Duktilität & Zähigkeit | Erhöht sich (nach dem Anlassen) | Anlassen |

| Verschleißfestigkeit | Verbessert sich erheblich | Einsatzhärten, Nitrieren |

| Zerspanbarkeit | Verbessert sich für einfachere Bearbeitung | Glühen, Normalisieren |

Müssen Sie die Eigenschaften Ihrer Materialien präzise anpassen? Der richtige Wärmebehandlungsprozess ist der Schlüssel, um die perfekte Balance zwischen Härte, Festigkeit und Zähigkeit für Ihre spezifische Anwendung zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungslaborgeräte und Verbrauchsmaterialien bereitzustellen, die für eine präzise thermische Verarbeitung erforderlich sind. Ob Sie neue Legierungen entwickeln oder die Produktion optimieren, unsere Lösungen helfen Ihnen, zuverlässige und reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei Herausforderungen in der Materialwissenschaft und Wärmebehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochscher-Dispergieremulgator bei auf ionischen Flüssigkeiten basierenden Pickering-Emulsionen? Erreichen Sie Laborpräzision

- Ist die Herstellung im Labor gezüchteter Diamanten illegal? Die Wahrheit über Legalität und Transparenz

- Kann Biomasse Kohle ersetzen? Die komplexe Realität einer grünen Energiealternative

- Was ist der Unterschied zwischen Sinter und Pellets? Optimieren Sie Ihren Hochofen mit der richtigen Agglomerationswahl

- Warum wird KBr bei der FTIR-Probenvorbereitung verwendet? Erhalten Sie klare, genaue IR-Spektren mit der richtigen Pellet-Technik

- Erfolgt Sputtern im Vakuum? Entdecken Sie, wie Vakuum eine überlegene Dünnschichtabscheidung ermöglicht

- Was sind die Endprodukte der Pyrolyse? Verwandeln Sie Abfall in Pflanzenkohle, Öl und Synthesegas

- Warum wird hochreiner Stickstoff zur Desoxygenierung verwendet? Gewährleistung der Genauigkeit bei HTHP-Korrosionsexperimenten