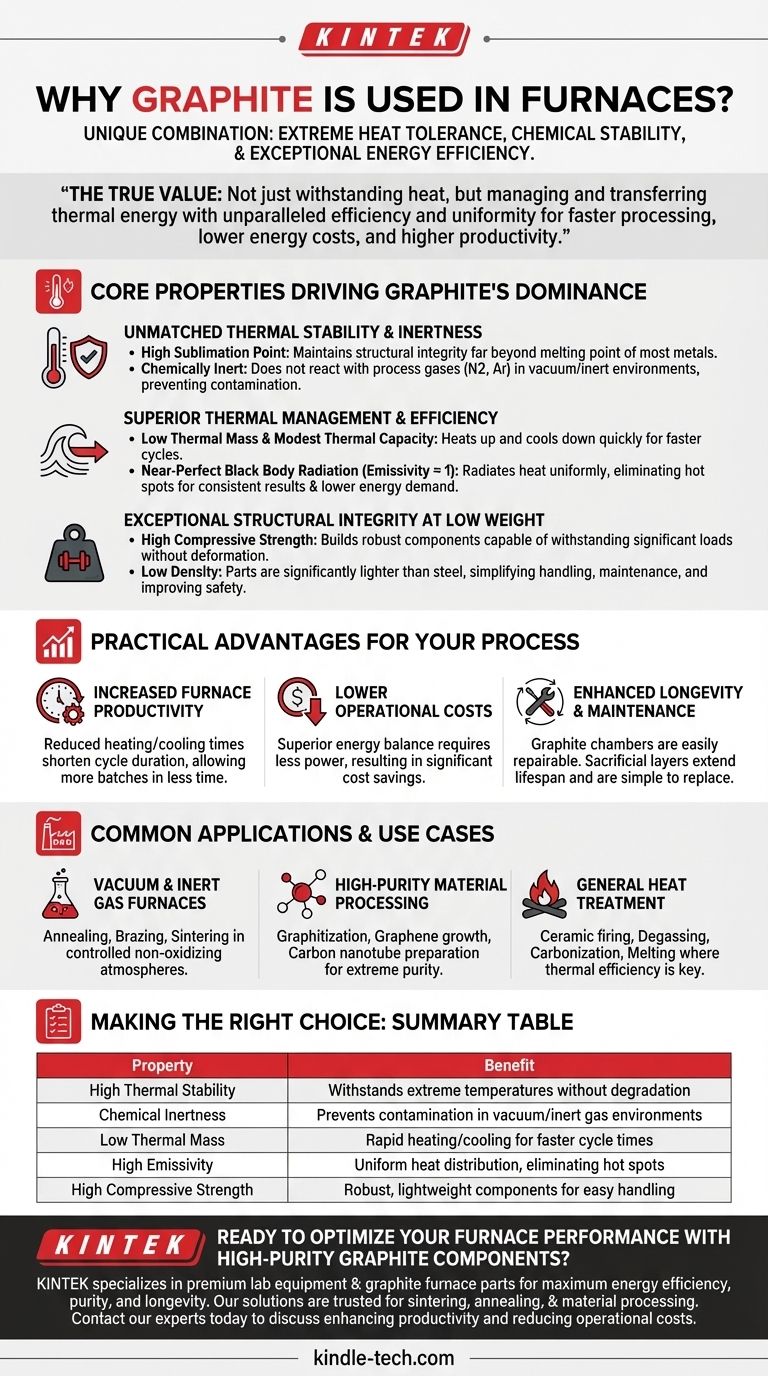

Im Grunde genommen wird Graphit in Öfen verwendet, weil es eine einzigartige Kombination aus extremer Hitzetoleranz, chemischer Stabilität und außergewöhnlicher Energieeffizienz besitzt, die nur wenige andere Materialien erreichen können. Seine Fähigkeit, zuverlässig bei hohen Temperaturen, im Vakuum oder in Inertgasatmosphäre zu arbeiten, macht es zu einer unverzichtbaren Komponente für anspruchsvolle industrielle Prozesse.

Der wahre Wert von Graphit in einem Ofen liegt nicht nur in seiner Fähigkeit, Hitze standzuhalten, sondern in seiner Kraft, thermische Energie mit beispielloser Effizienz und Gleichmäßigkeit zu steuern und zu übertragen. Dies führt zu schnelleren Prozessen, niedrigeren Energiekosten und höherer Produktivität.

Die Kerneigenschaften, die die Dominanz von Graphit bestimmen

Um zu verstehen, warum Graphit so verbreitet ist, müssen wir uns seine grundlegenden Materialeigenschaften ansehen. Es ist nicht nur ein Merkmal, sondern das Zusammenspiel mehrerer Eigenschaften, die es zur überlegenen Wahl für Ofenkonstruktionen und -komponenten machen.

Unübertroffene thermische Stabilität und Inertheit

Graphit hat einen extrem hohen Sublimationspunkt, wodurch es seine strukturelle Integrität bei Temperaturen beibehält, die weit über dem Schmelzpunkt der meisten Metalle liegen.

Entscheidend ist, dass Graphit in Vakuum- oder kontrollierten Atmosphärenöfen chemisch inert ist. Es reagiert nicht mit Prozessgasen wie Stickstoff und Argon, wodurch eine Kontamination der behandelten Werkstücke verhindert wird.

Überlegenes Wärmemanagement und Effizienz

Graphit besitzt eine relativ geringe thermische Masse und eine moderate Wärmekapazität. Das bedeutet, dass es sich sehr schnell aufheizt und abkühlt, was die für jeden Ofenzyklus benötigte Zeit verkürzt.

Darüber hinaus weist Graphit nahezu perfekte Schwarzstrahlungsbedingungen mit einem Emissionsgrad nahe 1 auf. Dies gewährleistet, dass die Wärme gleichmäßig im gesamten Ofenraum abgestrahlt wird, wodurch Hot Spots eliminiert und konsistente Ergebnisse erzielt werden. Diese Kombination von Eigenschaften führt direkt zu einem geringeren Gesamtenergiebedarf.

Außergewöhnliche strukturelle Integrität bei geringem Gewicht

Obwohl es leicht ist, besitzt Graphit eine sehr hohe Druckfestigkeit. Dies ermöglicht die Konstruktion robuster Ofenkomponenten, die erheblichen Belastungen standhalten können, ohne sich zu verformen.

Die geringe Dichte von Graphit macht Ofenteile erheblich leichter als vergleichbare Stahlroste oder -elemente. Dies vereinfacht die Handhabung, erleichtert Wartungszyklen und trägt zu einer sichereren Arbeitsumgebung bei.

Verständnis der praktischen Vorteile

Diese grundlegenden Eigenschaften führen direkt zu spürbaren betrieblichen Vorteilen, die sich auf Effizienz, Kosten und Langlebigkeit auswirken.

Gesteigerte Ofenproduktivität

Da Graphit reduzierte Heiz- und Abkühlzeiten ermöglicht, ist die Gesamtdauer jedes Arbeitszyklus kürzer. Dies ermöglicht es den Bedienern, mehr Chargen in der gleichen Zeit zu verarbeiten, was die Ofenproduktivität direkt steigert.

Niedrigere Betriebskosten

Die überlegene Energiebilanz, die Graphitkomponenten bieten, bedeutet, dass weniger Energie benötigt wird, um die Zieltemperaturen zu erreichen und zu halten. Diese Energieeffizienz führt über die Lebensdauer des Ofens zu erheblichen Kosteneinsparungen.

Verbesserte Langlebigkeit und Wartung

Graphit-Ofenkammern sind dafür bekannt, leicht reparierbar zu sein. Um ihre Lebensdauer weiter zu verlängern, können sie mit Opferbeschichtungen geschützt werden, die einfacher und kostengünstiger auszutauschen sind als die gesamte Kammerauskleidung.

Häufige Anwendungen und Anwendungsfälle

Die einzigartigen Eigenschaften von Graphit machen es ideal für eine Vielzahl von Hochtemperaturanwendungen, bei denen Präzision und Reinheit entscheidend sind.

Vakuum- und Inertgasöfen

Seine Nichtreaktivität macht Graphit zum bevorzugten Material für Prozesse wie Glühen, Löten und Sintern, die in einer kontrollierten, nicht-oxidierenden Atmosphäre durchgeführt werden müssen, um das Werkstück zu schützen.

Verarbeitung hochreiner Materialien

Graphitöfen sind in Bereichen, die extreme Reinheit und Temperaturkontrolle erfordern, wie z.B. Graphitierung, Graphenwachstum und die Herstellung von Kohlenstoffnanoröhrchen, unerlässlich.

Allgemeine Wärmebehandlung

Das Material wird auch häufig für allgemeine Prozesse wie Keramikbrennen, Entgasen, Verkohlung und Schmelzen verwendet, wo seine thermische Effizienz und Stabilität hoch geschätzt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Materials ist eine strategische Entscheidung, die auf den spezifischen Zielen Ihrer thermischen Anwendung basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Geschwindigkeit liegt: Die geringe thermische Masse und der hohe Emissionsgrad von Graphit sind ideal, um schnelle, gleichmäßige Heiz- und Abkühlzyklen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit im Vakuum liegt: Die chemische Inertheit von Graphit bei extremen Temperaturen ist unerlässlich, um die Kontamination empfindlicher Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und einfacher Handhabung liegt: Die geringe Dichte und hohe Festigkeit von Graphitkomponenten reduzieren die körperliche Belastung und das Unfallrisiko im Vergleich zu schwereren Metallalternativen.

Letztendlich ist die Verwendung von Graphit eine bewusste Entscheidung, um Leistung, Effizienz und Zuverlässigkeit in den anspruchsvollsten thermischen Umgebungen zu optimieren.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Hohe thermische Stabilität | Hält extremen Temperaturen ohne Zersetzung stand |

| Chemische Inertheit | Verhindert Kontamination in Vakuum-/Inertgasumgebungen |

| Geringe thermische Masse | Schnelles Aufheizen/Abkühlen für kürzere Zykluszeiten |

| Hoher Emissionsgrad | Gleichmäßige Wärmeverteilung, Eliminierung von Hot Spots |

| Hohe Druckfestigkeit | Robuste, leichte Komponenten für einfache Handhabung |

Bereit, die Leistung Ihres Ofens mit hochreinen Graphitkomponenten zu optimieren? KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien, einschließlich Graphit-Ofenteilen, die für maximale Energieeffizienz, Prozessreinheit und Langlebigkeit entwickelt wurden. Unsere Lösungen werden von Laboren für Anwendungen wie Sintern, Glühen und Materialverarbeitung vertraut. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphitlösungen Ihre Produktivität steigern und die Betriebskosten senken können.

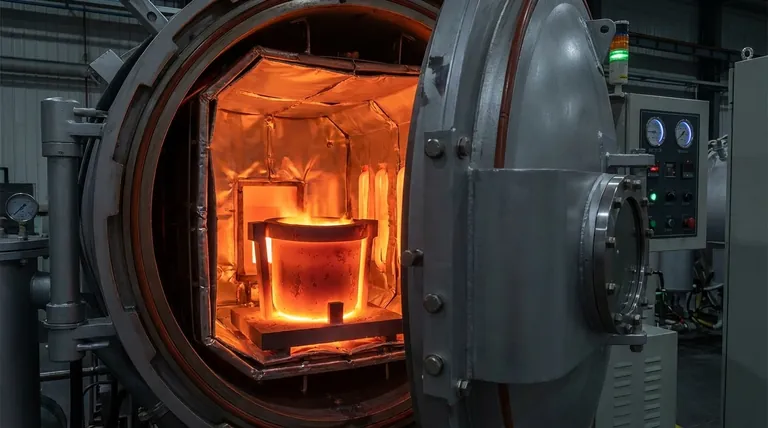

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist ein Laborofen? Der essentielle Leitfaden für Hochtemperaturpräzision

- Welche Rolle spielt ein Hochtemperatur-Wärmebehandlungsofen bei der Vorbereitung von Legierung 800H? Optimierung der OberflächenDiffusion

- Wie senkt man die Sintertemperatur? Dichte Materialien zu geringeren Kosten erzielen

- Wie hoch ist die Temperatur eines Vakuumofens? Thermische Grenzen für fortschrittliche Materialien ausreizen

- Was sind die Fehler der Wärmebehandlung? Rissbildung, Verzug und weiche Stellen vorhersagen und verhindern

- Wie wird der Glühprozess durchgeführt? Beherrschen Sie die Wärmebehandlung für weichere, festere Materialien

- Kann man Edelstahl löten oder hartlöten? Ja, mit der richtigen Vorbereitung und den richtigen Methoden.

- Was sind die Anwendungen des Hartlötens in der Industrie? Vielseitiges Verbinden für Luft- und Raumfahrt, Automobilindustrie & Medizin