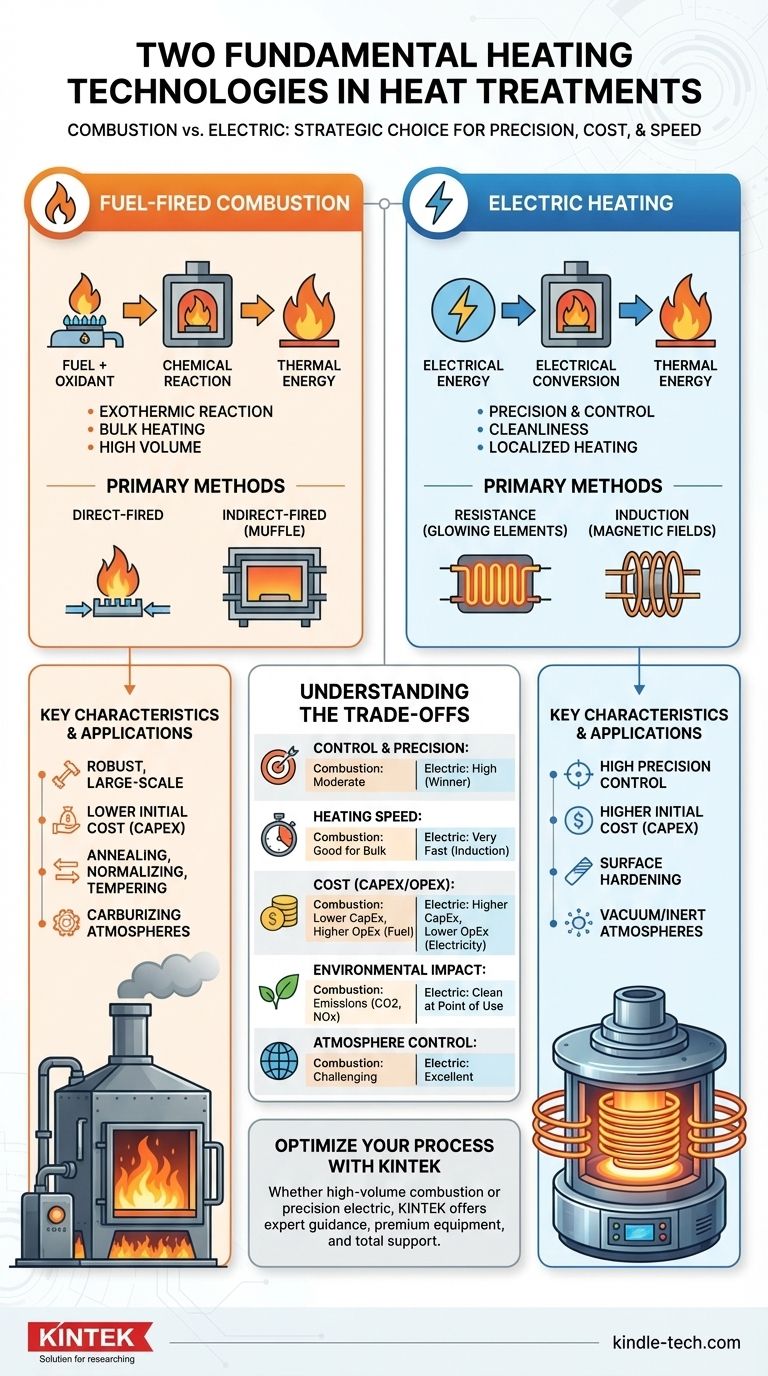

In der industriellen Wärmebehandlung sind die zwei grundlegenden Technologien zur Wärmeerzeugung die brennstoffbeheizte Verbrennung und die elektrische Beheizung. Diese beiden Kategorien stellen völlig unterschiedliche Methoden dar, um eine Energiequelle – chemisch oder elektrisch – in die thermische Energie umzuwandeln, die zur Veränderung der Mikrostruktur eines Materials erforderlich ist. Die Wahl zwischen ihnen bestimmt die Prozesskontrolle, Geschwindigkeit, Kosten und die endgültigen Eigenschaften des behandelten Bauteils.

Ihre Wahl zwischen Verbrennung und elektrischer Beheizung hängt nicht davon ab, was universell „besser“ ist. Es ist eine strategische Entscheidung, die auf dem spezifischen Gleichgewicht von Präzision, Betriebskosten, Heizgeschwindigkeit und Atmosphärenkontrolle basiert, das Ihre Anwendung erfordert.

Brennstoffbeheizte Verbrennung verstehen

Brennstoffbeheizte Öfen sind die traditionellen Arbeitspferde der Wärmebehandlungsindustrie. Sie erzeugen Wärme durch die exotherme chemische Reaktion der Verbrennung einer Brennstoffquelle mit einem Oxidationsmittel, typischerweise Luft.

Das Prinzip: Direkte und indirekte Beheizung

Verbrennungsöfen verbrennen Brennstoffe wie Erdgas, Propan oder Öl. Die entstehenden heißen Gase übertragen die Wärme hauptsächlich durch Konvektion und Strahlung auf das Werkstück.

In direkt beheizten Öfen stehen die Verbrennungsprodukte in direktem Kontakt mit den zu behandelnden Teilen. In indirekt beheizten (oder Muffel-) Öfen erfolgt die Verbrennung in einer separaten Kammer, die den Prozessraum von außen beheizt, um die Teile vor den Abgasen zu schützen.

Hauptmerkmale

Brennstoffbeheizte Systeme sind bekannt für ihre Fähigkeit, massive Mengen an thermischer Energie relativ kostengünstig zu erzeugen, was sie ideal für Großbetriebe macht.

Sie sind robust und gut geeignet zum Erhitzen großer, schwerer Bauteile oder großer Teilechargen, bei denen eine punktgenaue Temperaturgenauigkeit zweitrangig gegenüber dem Massendurchsatz ist.

Häufige Anwendungen

Diese Technologie zeichnet sich bei Prozessen wie dem Glühen, Normalisieren und Anlassen großer Stahlschmiedeteile und Gussteile aus. Sie wird auch häufig zum Aufkohlen verwendet, wo die durch die Verbrennung erzeugte kohlenstoffreiche Atmosphäre für den Prozess vorteilhaft sein kann.

Elektrische Beheizung verstehen

Die elektrische Beheizung wandelt elektrische Energie in thermische Energie um. Diese Methode zeichnet sich durch ihre Präzision und Sauberkeit aus und bietet verschiedene unterschiedliche Techniken zur Wärmeerzeugung und -übertragung.

Das Prinzip: Widerstand vs. Induktion

Die zwei häufigsten Formen der elektrischen Beheizung sind Widerstands- und Induktionsheizung.

Die elektrische Widerstandsheizung funktioniert wie ein Toaster. Elektrizität fließt durch Heizelemente mit hohem Widerstand, wodurch diese glühend heiß werden. Diese Wärme wird dann durch Strahlung und Konvektion auf das Werkstück übertragen.

Die Induktionsheizung ist grundlegend anders. Sie verwendet ein wechselndes Magnetfeld, um einen elektrischen Strom (einen Wirbelstrom) direkt innerhalb des leitfähigen Werkstücks zu induzieren. Der Eigenwiderstand des Materials gegen diesen internen Stromfluss erzeugt schnelle, lokalisierte Wärme von innen nach außen.

Hauptmerkmale

Das entscheidende Merkmal der elektrischen Beheizung ist die Kontrolle. Die Temperatur kann mit außergewöhnlicher Präzision geregelt werden, und der Prozess ist von Natur aus sauber, da keine Verbrennungsprodukte entstehen.

Die Induktionsheizung bietet eine unübertroffene Geschwindigkeit und die Fähigkeit, sehr spezifische Bereiche eines Teils zu erwärmen, was sie ideal für die Oberflächenhärtung macht. Die Widerstandsheizung bietet eine ausgezeichnete Temperaturgleichmäßigkeit innerhalb einer versiegelten, kontrollierten Atmosphäre.

Die Kompromisse verstehen: Verbrennung vs. Elektrizität

Die Wahl der richtigen Technologie erfordert eine nüchterne Bewertung der primären Kompromisse zwischen Investitionskosten, Betriebskontrolle und Umweltfaktoren.

Kontrolle und Präzision

Die elektrische Beheizung ist der klare Gewinner in puncto Präzision. Widerstandsöfen können Temperaturen innerhalb eines sehr engen Bereichs halten, und die Induktion ermöglicht eine präzise Kontrolle sowohl des beheizten Bereichs als auch der Tiefe der Wärmeeindringung. Die Verbrennungsheizung ist aufgrund der Art der Brennstoffverbrennung weniger präzise.

Heizgeschwindigkeit und Effizienz

Für die lokale Erwärmung ist die Induktion die schnellste verfügbare Methode, die einen Zyklus oft in Sekunden abschließt. Für die Massenerwärmung hängt die Gesamteffizienz sowohl von Verbrennungs- als auch von elektrischen Widerstandsöfen stark vom Ofendesign, der Isolierung und den Rekuperationssystemen ab, die Abwärme zurückgewinnen.

Kosten: Investitions- vs. Betriebskosten

Verbrennungsöfen haben typischerweise niedrigere anfängliche Investitionskosten (CapEx). Ihre Betriebskosten (OpEx) sind jedoch an schwankende Kraftstoffpreise und oft eine geringere thermische Effizienz gebunden.

Elektrische Systeme haben höhere CapEx, insbesondere für anspruchsvolle Induktionsanlagen. Ihre OpEx hängt von den Strompreisen ab, aber sie erreichen oft eine höhere Gesamtenergieeffizienz und erfordern weniger Wartung.

Umweltauswirkungen und Atmosphärenkontrolle

Die elektrische Beheizung ist am Einsatzort deutlich sauberer und erzeugt keine Emissionen. Dies erleichtert die Aufrechterhaltung einer spezifischen Ofenatmosphäre, wie z. B. ein Vakuum oder ein Inertgas wie Argon, was entscheidend ist, um Oxidation an empfindlichen Legierungen zu verhindern.

Die Verbrennung erzeugt CO2, NOx und andere Nebenprodukte. Während direkt beheizte Öfen eine spezifische Aufkohlungsatmosphäre erzeugen können, erfordert das Erreichen einer neutralen oder inerten Atmosphäre ein komplexeres und teureres indirekt beheiztes Design.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich an dem metallurgischen Ergebnis orientieren, das Sie erzielen müssen, und an den betrieblichen Gegebenheiten Ihrer Anlage.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung großer Teile in großen Mengen liegt: Die brennstoffbeheizte Verbrennung ist oft die wirtschaftlichste und praktischste Lösung.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision, Oberflächengüte und Prozesswiederholbarkeit liegt: Die elektrische Widerstandsheizung in einem Ofen mit kontrollierter Atmosphäre ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Geschwindigkeit und lokalisierter Oberflächenhärtung liegt: Die Induktionsheizung ist die unübertroffene Technologie für diese Aufgabe.

Indem Sie verstehen, wie diese beiden Kerntechnologien Wärme erzeugen und übertragen, können Sie die Methode, die Ihre erforderlichen Materialeigenschaften mit maximaler Effizienz und Kontrolle liefert, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Brennstoffbeheizte Verbrennung | Elektrische Beheizung |

|---|---|---|

| Wärmeerzeugung | Chemische Reaktion (Brennstoffverbrennung) | Umwandlung elektrischer Energie |

| Primäre Methoden | Direkt beheizt, Indirekt beheizt (Muffel) | Widerstand, Induktion |

| Am besten geeignet für | Große Mengen, große Teile, kostengünstige Massenheizung | Präzision, Sauberkeit, kontrollierte Atmosphären, lokale Heizung |

| Kontrolle & Präzision | Mäßig | Hoch (Ausgezeichnete Temperaturgleichmäßigkeit bei Widerstand; präzise Lokalisierung bei Induktion) |

| Geschwindigkeit | Gut für Massenheizung | Sehr schnell (insbesondere Induktion für lokale Heizung) |

| Kosten (CapEx/OpEx) | Niedrigere Anfangskosten (CapEx), Betriebskosten an Kraftstoffpreise gebunden | Höhere Anfangskosten (CapEx), Betriebskosten an Strompreise gebunden |

| Umweltauswirkungen | Erzeugt Emissionen (CO2, NOx) | Sauber am Einsatzort, keine direkten Emissionen |

| Atmosphärenkontrolle | Herausfordernd für inerte Atmosphären; kann Aufkohlungsatmosphären erzeugen | Ausgezeichnet für Vakuum, Inertgas oder präzise atmosphärische Bedingungen |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Wahl zwischen brennstoffbeheizter Verbrennung und elektrischer Beheizung ist eine entscheidende Entscheidung, die Ihre Produktqualität, Effizienz und Rentabilität beeinflusst. Ob Sie die robusten, hochvolumigen Fähigkeiten von Verbrennungssystemen oder die Präzision und Kontrolle von elektrischen Widerstands- und Induktionsöfen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die einzigartigen Anforderungen Ihres Labors zu erfüllen.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl der idealen Heiztechnologie basierend auf Ihren spezifischen Materialien, gewünschten Ergebnissen und betrieblichen Einschränkungen.

- Premium-Ausrüstung: Wir liefern zuverlässige, leistungsstarke Laboröfen und Heizsysteme, die auf Genauigkeit und Langlebigkeit ausgelegt sind.

- Umfassender Support: Von der Erstberatung bis zur Installation und Wartung stellen wir sicher, dass Ihre Wärmebehandlungsprozesse reibungslos und effizient ablaufen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre Wärmebehandlungsanforderungen zu besprechen und zu erfahren, wie unsere Lösungen bessere Ergebnisse für Ihre Forschung und Produktion erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre