Obwohl spezialisierte Hersteller wie American Elements für die Herstellung von Sputtertargets bekannt sind, ist die wichtigere Frage, was einen qualitativ hochwertigen Hersteller von einem Standardlieferanten unterscheidet. Die Herstellung dieser Komponenten ist ein hochspezialisiertes Feld der Materialwissenschaft, bei dem der Erfolg durch extreme Kontrolle über Materialreinheit, Dichte und Mikrostruktur definiert wird.

Der Schlüssel liegt darin zu verstehen, dass ein Sputtertarget kein einfaches Stück Metall ist; es ist eine hochtechnisch konstruierte Komponente. Bei der Auswahl eines Herstellers geht es weniger um einen Markennamen als vielmehr um seine nachgewiesene Fähigkeit, die genauen Materialeigenschaften zu kontrollieren, die die Qualität und Konsistenz Ihres Dünnschichtabscheidungsprozesses direkt beeinflussen.

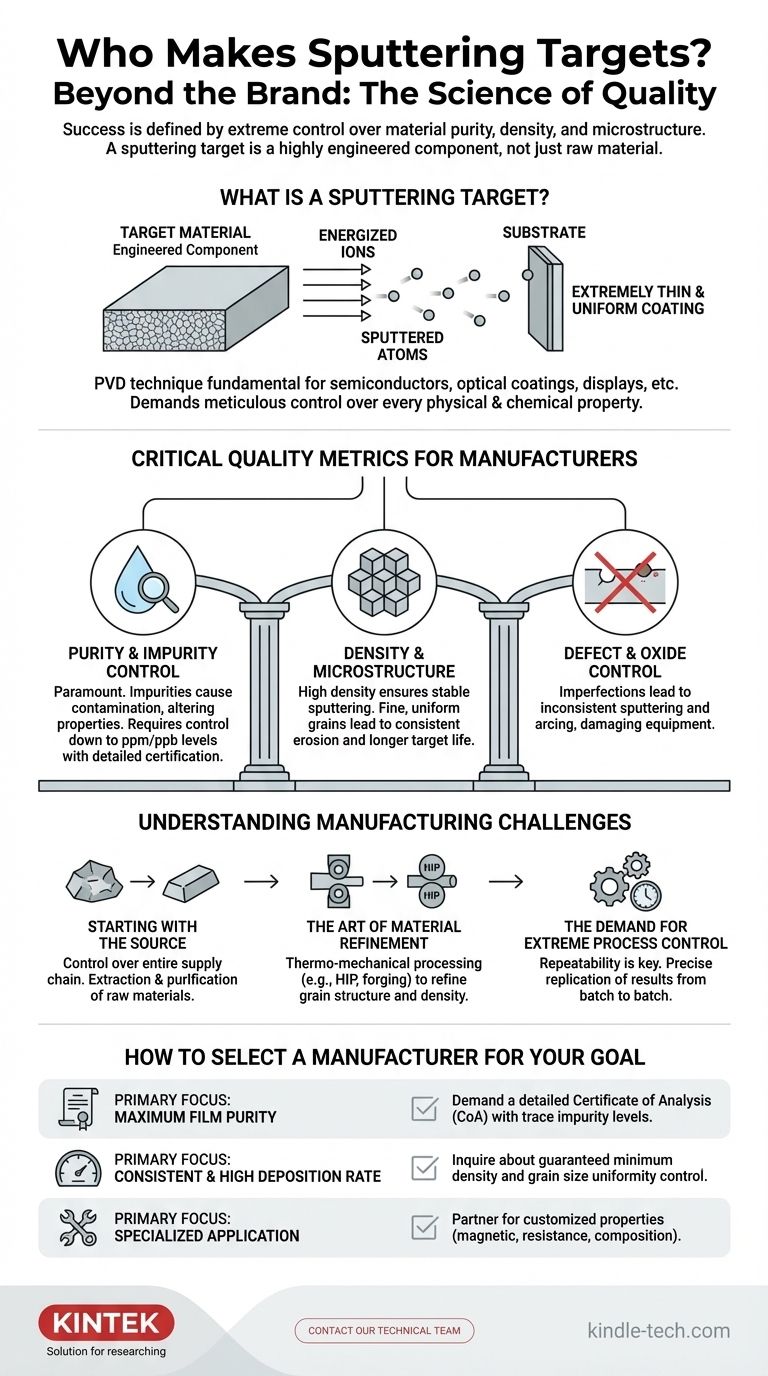

Was ist ein Sputtertarget?

Eine Grundlage der modernen Technologie

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), ein Prozess, der erstmals im 19. Jahrhundert entdeckt und in den 1920er Jahren für den praktischen Einsatz entwickelt wurde. Bei diesem Verfahren wird ein Targetmaterial mit energiereichen Ionen beschossen, wodurch Atome von der Oberfläche des Targets „gesputtert“ oder ausgestoßen werden.

Diese ausgestoßenen Atome wandern dann zu einem Substrat und lagern sich dort ab, wodurch eine extrem dünne und gleichmäßige Beschichtung entsteht. Diese Methode ist grundlegend für die Herstellung von Halbleitern, optischen Beschichtungen, Displays und anderen fortschrittlichen technologischen Produkten.

Weit mehr als ein Rohmaterial

Ein Sputtertarget unterliegt Qualitätsanforderungen, die um Größenordnungen höher sind als die traditioneller Industriematerialien. Es handelt sich um eine konstruierte Komponente, bei der nahezu jede physikalische und chemische Eigenschaft akribisch kontrolliert wird.

Dies liegt daran, dass selbst kleinste Unregelmäßigkeiten im Target zu erheblichen Defekten in der fertigen Dünnschicht führen und die Leistung und Zuverlässigkeit des Endprodukts beeinträchtigen können.

Kritische Qualitätskennzahlen für Hersteller

Reinheit und Verunreinigungskontrolle

Die Reinheit des Targetmaterials ist von größter Bedeutung. Jegliche Verunreinigungen im Target können auf die abgeschiedene Schicht übertragen werden und zu Kontaminationen führen, die deren elektrische, optische oder mechanische Eigenschaften verändern können.

Ein seriöser Hersteller muss den Verunreinigungsgehalt bis in den Bereich von Teilen pro Million (ppm) oder sogar Teilen pro Milliarde (ppb) kontrollieren und eine detaillierte Zertifizierung der Materialzusammensetzung liefern.

Dichte und Mikrostruktur

Eine hohe Dichte ist entscheidend für eine stabile und vorhersagbare Sputterrate. Targets mit geringer Dichte und Hohlräumen oder Porosität können zu inkonsistenter Abscheidung und dem Ausstoßen unerwünschter Mikrotröpfchen führen.

Ebenso beeinflussen die Korngröße und Gleichmäßigkeit der Kristallstruktur des Targets direkt, wie gleichmäßig sich das Target abnutzt. Die Fähigkeit eines Herstellers, feine, gleichmäßige Körner zu erzeugen, gewährleistet eine längere Lebensdauer des Targets und einen gleichmäßigeren Abscheidungsprozess.

Defekt- und Oxidkontrolle

Interne Defekte oder unkontrollierter Oxidgehalt im Targetmaterial sind erhebliche Fehlerquellen. Diese Unvollkommenheiten können zu inkonsistenten Sputterraten und Lichtbögen führen – einer instabilen elektrischen Entladung, die sowohl das Substrat als auch die Ausrüstung beschädigen kann.

Verständnis der Herausforderungen bei der Herstellung

Die Forderung nach extremer Prozesskontrolle

Die größte Herausforderung bei der Herstellung von Hochleistungs-Sputtertargets ist die Reproduzierbarkeit. Das Erreichen der erforderlichen Dichte und Kornstruktur erfordert komplexe thermo-mechanische Prozesse, und ein Hersteller muss in der Lage sein, diese Ergebnisse von Charge zu Charge präzise zu replizieren.

Beginnend bei der Quelle

Der Prozess beginnt mit der Gewinnung und Reinigung der Rohmaterialien. Ein Hersteller kann kein Target mit 99,999 % Reinheit herstellen, wenn er mit einem kontaminierten oder schlecht raffinierten Ausgangsmaterial beginnt. Die Kontrolle der gesamten Lieferkette ist ein Kennzeichen eines Qualitätspartners.

Die Kunst der Materialveredelung

Durch Prozesse wie heißisostatisches Pressen (HIP), Schmieden und Walzen verfeinern Hersteller die Kornstruktur des Materials. Diese thermo-mechanische Behandlung wandelt einen einfachen Metallbarren in ein Hochleistungs-Sputtertarget mit der gewünschten Dichte und Gleichmäßigkeit um.

So wählen Sie einen Hersteller für Ihr Ziel aus

Wenn Sie einen Hersteller von Sputtertargets bewerten, konzentrieren Sie sich auf dessen Fähigkeit, die für Ihre Anwendung entscheidenden Spezifikationen zu liefern.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmsreinheit liegt: Fordern Sie ein detailliertes Analysenzertifikat (CoA) an, das die genauen Gehalte an Spurenverunreinigungen angibt.

- Wenn Ihr Hauptaugenmerk auf einer konstanten und hohen Abscheidungsrate liegt: Erkundigen Sie sich nach der garantierten Mindestdichte und dem Prozess zur Kontrolle der Korngrößenverteilung.

- Wenn Ihr Hauptaugenmerk auf einer spezialisierten Anwendung liegt: Arbeiten Sie mit einem Hersteller zusammen, der Eigenschaften wie magnetische Permeabilität, Widerstand oder Zusammensetzung für fortschrittliche Materialien wie Samarium-Kobalt-Legierungen anpassen kann.

Letztendlich geht es bei der Auswahl des richtigen Herstellers darum, einen technischen Partner zu wählen, der die Materialwissenschaft hinter Ihrem Prozess versteht und kontrollieren kann.

Zusammenfassungstabelle:

| Wichtiges Auswahlkriterium | Warum es für Ihre Anwendung wichtig ist |

|---|---|

| Materialreinheit & Verunreinigungskontrolle | Gewährleistet eine kontaminationsfreie Dünnschicht, entscheidend für elektrische und optische Eigenschaften. |

| Hohe Dichte & Gleichmäßige Mikrostruktur | Garantiert eine stabile Sputterrate, gleichmäßige Abscheidung und längere Targetlebensdauer. |

| Defekt- & Oxidkontrolle | Verhindert Lichtbögen und Prozessinstabilität und schützt Ihr Substrat und Ihre Ausrüstung. |

| Reproduzierbarer Herstellungsprozess | Liefert Chargenkonstanz und Zuverlässigkeit für Ihre Produktionslinie. |

Bereit für eine überlegene Dünnschichtabscheidung?

Ihre Anwendung erfordert Präzision. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets, die für maximale Reinheit und Konsistenz entwickelt wurden.

Machen Sie unsere Expertise in der Materialwissenschaft zu Ihrem Vorteil. Kontaktieren Sie unser technisches Team noch heute, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen