Obwohl mehrere spezialisierte Firmen Systeme für das Spark Plasma Sintering (SPS) herstellen, ist Kintek Solution ein bemerkenswertes Beispiel, das in der Fachliteratur genannt wird. Über einen einzelnen Namen hinaus ist es wichtig zu verstehen, dass dies ein Nischenbereich mit einer Reihe globaler Anbieter ist, die jeweils Systeme anbieten, die auf spezifische Forschungs- und Produktionsanforderungen zugeschnitten sind. Die Technologie selbst, auch bekannt als Field-Assisted Sintering Technique (FAST), ist wichtiger als jeder einzelne Hersteller.

Die Kernentscheidung besteht nicht nur darin, einen Hersteller auszuwählen, sondern zu verstehen, ob der einzigartige SPS-Prozess – der einen direkten elektrischen Strom für eine extrem schnelle Verdichtung bei niedriger Temperatur verwendet – die richtige Lösung für Ihre spezifischen Material- und Anwendungsziele ist.

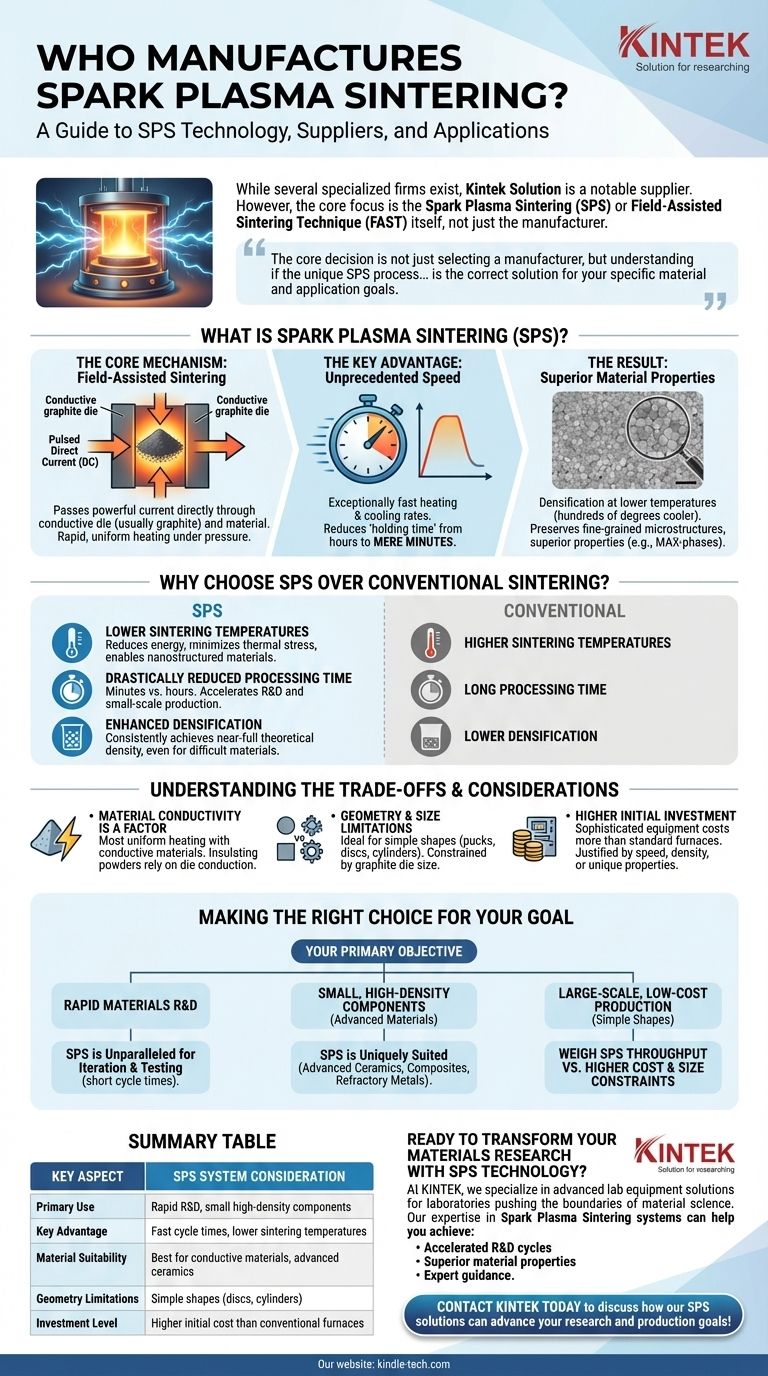

Was ist Spark Plasma Sintering (SPS)?

SPS ist ein revolutionärer Sinterprozess, der die Art und Weise, wie pulverförmige Materialien zu einer dichten, festen Masse konsolidiert werden, grundlegend verändert. Er geht über das langsame, indirekte Erhitzen eines herkömmlichen Ofens hinaus.

Der Kernmechanismus: Feldunterstütztes Sintern

Ein SPS-System leitet einen starken elektrischen Strom – typischerweise einen gepulsten Gleichstrom (DC) – direkt durch eine leitfähige Form, die normalerweise aus Graphit besteht.

Wenn das Materialpulver in der Form eine gewisse elektrische Leitfähigkeit aufweist, fließt der Strom auch durch das Material selbst.

Dies erzeugt eine schnelle, gleichmäßige Erwärmung sowohl von außen (der Form) als auch von innen (dem Pulver), alles unter angelegtem Druck.

Der Hauptvorteil: Beispiellose Geschwindigkeit

Die direkte, gleichzeitige Erwärmung ermöglicht außergewöhnlich schnelle Auf- und Abkühlraten.

Dadurch wird die erforderliche „Haltezeit“ bei Spitzentemperatur von Stunden, was bei herkömmlichen Methoden üblich ist, auf nur wenige Minuten reduziert.

Das Ergebnis: Überlegene Materialeigenschaften

Dieser schnelle Zyklus ermöglicht die Verdichtung bei deutlich niedrigeren Temperaturen, oft um Hunderte von Grad kühler als beim traditionellen Sintern. Dies bewahrt feinkörnige Mikrostrukturen und verhindert unerwünschtes Kornwachstum, was zu Materialien mit überlegenen mechanischen Eigenschaften führt. Es hat sich als besonders wirksam für fortschrittliche Materialien wie MAX-Phasen erwiesen.

Warum SPS gegenüber herkömmlichem Sintern wählen?

Der einzigartige Mechanismus von SPS bietet deutliche, messbare Vorteile gegenüber traditionellen ofenbasierten Methoden wie Warmpressen oder drucklosem Sintern.

Niedrigere Sintertemperaturen

Durch die Konsolidierung von Materialien bei niedrigeren Temperaturen reduziert SPS den Energieverbrauch und minimiert thermische Spannungen am Endteil. Es ermöglicht auch die Herstellung nanostrukturierter Materialien, die durch hohe Hitze sonst zerstört würden.

Drastisch reduzierte Prozesszeit

Die Fähigkeit, einen vollständigen Sinterzyklus in Minuten statt in Stunden abzuschließen, beschleunigt Forschung, Entwicklung und Kleinserienproduktion dramatisch und ermöglicht so eine schnellere Innovation.

Verbesserte Verdichtung

SPS erreicht konstant nahezu die volle theoretische Dichte, selbst bei Materialien, die notorisch schwer zu sintern sind. Dies ist entscheidend für Hochleistungsanwendungen, bei denen Porosität eine Fehlerquelle darstellt.

Abwägungen und Überlegungen verstehen

Obwohl die SPS-Technologie leistungsstark ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Materialleitfähigkeit ist ein Faktor

Die gleichmäßigste Erwärmung tritt auf, wenn das Material selbst leitfähig ist. Bei elektrisch isolierenden Pulvern beruht die Erwärmung ausschließlich auf der Wärmeleitung aus der Form, was weniger effizient und gleichmäßig sein kann.

Geometrie- und Größenbeschränkungen

Der Prozess wird durch die Größe und Form der Graphitformen begrenzt. Dies macht SPS ideal für die Herstellung einfacher Geometrien wie Scheiben, Platten und Zylinder, aber weniger geeignet für hochkomplexe, großformatige Teile.

Höhere Anfangsinvestition

SPS-Systeme sind hochentwickelte Geräte, die eine wesentlich höhere Kapitalinvestition als ein Standard-Hochtemperaturofen darstellen. Die Kosten müssen durch den Bedarf an Geschwindigkeit, Dichte oder einzigartigen Materialeigenschaften gerechtfertigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein SPS-System die richtige Investition ist, gleichen Sie die Stärken der Technologie mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialforschung und -entwicklung liegt: SPS ist aufgrund seiner unglaublich kurzen Zykluszeiten ein unvergleichliches Werkzeug für das schnelle Iterieren und Testen neuer Materialzusammensetzungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, hochdichter Komponenten aus schwer zu sinternden Materialien liegt: Der einzigartige Verdichtungsmechanismus von SPS macht es einzigartig geeignet für fortschrittliche Keramiken, Verbundwerkstoffe und hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kostengünstigen Produktion einfacher Formen liegt: Sie müssen die hohe Durchsatzleistung von SPS sorgfältig gegen die höheren Anfangskosten und Größenbeschränkungen im Vergleich zu herkömmlichen Methoden abwägen.

Letztendlich ist das Verständnis der grundlegenden Prinzipien des SPS-Prozesses der entscheidende erste Schritt, um sein transformatives Potenzial für Ihr Projekt auszuschöpfen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Berücksichtigung des SPS-Systems |

|---|---|

| Hauptverwendung | Schnelle F&E, kleine hochdichte Komponenten |

| Hauptvorteil | Schnelle Zykluszeiten, niedrigere Sintertemperaturen |

| Materialeignung | Am besten für leitfähige Materialien, fortschrittliche Keramiken |

| Geometriebeschränkungen | Einfache Formen (Scheiben, Zylinder) |

| Investitionsniveau | Höhere Anfangskosten als herkömmliche Öfen |

Sind Sie bereit, Ihre Materialforschung mit SPS-Technologie zu transformieren?

Bei KINTEK sind wir auf Lösungen für fortschrittliche Laborgeräte für Labore spezialisiert, die die Grenzen der Materialwissenschaft erweitern. Unsere Expertise bei Spark Plasma Sintering-Systemen kann Ihnen helfen, Folgendes zu erreichen:

• Beschleunigte F&E-Zyklen mit schnellen Sinterzeiten • Überlegene Materialeigenschaften durch Niedertemperaturverdichtung • Fachkundige Beratung bei der Auswahl der richtigen SPS-Lösung für Ihre spezifischen Bedürfnisse

Ganz gleich, ob Sie mit fortschrittlichen Keramiken, Verbundwerkstoffen oder hochschmelzenden Metallen arbeiten, unser Team kann Ihnen helfen, die SPS-Technologie zu nutzen, um bahnbrechende Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere SPS-Lösungen Ihre Forschungs- und Produktionsziele voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte