Im Grunde werden Keramiken für Ofenauskleidungen verwendet, weil sie außergewöhnlich gut extreme Hitze widerstehen und deren Entweichen verhindern können. Ihre einzigartige Molekularstruktur ermöglicht es ihnen, bei Temperaturen stabil zu bleiben, die Metalle schmelzen würden, während ihre geringe Wärmeleitfähigkeit als leistungsstarker Isolator wirkt und so einen effizienten und sicheren Ofenbetrieb gewährleistet.

Die Entscheidung für keramische Auskleidungen wird von drei Hauptzielen angetrieben: Schutz der Ofenstruktur vor thermischen Schäden, Minimierung von Energieverlusten an die Umgebung und Widerstandsfähigkeit gegen chemische Angriffe durch den Prozess selbst. Diese Kombination führt direkt zu höherer Effizienz, besserer Prozesskontrolle und einer längeren Betriebslebensdauer.

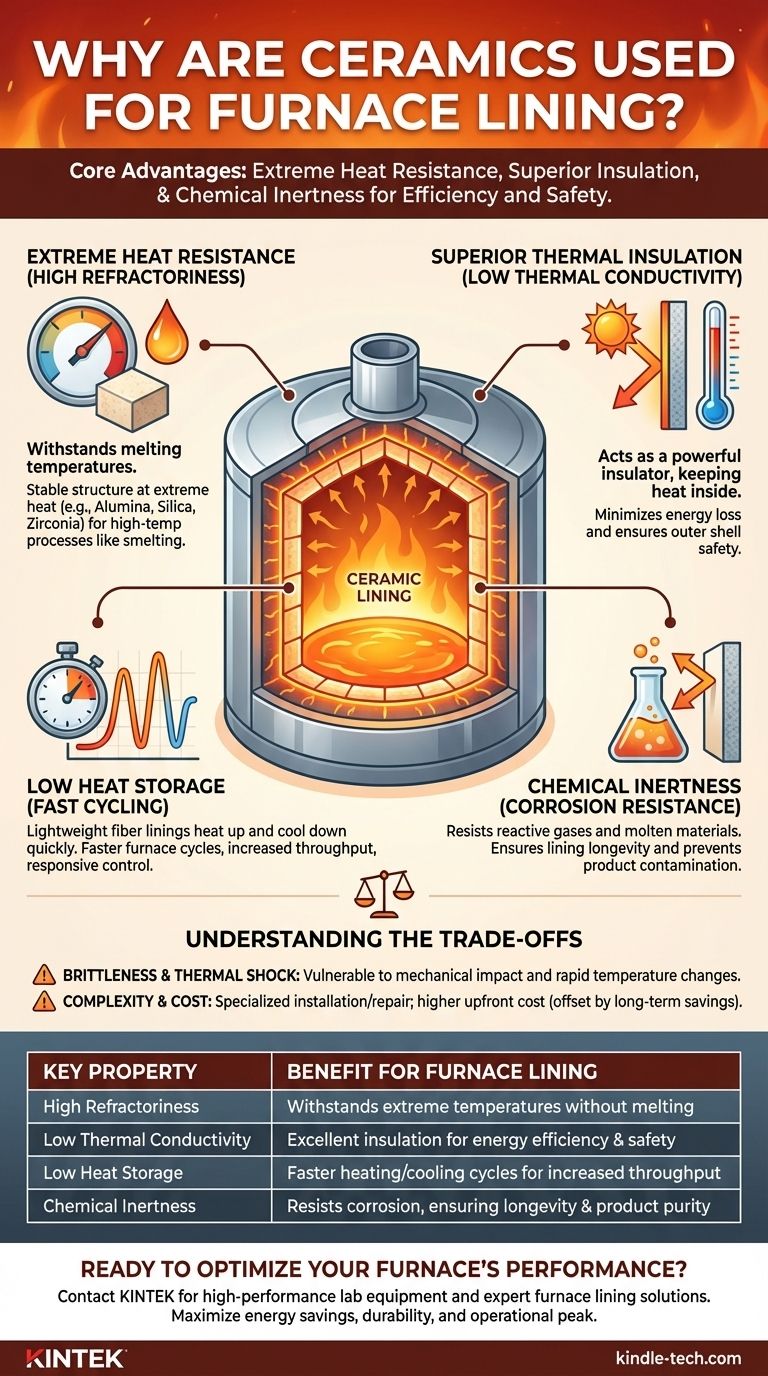

Die entscheidenden Eigenschaften keramischer Auskleidungen

Um zu verstehen, warum Keramik das Material der Wahl ist, müssen wir die spezifischen Eigenschaften untersuchen, die sie für Hochtemperaturanwendungen einzigartig geeignet machen. Diese Merkmale wirken zusammen, um eine stabile und effiziente thermische Barriere zu schaffen.

Extreme Hitzebeständigkeit (Hohe Feuerfestigkeit)

Die grundlegendste Eigenschaft ist die Feuerfestigkeit – die Fähigkeit eines Materials, hohen Temperaturen standzuhalten, ohne sich zu verformen oder zu schmelzen.

Keramiken, insbesondere Materialien wie Aluminiumoxid, Siliziumdioxid und Zirkonoxid, weisen außergewöhnlich hohe Schmelzpunkte auf. Dies ermöglicht es Öfen, bei den extremen Temperaturen zu arbeiten, die für Prozesse wie das Schmelzen von Metallen, die Glasherstellung und die chemische Synthese erforderlich sind.

Überlegene Wärmeisolierung (Geringe Wärmeleitfähigkeit)

Die Wärmeleitfähigkeit eines Materials misst, wie leicht Wärme hindurchgeleitet wird. Keramiken sind ausgezeichnete Isolatoren, da sie eine sehr geringe Wärmeleitfähigkeit aufweisen.

Das bedeutet, dass die keramische Auskleidung die thermische Energie in der heißen Zone einschließt, anstatt sie an den äußeren Stahlmantel des Ofens zu leiten. Dies ist der Hauptmechanismus zur Erreichung von Energieeffizienz und zur Gewährleistung der Arbeitssicherheit.

Geringe Wärmespeicherung

Moderne keramische Auskleidungen, insbesondere solche aus Keramikfasern, bieten den zusätzlichen Vorteil der geringen Wärmespeicherung.

Im Gegensatz zu dichten feuerfesten Steinen, die große Mengen an Wärme aufnehmen und speichern, erwärmen sich leichte Keramikfasern schnell und kühlen schnell ab. Dies ermöglicht schnellere Ofenzyklen, erhöht den Durchsatz und sorgt für eine reaktionsschnellere Temperaturregelung.

Chemische Inertheit

Ofenatmosphären können extrem korrosiv sein und reaktive Gase oder geschmolzene Materialien enthalten, die die Auskleidung angreifen können.

Die meisten Keramiken sind chemisch inert, was bedeutet, dass sie nicht leicht mit anderen Substanzen reagieren. Diese Beständigkeit gegen chemische Korrosion ist entscheidend für die Langlebigkeit der Auskleidung und die Vermeidung von Verunreinigungen des bearbeiteten Produkts.

Die Kompromisse verstehen

Obwohl Keramiken eine unvergleichliche thermische Leistung bieten, ist es wichtig, ihre Grenzen anzuerkennen. Kein Material ist perfekt, und die Auswahl einer Auskleidung erfordert die Abwägung konkurrierender Prioritäten.

Sprödigkeit und Thermoschock

Der Hauptkompromiss bei Keramiken ist ihre inhärente Sprödigkeit. Im Gegensatz zu Metallen können sie bei direktem mechanischem Aufprall oder durch die Belastung schneller Temperaturänderungen reißen, ein Phänomen, das als Thermoschock bekannt ist.

Eine sorgfältige Konstruktion und die Auswahl geeigneter Keramiksorten (z. B. Faser vs. dichter Stein) sind erforderlich, um dieses Risiko basierend auf dem spezifischen Ofenbetrieb zu mindern.

Komplexität bei Installation und Reparatur

Die Installation und Reparatur keramischer Auskleidungen erfordert Fachwissen. Unabhängig davon, ob Steine verlegt oder FaserModule verankert werden, erfordert der Prozess Präzision, um eine vollständige thermische Abdichtung ohne Hotspots zu gewährleisten.

Reparaturen können manchmal komplexer und zeitaufwändiger sein als bei Auskleidungen aus monolithischen Gießmassen, was zu längeren Ausfallzeiten führen kann.

Anschaffungskosten des Materials

Hochleistungs-Keramiken können im Vergleich zu feuerfesten Materialien niedrigerer Güte oder herkömmlichen Isoliermaterialien höhere anfängliche Materialkosten aufweisen.

Diese Kosten werden jedoch häufig über die Lebensdauer des Ofens durch erhebliche Energieeinsparungen, reduzierte Wartungszyklen und verbesserte Produktqualität gerechtfertigt, was zu niedrigeren Gesamtbetriebskosten führt.

Die richtige Keramik für Ihre Anwendung auswählen

Der Begriff „Keramik“ umfasst eine breite Palette von Materialien, von dichten Steinen bis hin zu leichten Fasern. Die optimale Wahl hängt vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt: Wählen Sie eine Auskleidung mit der geringstmöglichen Wärmeleitfähigkeit, wie z. B. ein mehrschichtiges System mit Keramikfaserdecken.

- Wenn Ihr Hauptaugenmerk auf Abriebfestigkeit liegt: Entscheiden Sie sich für dichte, strapazierfähige Materialien wie hoch-aluminiumoxidhaltige feuerfeste Steine oder Gießmassen in stoßgefährdeten Bereichen.

- Wenn Ihr Hauptaugenmerk auf schnellen Prozesszyklen liegt: Priorisieren Sie Materialien mit geringer Dichte und geringer Wärmespeicherung, wie Keramikfasermodule, um Aufheiz- und Abkühlzeiten zu minimieren.

Letztendlich ist die Wahl der richtigen keramischen Auskleidung eine strategische Entscheidung, die direkt die Effizienz, Zuverlässigkeit und die Betriebskosten Ihres Ofens bestimmt.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil für die Ofenauskleidung |

|---|---|

| Hohe Feuerfestigkeit | Hält extremen Temperaturen stand, ohne zu schmelzen |

| Geringe Wärmeleitfähigkeit | Ausgezeichnete Isolierung für Energieeffizienz & Sicherheit |

| Geringe Wärmespeicherung | Schnellere Heiz-/Kühlzyklen für erhöhten Durchsatz |

| Chemische Inertheit | Beständig gegen Korrosion, gewährleistet Langlebigkeit & Produktreinheit |

Bereit, die Leistung und Effizienz Ihres Ofens zu optimieren? Die richtige keramische Auskleidung ist eine strategische Investition, die sich direkt auf Ihre Betriebskosten, Produktqualität und Lebensdauer der Ausrüstung auswirkt. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich fachkundiger Lösungen für Ihre Ofenauskleidungsanforderungen. Unser Team hilft Ihnen bei der Auswahl des idealen Keramikmaterials – sei es für maximale Energieeinsparungen, schnelle Zyklen oder überlegene Haltbarkeit –, um sicherzustellen, dass Ihr Labor auf seinem Höhepunkt arbeitet.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in Zuverlässigkeit und Leistung.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

- Kundenspezifische Bornitrid (BN) Keramikteile

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Nachteile von Keramikfaser? Erläuterung der wichtigsten Handhabungs- und Haltbarkeitsrisiken

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wofür wird Keramikisolierung verwendet? Meistern Sie Hochtemperaturlösungen für industrielle Effizienz

- Welche Rolle spielt Zirkonoxid-Faserfilz bei der Si2N2O-Synthese? Gewährleistung von thermischer Effizienz und elektrischer Sicherheit

- Welches Material wird für die Ofenisolierung verwendet? Schlüsselmaterialien für maximale Effizienz & Leistung