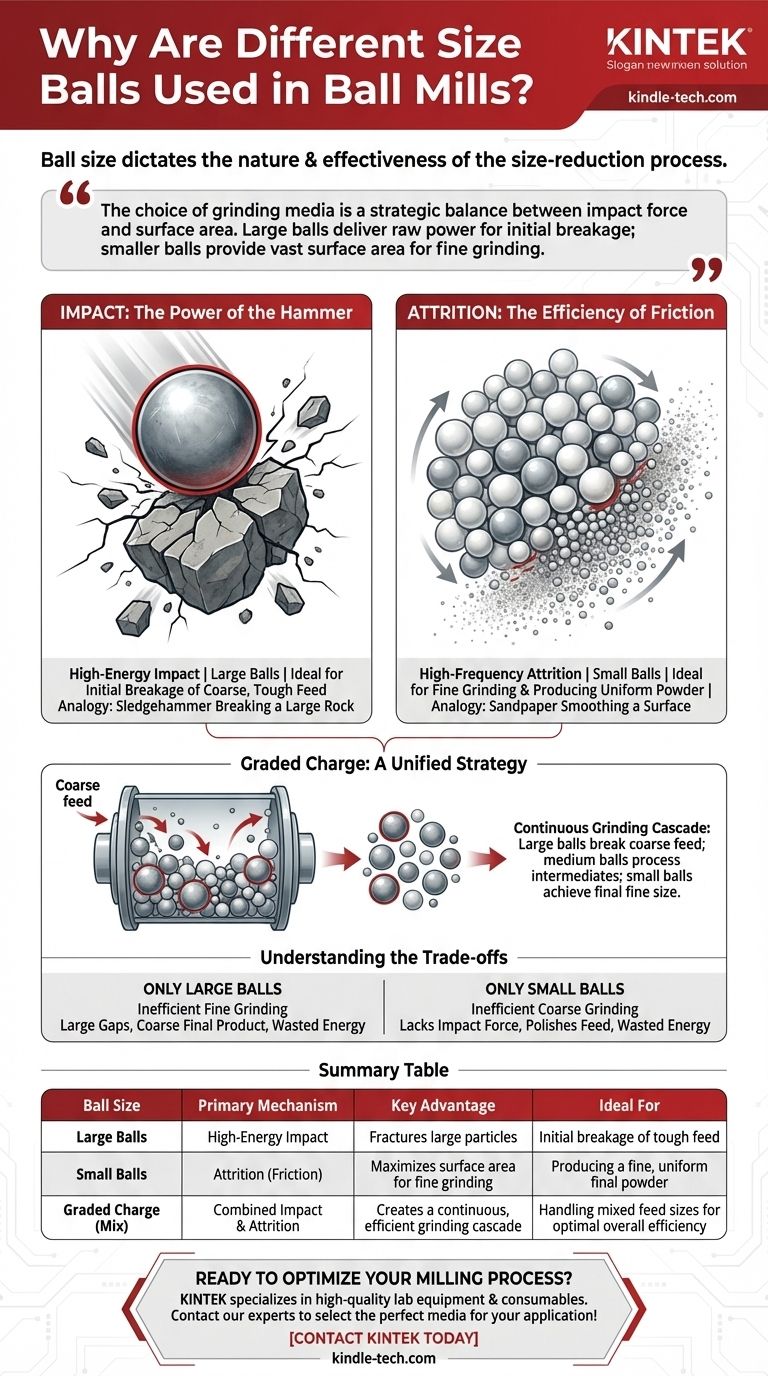

Kurz gesagt, in einer Kugelmühle werden Kugeln unterschiedlicher Größe verwendet, da die Größe der Mahlkugel die Art und Wirksamkeit des Zerkleinerungsprozesses bestimmt. Große, schwere Kugeln liefern den energiereichen Aufprall, der zum Zerkleinern großer, grober Partikel erforderlich ist, während kleinere Kugeln beim Mahlen feiner Partikel durch Abrieb effizienter sind. Die optimale Leistung einer Mühle hängt davon ab, dass die Kugelgröße an das zu verarbeitende Material angepasst wird.

Die Wahl des Mahlmediums ist ein strategisches Gleichgewicht zwischen Aufprallkraft und Oberfläche. Große Kugeln liefern die Rohkraft, die für den anfänglichen Bruch benötigt wird, während eine Ladung kleinerer Kugeln die große Oberfläche bietet, die für effizientes, feines Mahlen erforderlich ist.

Die zwei Kern-Mahlmechanismen

Um zu verstehen, warum die Kugelgröße so entscheidend ist, müssen Sie zunächst die beiden Arten verstehen, wie eine Kugelmühle Material zerkleinert: Aufprall und Abrieb. Die Größe der Kugeln beeinflusst direkt, welcher dieser Mechanismen dominiert.

Aufprall: Die Kraft des Hammers

Aufprallmahlen tritt auf, wenn eine schwere Kugel, die durch die Rotation der Mühle angehoben wird, herabfällt und ein Partikel mit erheblicher Kraft trifft. Dies ist ein energiereiches Ereignis.

Größere Kugeln erzeugen aufgrund ihrer größeren Masse eine viel höhere kinetische Energie. Dies macht sie unerlässlich für die primäre Mahlphase, in der Sie genügend Kraft aufwenden müssen, um anfängliche Brüche in großem, zähem Ausgangsmaterial zu erzeugen. Stellen Sie es sich so vor, als würden Sie einen Vorschlaghammer verwenden, um einen großen Stein in kleinere Stücke zu zerbrechen.

Abrieb: Die Effizienz der Reibung

Abrieb ist eine Mahlwirkung, die durch Reiben und Reibung entsteht, wenn Kugeln und Partikel aneinandergleiten. Dies ist ein energieärmeres, aber häufigeres Ereignis.

Bei gleichem Gewicht hat eine Ladung kleinerer Kugeln eine dramatisch größere Gesamtoberfläche als eine Ladung großer Kugeln. Diese Vergrößerung der Oberfläche erzeugt deutlich mehr Kontaktpunkte innerhalb der Mühle, wodurch die Möglichkeiten für Abrieb maximiert werden. Dieser Mechanismus ist hochwirksam, um bereits kleine Partikel zu einem feinen Pulver zu reduzieren, ähnlich wie man Schleifpapier verwendet, um eine Oberfläche zu glätten.

Wie die Kugelgröße die Mühlenleistung bestimmt

Die richtige Kugelfüllung erzeugt eine Kaskade der Mahleffizienz, bei der Partikel jeder Größe effektiv zerkleinert werden. Die Verwendung der falschen Größe führt zu Energieverschwendung und schlechten Ergebnissen.

Die Rolle großer Kugeln beim anfänglichen Bruch

Große Kugeln sind die Arbeitspferde der Mühle. Ihre Hauptfunktion besteht darin, das gröbste Material aufzunehmen und genügend Aufprallenergie aufzubringen, um es zu zerkleinern. Ohne eine ausreichende Anzahl großer Kugeln wäre die Mühle nicht in der Lage, großes Material zu verarbeiten, was den gesamten Betrieb unwirksam machen würde.

Der Vorteil kleiner Kugeln für die Endproduktgröße

Kleine Kugeln sind die Finisher. Durch die Maximierung des Abriebeffekts sind sie für die Erzielung einer feinen Endpartikelgröße verantwortlich. Wenn Ihr Ziel die Herstellung eines feinen Pulvers ist, muss ein erheblicher Teil Ihres Mahlmediums aus kleinen Kugeln bestehen, um die notwendige Oberfläche für effizientes Mahlen bereitzustellen.

Die gestufte Füllung: Eine einheitliche Strategie

In den meisten industriellen Anwendungen wird eine gestufte Kugelfüllung verwendet, d.h. eine Mischung aus verschiedenen Kugelgrößen. Große Kugeln zerbrechen das grobe Material in Zwischengrößen. Diese Zwischenpartikel sind dann klein genug, um von den mittelgroßen Kugeln effektiv gemahlen zu werden, die wiederum noch kleinere Partikel an die kleinsten Kugeln zur endgültigen Zerkleinerung weitergeben. Dies schafft einen kontinuierlichen und effizienten Mahlprozess für alle Partikelgrößen innerhalb der Mühle.

Die Kompromisse verstehen

Die Auswahl einer Kugelfüllung ist nicht willkürlich; sie beinhaltet kritische Kompromisse, die sich direkt auf den Energieverbrauch und die Produktqualität auswirken.

Die Falle der alleinigen Verwendung großer Kugeln

Wenn eine Mühle nur mit großen Kugeln gefüllt ist, ist sie zwar wirksam beim Zerkleinern von grobem Material, aber hochgradig ineffizient beim Mahlen der daraus resultierenden kleineren Partikel. Die großen Lücken zwischen den Kugeln ermöglichen es feinem Material, unverarbeitet hindurchzugleiten, was zu einem groben Endprodukt und Energieverschwendung führt.

Die Ineffizienz der alleinigen Verwendung kleiner Kugeln

Umgekehrt ist die Befüllung einer Mühle nur mit kleinen Kugeln zur Verarbeitung eines groben Materials ein häufiger Fehler. Den kleinen Kugeln fehlt die individuelle Masse und Aufprallenergie, um die großen Partikel zu zerkleinern. Die Mühle wird eine enorme Energiemenge verbrauchen, mit sehr geringer Größenreduzierung, wodurch im Wesentlichen nur die Oberflächen des Ausgangsmaterials poliert werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Kugelfüllung wird durch Ihre Materialgröße, die Eigenschaften Ihrer Mühle und, am wichtigsten, Ihr gewünschtes Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Ausgangsmaterialien liegt: Ihre Kugelfüllung muss einen erheblichen Anteil an Kugeln mit großem Durchmesser enthalten, um die notwendige Aufprallenergie zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endprodukts liegt: Ihre Füllung benötigt einen höheren Anteil an kleineren Kugeln, um die Oberfläche zu maximieren und ein effizientes Abriebmahlen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gesamteffizienz für ein gemischtes Material liegt: Verwenden Sie eine gestufte Füllung mit einer berechneten Verteilung der Kugelgrößen, um Partikel in jeder Phase des Reduktionsprozesses zu handhaben.

Letztendlich ist die Beherrschung der Kugelfüllung der Schlüssel zur Kontrolle der Effizienz und des Endprodukts jeder Mahloperation.

Zusammenfassungstabelle:

| Kugelgröße | Primärer Mechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Große Kugeln | Hochenergetischer Aufprall | Zerkleinert große, grobe Partikel | Anfänglicher Bruch von zähem Ausgangsmaterial |

| Kleine Kugeln | Abrieb (Reibung) | Maximiert die Oberfläche für feines Mahlen | Herstellung eines feinen, gleichmäßigen Endpulvers |

| Gestufte Füllung (Mix) | Kombinierter Aufprall & Abrieb | Erzeugt eine kontinuierliche, effiziente Mahlkaskade | Verarbeitung gemischter Materialgrößen für optimale Gesamteffizienz |

Bereit, Ihren Mahlprozess zu optimieren? Das richtige Mahlmedium ist entscheidend, um Ihre Zielpartikelgröße zu erreichen und die Energieeffizienz zu maximieren. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Mahlkugeln für Kugelmühlen. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Mediums für Ihr spezifisches Material und Ihre Anwendung. Kontaktieren Sie unser Team noch heute, um Ihre Mahlanforderungen zu besprechen und die Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse