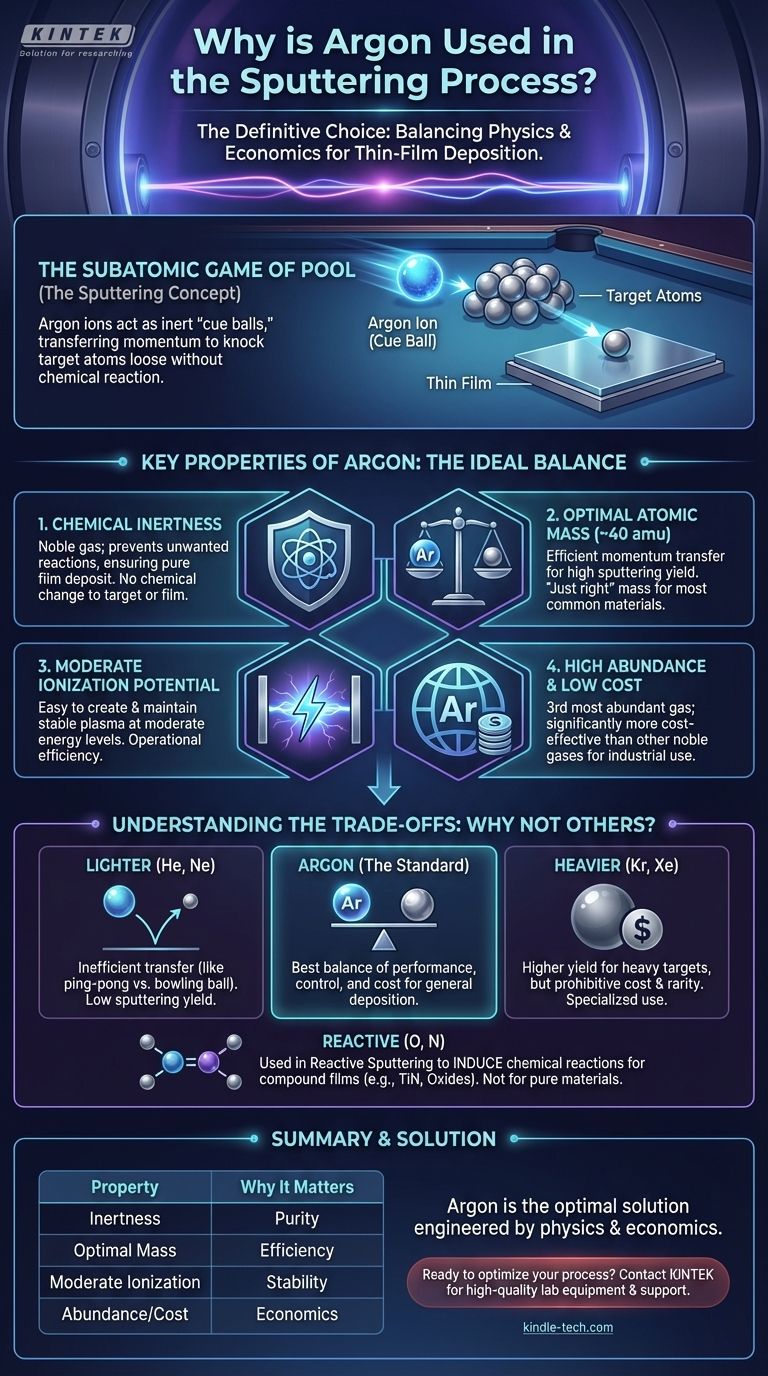

Der entscheidende Grund, warum Argon beim Sputtern verwendet wird, ist seine einzigartige Kombination aus physikalischen und wirtschaftlichen Eigenschaften. Es ist ein chemisch inertes Edelgas mit einer hohen Atommasse, einem geeigneten Ionisierungspotenzial und ist deutlich häufiger und kostengünstiger als andere Gase, die diese Eigenschaften teilen.

Sputtern ist im Grunde ein Spiel des Impulsübertrags, wie ein subatomares Billardspiel. Ziel ist es, eine „Stoßkugel“ (ein Ion) zu wählen, die inert, kostengünstig und genau die richtige Masse hat, um die Zielatome effizient herauszuschlagen, ohne unerwünschte chemische Reaktionen hervorzurufen. Für die überwiegende Mehrheit der Anwendungen ist Argon der perfekte Kompromiss.

Die Rolle des Gases im Sputterprozess

Um zu verstehen, warum Argon der Standard ist, müssen wir zunächst die grundlegende Rolle des Gases bei der Erzeugung des Sputtereffekts verstehen. Das Prozessgas ist nicht nur eine Hintergrundumgebung; es ist das aktive Medium, das die gesamte Abscheidung antreibt.

Die Notwendigkeit von Plasma

Der Prozess beginnt mit der Einführung eines Niederdruckgases in eine Vakuumkammer. Anschließend wird eine Hochspannung angelegt, die Elektronen von den Gasatomen abspaltet.

Dadurch entsteht ein Plasma, ein energetisierter Materiezustand, der aus positiven Ionen (den Gasatomen, die ein Elektron verloren haben) und freien Elektronen besteht.

Die Mission: Physikalischer Impulsübertrag

Diese neu gebildeten positiven Ionen werden durch ein elektrisches Feld beschleunigt, wodurch sie auf die Oberfläche des „Target“-Materials prallen, das Sie abscheiden möchten.

Diese Kollision ist ein rein physikalisches Ereignis. Der Impuls des Ions wird auf die Targetatome übertragen, und wenn der Aufprall energisch genug ist, schlägt er ein Targetatom heraus. Dieses ausgestoßene Atom wandert dann durch die Kammer und lagert sich als dünne Schicht auf Ihrem Substrat ab.

Schlüsseleigenschaften, die Argon zur idealen Wahl machen

Argons Dominanz rührt von seiner Fähigkeit her, die Rolle des energetischen Ions besser zu erfüllen als fast jedes andere Gas, insbesondere wenn es darum geht, Leistung und Kosten in Einklang zu bringen.

Inerte Natur: Verhinderung chemischer Reaktionen

Sputtern ist ein Physikalisches Gasphasenabscheidungsverfahren (PVD). Ziel ist es, Atome physisch vom Target zum Substrat zu bewegen, ohne ihre chemische Natur zu verändern.

Als Edelgas ist Argon chemisch inert. Es reagiert nicht mit dem Targetmaterial oder der wachsenden Schicht, wodurch sichergestellt wird, dass die abgeschiedene Schicht rein bleibt.

Optimale Atommasse: Effiziente Sputterausbeute

Die Effizienz des Sputterns hängt stark vom Massenverhältnis zwischen dem einfallenden Ion und dem Targetatom ab. Stellen Sie es sich wie eine Billardkollision vor.

Ein Argon-Ion (Atommasse ~40 amu) hat genug Masse, um Atome von den meisten gängigen Metallen und Materialien, die in der Industrie verwendet werden (z. B. Titan, Kupfer, Aluminium), effektiv zu lösen. Ein leichteres Ion würde abprallen, während ein viel schwereres sich möglicherweise implantieren würde. Argon findet ein ausgezeichnetes Gleichgewicht, was zu einer hohen Sputterausbeute führt – der Anzahl der ausgestoßenen Atome pro einfallendem Ion.

Ausreichendes Ionisierungspotenzial: Stabiles Plasma

Argon ionisiert bei einem relativ moderaten Energieniveau (15,76 eV). Das bedeutet, dass es einfach ist, ein stabiles, hochdichtes Argonplasma zu erzeugen und aufrechtzuerhalten, ohne extreme Stromversorgungen zu benötigen.

Diese einfache Bedienung macht den Prozess wiederholbar, kontrollierbar und effizient, was sowohl in der Forschung als auch in Umgebungen mit hoher Produktionsmenge entscheidend ist.

Häufigkeit und Kosten: Der wirtschaftliche Faktor

Während andere Gase in Nischenfällen geringfügige Leistungsvorteile bieten könnten, sind sie mit hohen Kosten verbunden. Argon ist das dritthäufigste Gas in der Erdatmosphäre (~0,93 %).

Diese natürliche Häufigkeit macht seine Herstellung und Reinigung weitaus kostengünstiger als andere Edelgase wie Krypton oder Xenon, was es zur einzigen wirtschaftlich rentablen Wahl für die überwiegende Mehrheit der industriellen Anwendungen macht.

Die Kompromisse verstehen: Warum keine anderen Gase?

Die Wahl von Argon wird noch klarer, wenn man die Nachteile der Alternativen betrachtet.

Leichtere Edelgase (Helium, Neon)

Helium und Neon sind ebenfalls inert, aber ihre Atommassen sind zu gering. Ein Helium-Ion auf ein Wolfram-Target zu schicken, ist wie einen Tischtennisball auf eine Bowlingkugel zu werfen; der Impulsübertrag ist extrem ineffizient, was zu einer sehr geringen Sputterausbeute führt.

Schwerere Edelgase (Krypton, Xenon)

Krypton und Xenon sind schwerer als Argon und können tatsächlich eine höhere Sputterausbeute für sehr schwere Targetmaterialien liefern. Sie sind jedoch um Größenordnungen seltener und teurer als Argon. Ihre Verwendung ist auf hochspezialisierte Anwendungen beschränkt, bei denen die maximale Abscheidungsrate die prohibitiven Kosten rechtfertigt.

Reaktive Gase (Sauerstoff, Stickstoff)

Gase wie Sauerstoff und Stickstoff werden absichtlich in einem Prozess namens reaktives Sputtern eingeführt. Hier ist das Ziel, eine Verbindungsschicht zu bilden. Zum Beispiel erzeugt das Sputtern eines Titan-Targets in einer Mischung aus Argon und Stickstoff eine harte, goldfarbene Titannitrid (TiN)-Schicht.

Diese Gase werden verwendet, um eine chemische Reaktion auszulösen, was sich grundlegend von dem inerten, physikalischen Prozess unterscheidet, für den das Standard-Argon-Sputtern verwendet wird.

Das Gas an Ihr Sputterziel anpassen

Ihre Wahl des Prozessgases hängt vollständig von der Schicht ab, die Sie erzeugen möchten, und von Ihren betrieblichen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, universellen Abscheidung reiner Materialien liegt: Argon ist der unbestrittene Industriestandard und bietet die beste Balance aus Leistung, Kontrolle und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Sputterrate für schwere Targetmaterialien liegt (z. B. Gold, Platin): Sie könnten Krypton oder Xenon in Betracht ziehen, aber nur, wenn die erhebliche Kostensteigerung durch die Anwendung gerechtfertigt ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Verbindungsschicht liegt (wie ein Oxid, Nitrid oder Karbid): Sie verwenden reaktives Sputtern und führen eine präzise Menge eines reaktiven Gases wie Sauerstoff oder Stickstoff zusammen mit Argon ein.

Letztendlich zeigt das Verständnis der Eigenschaften von Argon, warum es nicht nur eine zufällige Wahl ist, sondern die optimale Lösung, die durch Physik und Wirtschaftlichkeit für die Dünnschichtabscheidung entwickelt wurde.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert unerwünschte Reaktionen und gewährleistet eine reine Schichtabscheidung. |

| Optimale Atommasse (~40 amu) | Ermöglicht einen effizienten Impulsübertrag für eine hohe Sputterausbeute. |

| Moderates Ionisierungspotenzial | Ermöglicht die einfache Erzeugung und Aufrechterhaltung eines stabilen Plasmas. |

| Hohe Häufigkeit & niedrige Kosten | Macht es zur wirtschaftlichsten Wahl für den industriellen Einsatz. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Die richtige Ausrüstung ist der Schlüssel zur Nutzung der Vorteile des Argon-Sputterns. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige Sputtersysteme und fachkundige Unterstützung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- oder Produktionskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen