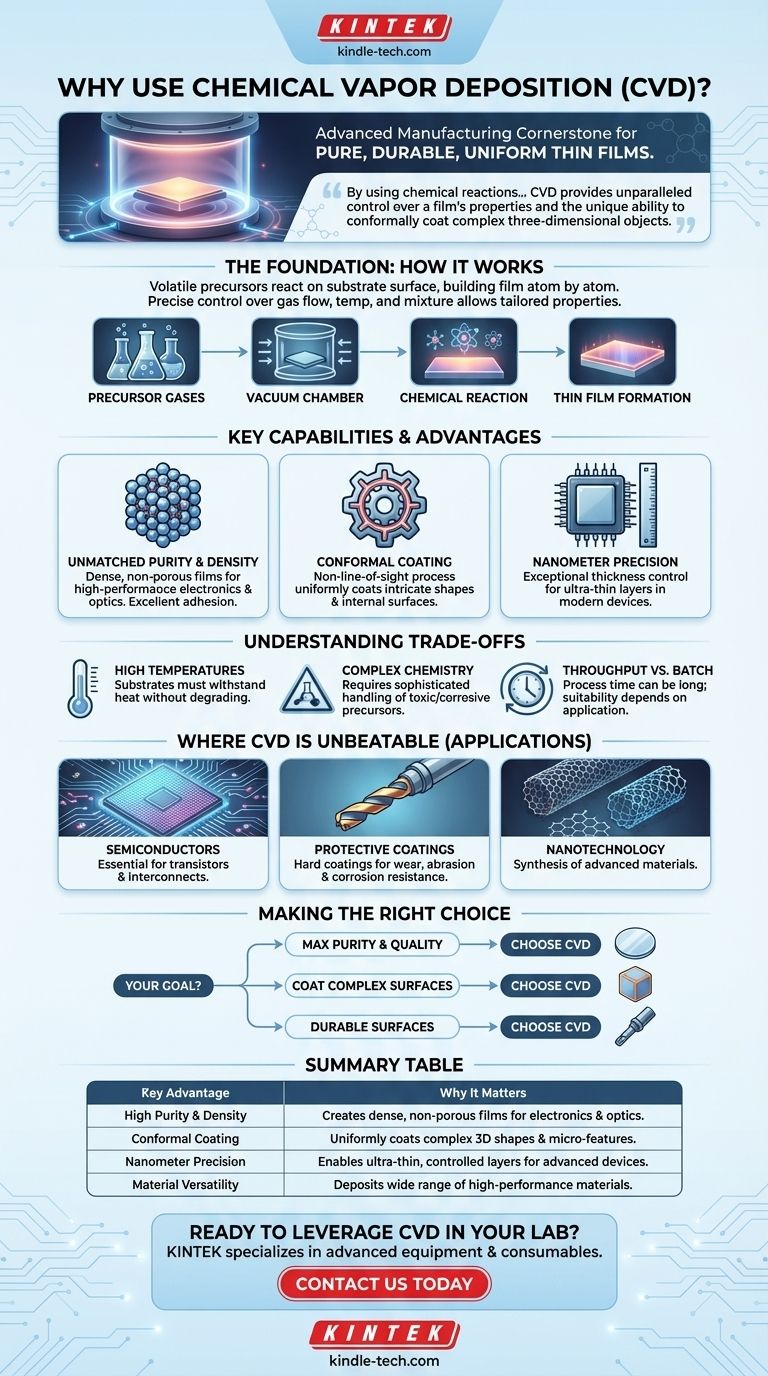

In der fortschrittlichen Fertigung und Materialwissenschaft ist die chemische Gasphasenabscheidung (CVD) eine Eckpfeilertechnologie, die für ihre einzigartige Fähigkeit eingesetzt wird, außergewöhnlich reine, dauerhafte und gleichmäßige Dünnschichten zu erzeugen. Das Verfahren basiert auf kontrollierten chemischen Reaktionen in einem Vakuum, wodurch es Hochleistungsbeschichtungen auf eine Vielzahl von Materialien auftragen kann, einschließlich solcher mit komplexen und komplizierten Oberflächen, die andere Methoden nicht gleichmäßig bedecken können.

Der grundlegende Grund für die Verwendung der chemischen Gasphasenabscheidung ist nicht nur ihre Vielseitigkeit, sondern ihr Kernmechanismus. Durch die Verwendung chemischer Reaktionen anstelle des physikalischen Transfers bietet CVD eine unübertroffene Kontrolle über die Eigenschaften eines Films und die einzigartige Fähigkeit, komplexe dreidimensionale Objekte konform zu beschichten.

Die Grundlage: Wie chemische Reaktionen die Abscheidung vorantreiben

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) in einer Vakuumkammer platziert und flüchtigen Prekursor-Gasen ausgesetzt wird.

Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und hinterlassen ein festes Material in Form einer dünnen Schicht. Diese chemische Transformation ist das definierende Merkmal der CVD.

Die Kraft der chemischen Prekursoren

Das „Gas“ in CVD bezieht sich auf die Prekursor-Chemikalien, die speziell ausgewählt werden, um das gewünschte Filmmaterial zu ergeben.

Durch die präzise Steuerung der Mischung, der Flussrate und der Temperatur dieser Gase können Ingenieure die Eigenschaften der Endbeschichtung anpassen. Dies ermöglicht die Herstellung von Filmen, die für hohe Reinheit, Korrosionsbeständigkeit, elektrische Leitfähigkeit oder extreme Haltbarkeit optimiert sind.

Schlüsselmerkmale, die CVD definieren

Unübertroffene Reinheit und Dichte

Da CVD einen Film Atom für Atom durch chemische Reaktionen aufbaut, kann es Materialien mit extrem hoher Reinheit und struktureller Integrität herstellen.

Dies führt zu dichten, nicht porösen Filmen mit ausgezeichneter Haftung, was für Hochleistungsanwendungen in der Elektronik und Optik entscheidend ist.

Konforme Beschichtung für komplexe Geometrien

Im Gegensatz zu Sichtlinienmethoden wie der physikalischen Gasphasenabscheidung (PVD) können die Prekursor-Gase in einem CVD-Prozess komplexe Formen umfließen und in diese eindringen.

Diese Nicht-Sichtlinien-Natur stellt sicher, dass selbst komplizierte Komponenten, Innenflächen und mikroskalige Merkmale eine vollständig gleichmäßige oder konforme Beschichtung erhalten.

Präzisionskontrolle bis auf den Nanometer

Der Prozess bietet eine außergewöhnliche Kontrolle über die Dicke des abgeschiedenen Films, wodurch es möglich ist, ultradünne Schichten mit nanometergenauer Präzision zu erzeugen.

Dieses Maß an Kontrolle ist für die moderne Elektronik unerlässlich, wo die Leistung eines Halbleiterbauelements durch die Dicke und Qualität seiner mehreren gestapelten Schichten bestimmt wird.

Die Kompromisse verstehen

Hohe Prozesstemperaturen

Viele CVD-Prozesse erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche einzuleiten.

Dies kann eine Einschränkung sein, da das Substratmaterial der Hitze standhalten muss, ohne zu schmelzen, sich zu verformen oder zu degradieren. Dieser Faktor bestimmt oft, welche Materialien für einen bestimmten CVD-Prozess geeignet sind.

Prekursor-Chemie und Sicherheit

Die als Prekursoren in der CVD verwendeten Gase können giftig, brennbar oder korrosiv sein und erfordern ausgeklügelte Handhabungs-, Liefer- und Abgasmanagementsysteme.

Dies erhöht die betriebliche Komplexität und die Kosten im Vergleich zu einfacheren Beschichtungsverfahren.

Durchsatz vs. Chargengröße

Obwohl CVD eine relativ hohe Abscheidungsrate aufweist, kann die gesamte Prozesszeit aufgrund von Kammererwärmung, Vakuumpumpen und Kühlzyklen lang sein.

Es handelt sich oft um einen Batch-Prozess, was bedeutet, dass seine Eignung für sehr hohe Volumen, kontinuierliche Fertigung stark von der spezifischen Anwendung und Ausrüstung abhängt.

Wo CVD die unschlagbare Wahl ist

Halbleiter- und Elektronikfertigung

CVD ist unverzichtbar für den Bau der mikroskopischen integrierten Schaltkreise auf Siliziumwafern. Es wird verwendet, um die isolierenden, leitenden und halbleitenden Schichten abzuscheiden, die Transistoren und Verbindungen bilden.

Schutzbeschichtungen für Werkzeuge und Komponenten

Harte, dauerhafte Beschichtungen aus Materialien wie Titannitrid oder diamantähnlichem Kohlenstoff werden mit CVD auf Schneidwerkzeuge, Lager und Motorteile aufgetragen. Diese Beschichtungen erhöhen die Beständigkeit gegen Verschleiß, Abrieb und Korrosion dramatisch.

Fortschrittliche Materialien und Nanotechnologie

CVD ist eine primäre Methode zur Synthese fortschrittlicher Materialien. Es wird verwendet, um Kohlenstoffnanoröhren, Graphen und verschiedene Nanodrähte zu züchten, die grundlegende Materialien für Technologien der nächsten Generation sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert ein Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Filmqualität liegt: CVD ist die erste Wahl für die Herstellung dichter, defektfreier Halbleiter- und optischer Schichten, die für Hochleistungsgeräte erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Oberflächen liegt: Die Nicht-Sichtlinien-Natur von CVD gewährleistet eine gleichmäßige, konforme Beschichtung, die physikalische Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Schaffung dauerhafter, hochleistungsfähiger Oberflächen liegt: CVD liefert robuste Beschichtungen, die Verschleiß, Korrosion und extremen Temperaturen widerstehen, was es ideal für Industriewerkzeuge und Luft- und Raumfahrtkomponenten macht.

Letztendlich ist die chemische Gasphasenabscheidung die ermöglichende Technologie, die den Bauplan der Chemie in die Hochleistungsmaterialien umsetzt, die die moderne Ingenieurkunst definieren.

Zusammenfassungstabelle:

| Hauptvorteil | Warum es wichtig ist |

|---|---|

| Hohe Reinheit & Dichte | Erzeugt dichte, nicht poröse Filme, die für Hochleistungselektronik und Optik unerlässlich sind. |

| Konforme Beschichtung | Beschichtet komplexe 3D-Formen, einschließlich Innenflächen und Mikrostrukturen, gleichmäßig. |

| Nanometerpräzision | Ermöglicht ultradünne, präzise gesteuerte Schichten für fortschrittliche Halbleiterbauelemente. |

| Materialvielfalt | Abscheidung einer breiten Palette von Hochleistungsmaterialien wie diamantähnlichem Kohlenstoff und Graphen. |

Bereit, die Kraft der chemischen Gasphasenabscheidung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für Materialwissenschaft und Fertigung. Ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Schutzbeschichtungen herstellen oder fortschrittliche Nanomaterialien synthetisieren, unsere Expertise kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovationen vorantreiben können.

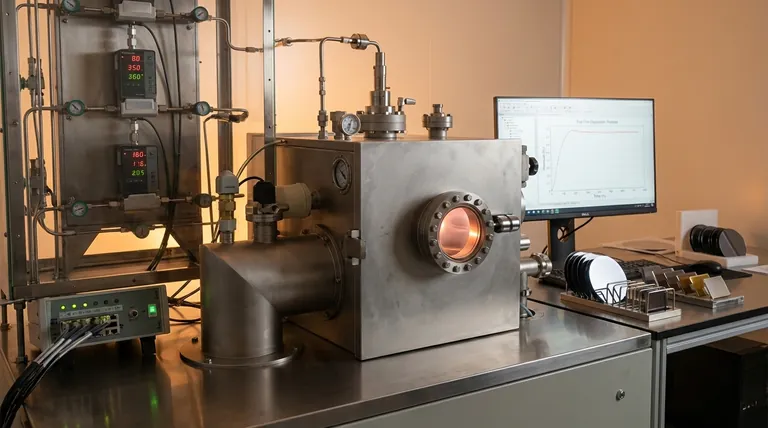

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird