Im Rasterelektronenmikroskop (REM) wird ein Sputtercoater verwendet, um eine ultradünne, elektrisch leitfähige Schicht auf nichtleitende Proben aufzubringen. Dieser wesentliche Vorbereitungsschritt ermöglicht die Aufnahme klarer, hochauflösender Bilder von Materialien wie Keramiken, Polymeren und biologischen Proben, die sonst verzerrte und unbrauchbare Ergebnisse liefern würden.

Die Kernfunktion der Sputterbeschichtung besteht darin, ein fundamentales Problem zu lösen: Der beim REM verwendete Elektronenstrahl sammelt sich auf der Oberfläche einer nichtleitenden Probe an, was einen „Aufladungseffekt“ verursacht, der das Bild katastrophal verzerrt. Die leitfähige Beschichtung bietet einen Weg für diese Ladung, zur Masse abzuleiten, was eine stabile und genaue Abbildung ermöglicht.

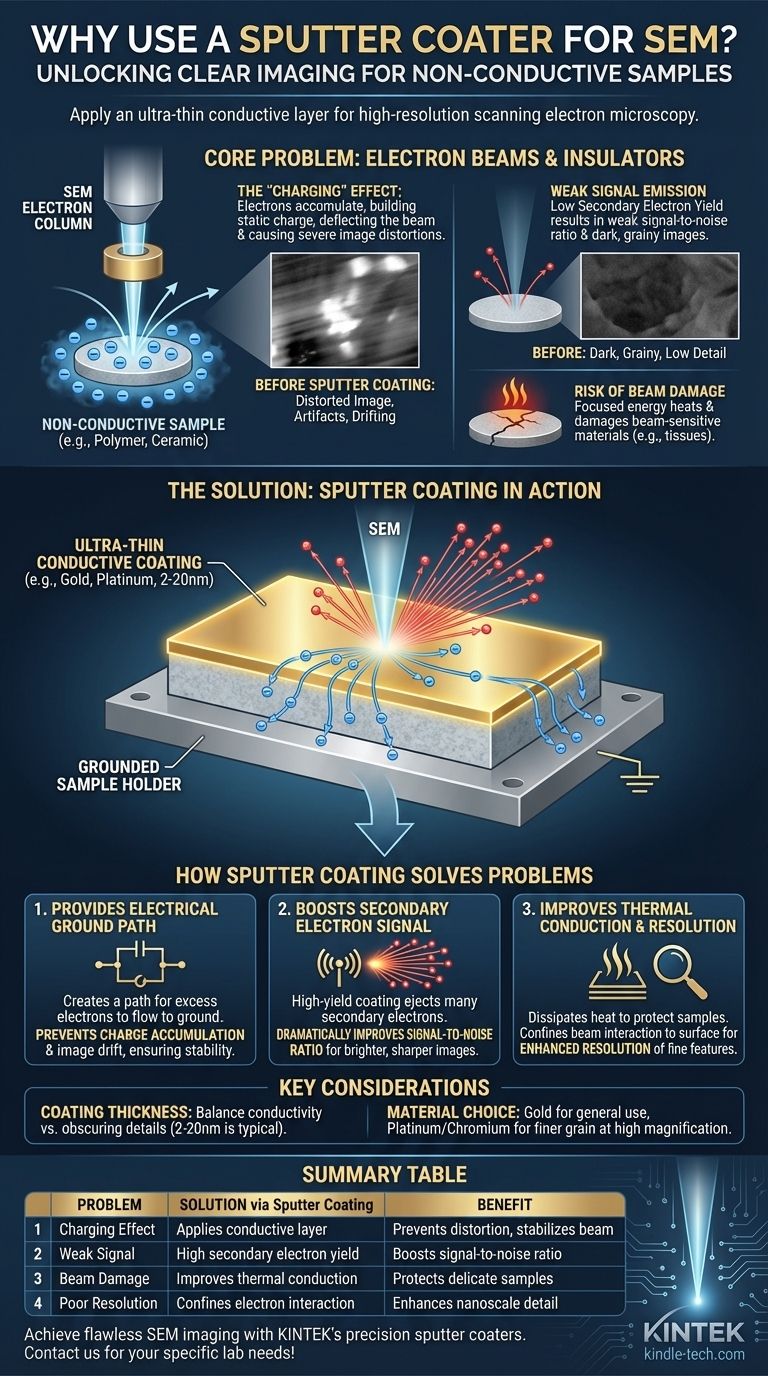

Das Kernproblem: Elektronenstrahlen und Isolatoren

Um die Notwendigkeit der Sputterbeschichtung zu verstehen, muss man zunächst verstehen, wie ein REM mit einer Probe interagiert, die keinen Strom leiten kann. Diese Wechselwirkung erzeugt mehrere kritische Abbildungsprobleme.

Der „Aufladungseffekt“

Wenn der primäre Elektronenstrahl des REM auf eine nichtleitende Oberfläche trifft, haben diese Elektronen keinen Weg, abzufließen. Sie sammeln sich auf der Probe an und bauen eine negative statische Ladung auf.

Diese lokalisierte Ladung lenkt den einfallenden Elektronenstrahl ab, was zu starken Bildartefakten führt. Sie sehen oft helle Flecken, verzerrte Merkmale oder ein driftendes Bild, was eine sinnvolle Analyse unmöglich macht.

Schwache Signalelemission

Das Bild im REM wird hauptsächlich durch die Detektion von Sekundärelektronen erzeugt, die durch den Primärstrahl von der Oberfläche der Probe ausgestoßen werden.

Viele nichtleitende Materialien sind von Natur aus schlechte Emitter dieser Sekundärelektronen. Dies führt zu einem schwachen Signal und einem geringen Signal-Rausch-Verhältnis, was ein dunkles, körniges und undeutliches Bild ergibt.

Risiko von Strahlenschäden

Die fokussierte Energie des Elektronenstrahls kann empfindliche oder „strahlempfindliche“ Proben erhitzen und beschädigen. Dies ist ein erhebliches Problem bei Polymeren, organischem Gewebe und anderen weichen Materialien, die durch das Mikroskop selbst verändert oder zerstört werden können.

Wie die Sputterbeschichtung diese Probleme löst

Das Aufbringen eines dünnen Metallfilms, typischerweise nur 2–20 Nanometer dick, wirkt jedem dieser Probleme direkt entgegen und verbessert die Bildqualität dramatisch.

Bereitstellung eines elektrischen Erdungspfades

Der wichtigste Vorteil ist, dass die leitfähige Beschichtung – oft Gold, Platin oder Iridium – einen Weg für überschüssige Elektronen schafft, um vom abgebildeten Bereich zur geerdeten REM-Probenhalterung abzufließen.

Dies verhindert die Ladungsansammlung vollständig, stabilisiert das Bild und beseitigt die Verzerrungen, die bei nichtleitenden Proben üblich sind.

Verbesserung des Sekundärelektronensignals

Die für die Sputterbeschichtung verwendeten Metalle werden gewählt, weil sie eine sehr hohe Sekundärelektronen-Ausbeute aufweisen. Wenn der Primärstrahl auf diese Beschichtung trifft, stößt er eine große Anzahl von Sekundärelektronen aus.

Diese Flut neuer Signale verbessert das Signal-Rausch-Verhältnis dramatisch. Das Ergebnis ist ein viel helleres, schärferes und detaillierteres Bild, das die wahre OberflächenTopographie des zugrunde liegenden Präparats zeigt.

Verbesserung der Wärmeleitung und Auflösung

Die Metallbeschichtung hilft auch, Wärme vom Analysebereich abzuleiten, was eine Schutzschicht für strahlempfindliche Proben bietet.

Darüber hinaus reduziert die Beschichtung die Eindringtiefe des primären Elektronenstrahls. Dies begrenzt die Wechselwirkung auf den sehr oberflächennahen Bereich, was die Auflösung feiner Oberflächenmerkmale und Kanten verbessern kann.

Überlegungen zu den Kompromissen

Obwohl unerlässlich, ist der Sputterbeschichtungsprozess nicht ohne eigene Überlegungen. Um die besten Ergebnisse zu erzielen, müssen konkurrierende Faktoren abgewogen werden.

Die Schichtdicke ist entscheidend

Die Dicke der gesputterten Schicht ist ein entscheidender Parameter. Eine zu dünne Schicht ist nicht vollständig leitfähig und verhindert die Aufladung nicht.

Umgekehrt verdeckt eine zu dicke Schicht die feinen nanoskaligen Details der tatsächlichen Oberfläche Ihrer Probe. Das Ziel ist es, den dünnstmöglichen kontinuierlichen Film aufzutragen, der die Ladung effektiv ableitet.

Die Wahl des Materials ist wichtig

Für verschiedene Anwendungen werden unterschiedliche Beschichtungsmaterialien verwendet. Gold ist aufgrund seiner hohen Leitfähigkeit und Sekundärelektronen-Ausbeute eine gängige und effektive Wahl für die allgemeine Bildgebung.

Andere Materialien wie Gold/Palladium, Platin oder Chrom erzeugen jedoch eine feinere Kornstruktur in der Beschichtung, was oft notwendig ist, um die höchste Vergrößerung zu erreichen, ohne die Textur der Beschichtung selbst zu sehen.

Anwendung auf Ihre Probe

Ihre Entscheidung für die Verwendung eines Sputtercoaters sollte auf der Art Ihrer Probe und Ihren Bildgebungszielen basieren.

- Wenn Ihre Probe ein Nichtleiter ist (Keramik, Polymer, Glas, die meisten biologischen Gewebe): Eine Sputterbeschichtung ist fast immer erforderlich, um Aufladung zu verhindern und ein brauchbares Bild zu erhalten.

- Wenn Ihre Probe strahlempfindlich ist: Die leitfähige Beschichtung bietet einen entscheidenden thermischen und elektrischen Schutz, der Schäden während der Analyse verhindern kann.

- Wenn Sie die höchstmögliche Bildauflösung benötigen: Selbst bei schlecht leitenden Materialien verbessert eine dünne Beschichtung das Signal-Rausch-Verhältnis erheblich und deckt feine Oberflächenstrukturen auf, die sonst im Rauschen verloren gehen würden.

Letztendlich ist die Sputterbeschichtung eine grundlegende Technik, die ein REM von einem Werkzeug für leitfähige Materialien in ein universell leistungsfähiges Instrument zur Erforschung der Mikro- und Nanowelt nahezu jeder Probe verwandelt.

Zusammenfassungstabelle:

| Problem | Lösung durch Sputterbeschichtung | Vorteil |

|---|---|---|

| Aufladungseffekt | Anbringen einer leitfähigen Schicht (z. B. Au, Pt) | Verhindert Bildverzerrungen, stabilisiert den Strahl |

| Schwache Signalelemission | Hohe Sekundärelektronen-Ausbeute der Metallbeschichtung | Verbessert das Signal-Rausch-Verhältnis für schärfere Bilder |

| Risiko von Strahlenschäden | Verbessert die Wärmeleitung | Schützt empfindliche, strahlempfindliche Proben |

| Schlechte Auflösung | Begrenzt die Elektronenwechselwirkung auf die Oberfläche | Verbessert die Sichtbarkeit feiner nanoskaliger Merkmale |

Erzielen Sie makellose REM-Bilder mit den Präzisions-Sputtercoatern von KINTEK. Egal, ob Sie mit Keramiken, Polymeren oder biologischen Proben arbeiten, unsere Laborgeräte gewährleisten optimale Schichtdicken und Materialauswahl, um Aufladung zu eliminieren und die Bildklarheit zu maximieren. Lassen Sie sich von unseren Experten dabei helfen, Ihre Mikroskopieergebnisse zu verbessern – kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant