Im Kern wird das Vakuumlöten aufgrund seiner Fähigkeit gewählt, außergewöhnlich starke, saubere und dimensionsstabile Verbindungen herzustellen. Dies wird durch die Durchführung des Fügeprozesses in einer Hochvakuumumgebung erreicht, die atmosphärische Verunreinigungen eliminiert, die andere Methoden beeinträchtigen. Das Ergebnis ist eine flussmittelfreie Verbindung mit überragenden metallurgischen Eigenschaften, was sie zu einem unverzichtbaren Prozess für geschäftskritische Komponenten in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Halbleiterfertigung macht.

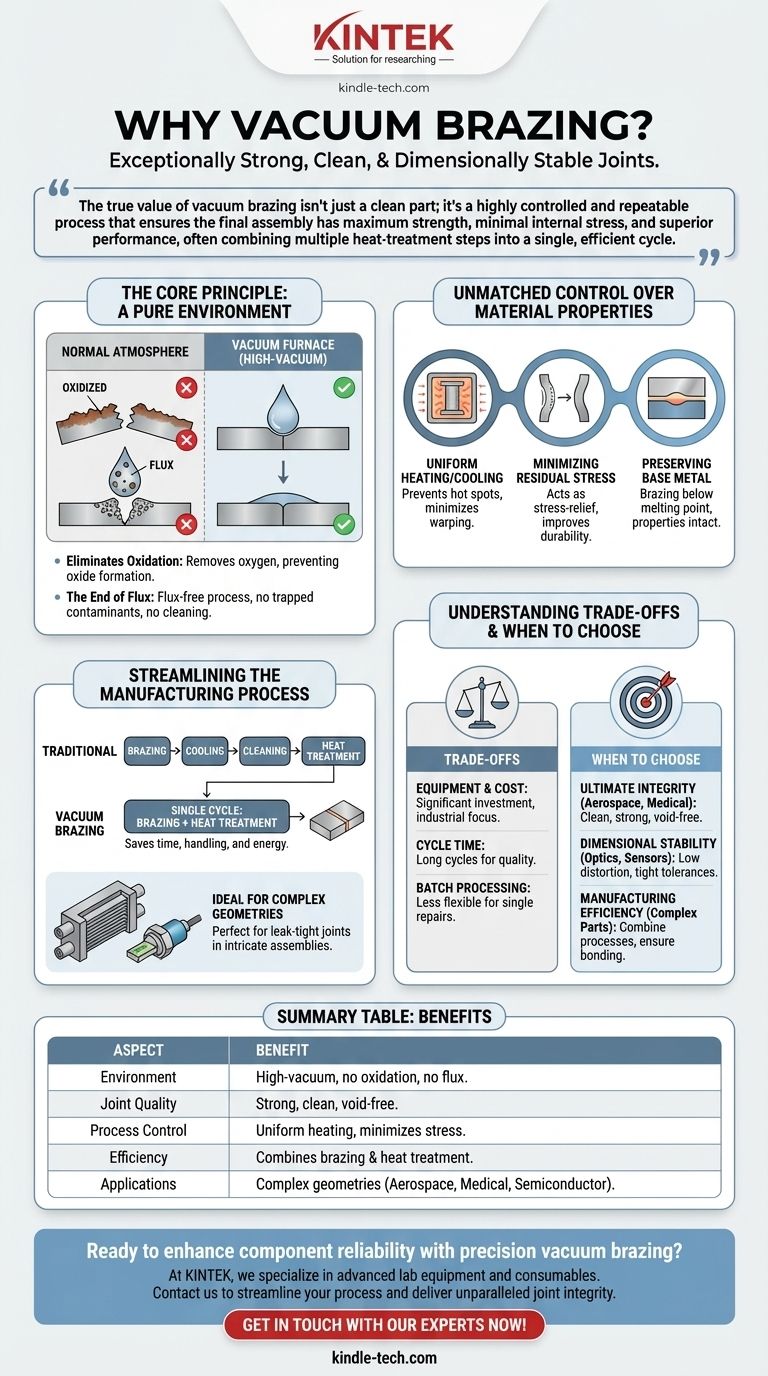

Der wahre Wert des Vakuumlötens ist nicht nur ein sauberes Teil; es ist ein hochkontrollierter und wiederholbarer Prozess, der sicherstellt, dass die Endmontage maximale Festigkeit, minimale innere Spannung und überragende Leistung aufweist, oft indem mehrere Wärmebehandlungsschritte in einem einzigen, effizienten Zyklus kombiniert werden.

Das Kernprinzip: Eine reine Umgebung

Das entscheidende Merkmal des Vakuumlötens ist die Ofenumgebung selbst. Durch das Entfernen der Atmosphäre verändert der Prozess grundlegend die Art und Weise, wie die Metalle interagieren, was zu überlegenen Ergebnissen führt.

Beseitigung von Oxidation

In einer normalen Atmosphäre führt das Erhitzen von Metallen dazu, dass sich auf der Oberfläche Oxide bilden. Diese Oxidschichten behindern den Fluss des Lötfüllmaterials und erzeugen Schwachstellen oder Hohlräume in der endgültigen Verbindung.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff und verhindert so die Bildung dieser Oxide. Dies ermöglicht es dem Füllmaterial, die sauberen Grundmetalloberflächen perfekt zu benetzen und zu fließen.

Das Ende des Flussmittels

Herkömmliche Lötverfahren verwenden ein chemisches Mittel namens Flussmittel, um die Metalloberflächen zu reinigen und Oxidation zu verhindern. Flussmittel bringt jedoch eigene Probleme mit sich.

Flussmittel kann in der Verbindung eingeschlossen werden, was zu Korrosion und potenziellen Fehlerstellen im Laufe der Zeit führt. Es erfordert auch einen gründlichen Reinigungssprozess nach dem Löten, was Zeit und Kosten verursacht. Vakuumlöten eliminiert vollständig die Notwendigkeit von Flussmittel, was zu der höchstmöglichen Verbindungsqualität führt.

Unübertroffene Kontrolle über Materialeigenschaften

Das Vakuumlöten bietet ein Maß an thermischer Kontrolle, das mit anderen Methoden schwer zu erreichen ist. Diese Präzision ist entscheidend für die Aufrechterhaltung der beabsichtigten Eigenschaften der zu verbindenden Materialien.

Gleichmäßiges Erhitzen und Abkühlen

Die Ofenumgebung gewährleistet, dass die Wärme gleichmäßig über die gesamte Baugruppe verteilt wird, unabhängig von ihrer Komplexität oder Größe. Dies verhindert Hot Spots, die Verformungen oder Verzerrungen verursachen können.

Langsame, präzise gesteuerte Heiz- und Kühlzyklen sind Standard. Dieser sanfte thermische Übergang ist entscheidend für die Einhaltung enger Maßtoleranzen.

Minimierung von Eigenspannungen

Die meisten Metallkomponenten weisen innere Spannungen aus früheren Fertigungsschritten auf. Die langsamen, kontrollierten thermischen Zyklen des Vakuumlötens wirken als Spannungsarmglühprozess.

Diese Reduzierung der inneren Spannung verbessert die thermischen und mechanischen Eigenschaften des Endteils erheblich und macht es im Betrieb haltbarer und zuverlässiger.

Erhaltung des Grundmetalls

Das Löten erfolgt bei einer Temperatur unterhalb des Schmelzpunktes der zu verbindenden Grundmaterialien. Dies stellt sicher, dass die grundlegende Festigkeit, Kornstruktur und andere kritische Eigenschaften der Ausgangsmetalle minimal beeinflusst werden.

Optimierung des Herstellungsprozesses

Neben der Verbindungsqualität bietet das Vakuumlöten erhebliche Effizienzgewinne, insbesondere bei komplexen Baugruppen oder der Großserienfertigung.

Kombination von Löten und Wärmebehandlung

Viele Hochleistungsteile erfordern sowohl das Fügen als auch eine anschließende Wärmebehandlung (wie Härten oder Aushärten). Ein Vakuumofen kann diese Operationen in einem einzigen, ununterbrochenen Zyklus durchführen.

Eine Baugruppe kann auf Löttemperatur erhitzt, gefügt und dann direkt in einen Härte- oder Abschreckzyklus innerhalb desselben Ofens überführt werden. Diese Konsolidierung spart enorme Mengen an Zeit, Handhabung und Energie.

Ideal für komplexe Geometrien

Die gleichmäßige Erwärmung und die durchdringende Natur der Vakuumumgebung machen diesen Prozess perfekt für das Fügen komplizierter oder schwer zugänglicher Baugruppen.

Es eignet sich hervorragend zur Herstellung leckagefreier Verbindungen in komplexen Produkten wie Mikrokanal-Wärmetauschern, Sensoren und internen Komponenten, wo andere Methoden einfach nicht erfolgreich sein können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumlöten nicht die Lösung für jede Anwendung. Objektivität erfordert die Anerkennung seiner spezifischen Betriebsmerkmale.

Ausrüstung und Kosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten und die Komplexität der Ausrüstung bedeuten, dass dieser Prozess hauptsächlich für industrielle und Hightech-Fertigungsumgebungen geeignet ist.

Zykluszeit

Die Betonung auf langsames, kontrolliertes Erhitzen und Abkühlen bedeutet, dass Ofenzyklen lang sein können, oft mehrere Stunden dauern. Dies ist ein Kompromiss, um geringe Spannungen und hohe Qualität zu erreichen.

Batch-Verarbeitung

Vakuumlöten ist ein Batch-Prozess. Obwohl hervorragend für die gleichzeitige Bearbeitung vieler Teile, ist es weniger flexibel als manuelle Methoden wie das Brennlöten für schnelle, einmalige Reparaturen oder Prototypen.

Wann Vakuumlöten wählen?

Die Entscheidung für das Vakuumlöten sollte von den spezifischen Anforderungen Ihres Endprodukts abhängen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Verbindungsqualität und Zuverlässigkeit liegt (Luft- und Raumfahrt, medizinische Geräte): Wählen Sie Vakuumlöten für seine sauberen, flussmittelfreien und hohlraumfreien Verbindungen, die maximale Festigkeit liefern.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und geringer Verformung liegt (Optik, Sensoren): Die gleichmäßige Erwärmung und die spannungsabbauenden Eigenschaften machen es zur überlegenen Wahl für die Einhaltung enger Toleranzen.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz für komplexe Teile liegt (Wärmetauscher): Verwenden Sie Vakuumlöten, um das Fügen und die Wärmebehandlung in einem einzigen Zyklus zu kombinieren und eine vollständige Verbindung komplexer Baugruppen zu gewährleisten.

Letztendlich wählen Sie Vakuumlöten, wenn Sie eine Verbindung mit dem gleichen Maß an Präzision und Zuverlässigkeit wie die Grundmaterialien selbst konstruieren müssen.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Umgebung | Hochvakuum eliminiert Oxidation, kein Flussmittel erforderlich |

| Verbindungsqualität | Außergewöhnlich starke, saubere und hohlraumfreie Verbindungen |

| Prozesskontrolle | Gleichmäßiges Erhitzen/Abkühlen minimiert Spannungen und Verformungen |

| Effizienz | Kombiniert Löten und Wärmebehandlung in einem einzigen Zyklus |

| Anwendungen | Ideal für komplexe Geometrien in der Luft- und Raumfahrt, Medizintechnik und Halbleiterindustrie |

Bereit, die Zuverlässigkeit Ihrer Komponenten durch Präzisions-Vakuumlöten zu verbessern? Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die auf die Hochleistungsfertigung zugeschnitten sind. Unser Fachwissen stellt sicher, dass Ihre geschäftskritischen Komponenten maximale Festigkeit, minimale Spannung und überragende Leistung erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess optimieren und eine unvergleichliche Verbindungsqualität liefern können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen