Im Kern wird die Vakuumwärmebehandlung eingesetzt, um absolute Kontrolle über die Umwandlung eines Materials zu erlangen. Durch das Entfernen von Luft und ihren reaktiven Elementen aus einer Ofenkammer schaffen Sie eine chemisch reine Umgebung. Dies verhindert unerwünschte Reaktionen wie Oxidation bei hohen Temperaturen und stellt sicher, dass das Endprodukt eine saubere Oberfläche und präzise entwickelte innere Eigenschaften aufweist.

Der grundlegende Zweck eines Vakuums bei der Wärmebehandlung besteht nicht nur darin, Luft zu entfernen, sondern unvorhersehbare Variablen zu eliminieren. Es verwandelt den Prozess von einer Kunst in eine Wissenschaft und garantiert, dass ein Metallteil seine gewünschte Festigkeit, Härte und Oberfläche mit perfekter Konsistenz erreicht.

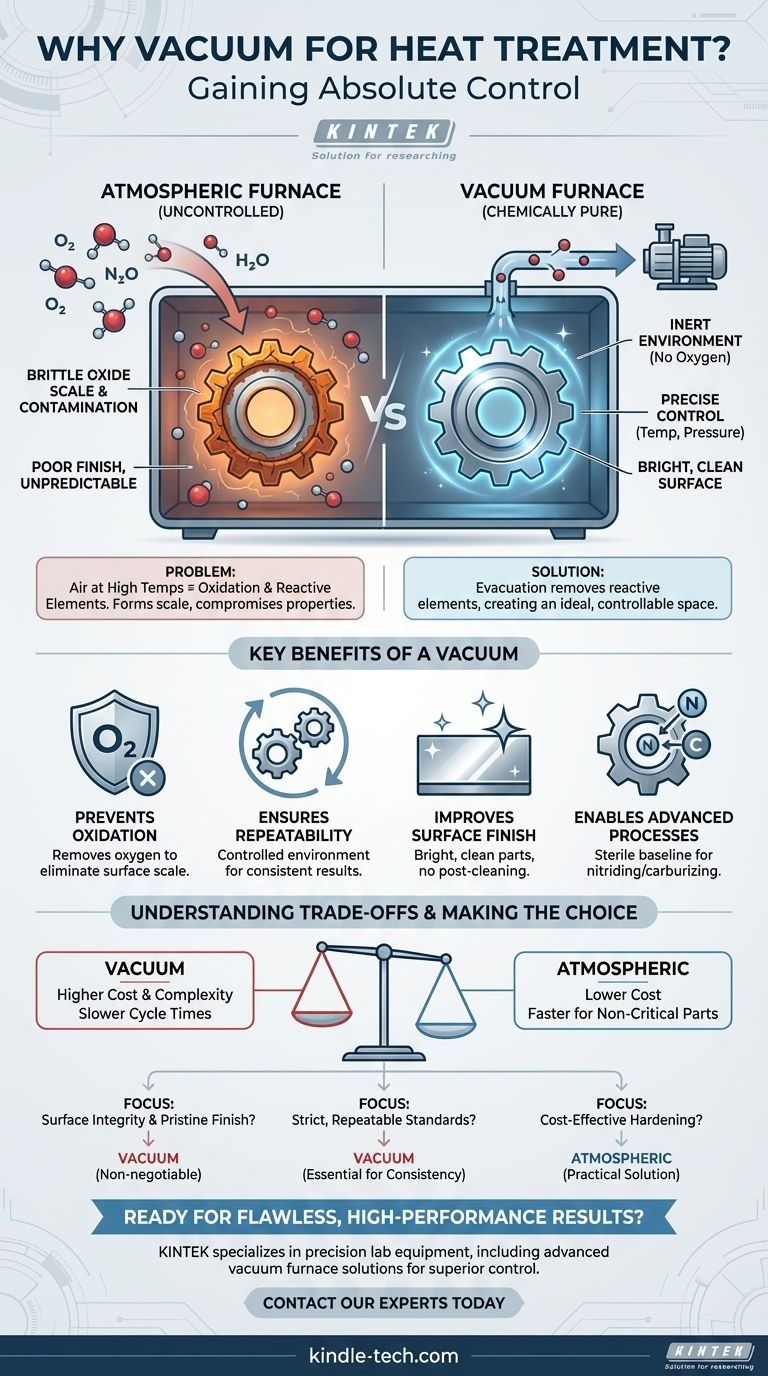

Das Problem mit Luft bei hohen Temperaturen

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst das Problem erkennen, das es löst. Die Behandlung von Metallen bei hohen Temperaturen in einer normalen Atmosphäre führt zu erheblichen und oft schädlichen chemischen Reaktionen.

Die Rolle von Sauerstoff

Die uns umgebende Luft besteht zu etwa 21 % aus Sauerstoff, der bei erhöhten Temperaturen hochreaktiv ist. Wenn ein Metallteil in Gegenwart von Sauerstoff erhitzt wird, führt dies zu Oxidation.

Diese Reaktion bildet eine spröde Schicht aus Oxidschicht auf der Oberfläche des Teils. Diese Schicht muss in einem zweiten Schritt entfernt werden, kann die Maßtoleranzen beeinträchtigen und führt zu einer schlechten Oberflächengüte.

Die Auswirkungen anderer Gase

Neben Sauerstoff können andere atmosphärische Bestandteile wie Wasserdampf unerwünschte Effekte verursachen. Diese Elemente können die Metalloberfläche verunreinigen oder mit ihren Legierungen reagieren, wodurch ihre chemische Zusammensetzung verändert und ihre endgültigen mechanischen Eigenschaften beeinträchtigt werden.

Wie ein Vakuum einen überlegenen Prozess schafft

Durch das Evakuieren der Ofenkammer entfernen wir die reaktiven Elemente, die diese Probleme verursachen. Dies schafft eine ideale Umgebung für eine präzise metallurgische Kontrolle.

Schaffung einer chemisch inerten Umgebung

Ein Vakuum schafft einen nicht reaktiven oder inerten Raum. Da praktisch kein Sauerstoff oder andere atmosphärische Gase vorhanden sind, kann das Metall ohne das Risiko von Oxidation oder Oberflächenkontamination auf extreme Temperaturen erhitzt werden.

Das Ergebnis ist ein Teil, das mit einer glänzenden, sauberen Oberfläche aus dem Ofen kommt, wodurch oft keine Nachbehandlung, Reinigung oder Bearbeitung erforderlich ist.

Absolute Prozesswiederholbarkeit erreichen

Eine offene Atmosphäre ist eine unkontrollierte Variable. Ein Vakuum ist eine hochkontrollierte. In einem Vakuumofen werden Parameter wie Temperatur und Druck mit extremer Präzision verwaltet.

Dieses Maß an Kontrolle stellt sicher, dass jeder Behandlungszyklus identisch ist. Für Branchen mit strengen Qualitätsstandards garantiert dies wiederholbare Ergebnisse und stellt sicher, dass jede Komponente ihre spezifizierten Leistungsmerkmale ohne Abweichung erfüllt.

Ermöglichung fortschrittlicher Behandlungen

Die Vakuumumgebung dient als perfekte, sterile Ausgangsbasis. Sobald die Kammer evakuiert ist, können spezifische Gase wie Stickstoff oder Argon absichtlich in präzisen Mengen eingeführt werden.

Dies ermöglicht spezialisierte Prozesse, bei denen das Ziel darin besteht, die Oberfläche eines Materials, wie z. B. Nitrieren oder Aufkohlen, gezielt zu modifizieren, ohne Störungen durch unerwünschte atmosphärische Elemente.

Die Kompromisse verstehen

Obwohl die Vakuumwärmebehandlung überlegene Ergebnisse liefert, ist sie ein fortschrittlicherer und anspruchsvollerer Prozess. Objektivität erfordert die Anerkennung ihrer Grenzen.

Kosten und Komplexität

Vakuumöfen sind erheblich teurer in Bau und Betrieb als Standardatmosphärenöfen. Sie erfordern komplexe Pumpsysteme, robuste Dichtungen und ausgeklügelte Steuerungssysteme.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf den erforderlichen niedrigen Druck – bekannt als Abpumpen – verlängert jeden Behandlungszyklus. Bei Teilen mit hohem Volumen und geringer Marge kann dies die Durchsatzleistung beeinträchtigen.

Wann es übertrieben sein könnte

Für viele Anwendungen, bei denen die Oberflächengüte nicht kritisch ist oder eine leichte Oxidschicht akzeptabel ist, ist ein einfacherer und kostengünstigerer Atmosphärenofen völlig ausreichend. Die Wahl hängt ausschließlich von den endgültigen Anforderungen des Teils ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens ist eine Frage der Abstimmung der Methode auf Ihre technischen Ziele.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und einer makellosen Oberfläche liegt: Die Vakuumbehandlung ist unverzichtbar, da sie die einzige Möglichkeit ist, Oxidation vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger, wiederholbarer metallurgischer Standards liegt: Die unübertroffene Kontrolle eines Vakuumofens ist für die Gewährleistung konsistenter Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Härtung von unkritischen Teilen liegt: Ein konventioneller Atmosphärenofen ist oft die praktischere und wirtschaftlichere Lösung.

Letztendlich erhebt der Einsatz eines Vakuums die Wärmebehandlung von einem Massenprozess zu einem Präzisionswerkzeug für die Herstellung makelloser, hochleistungsfähiger Komponenten.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff, um Oberflächenzunder und Verunreinigungen zu eliminieren. |

| Gewährleistet Wiederholbarkeit | Schafft eine kontrollierte Umgebung für konsistente, vorhersehbare Ergebnisse. |

| Verbessert die Oberflächengüte | Erzeugt glänzende, saubere Teile ohne Notwendigkeit einer Nachbehandlung. |

| Ermöglicht fortschrittliche Prozesse | Bietet eine sterile Basis für Behandlungen wie Nitrieren und Aufkohlen. |

Bereit, makellose, hochleistungsfähige Ergebnisse mit Ihren Metallkomponenten zu erzielen?

Bei KINTEK sind wir auf Präzisionslaborgeräte spezialisiert, einschließlich fortschrittlicher Vakuumofenlösungen. Unser Fachwissen stellt sicher, dass Sie die absolute Kontrolle erhalten, die für eine überragende Oberflächenintegrität und wiederholbare metallurgische Standards erforderlich ist.

Lassen Sie uns Ihnen helfen, das richtige Wärmebehandlungsverfahren für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Kann Pyrolyse in einem Ofen durchgeführt werden? Ja, mit dem richtigen sauerstofffreien Reaktordesign.

- Was ist ein Beispiel für einen Anlassprozess? Gehärteten Stahl in ein haltbares Werkzeug verwandeln

- Was ist die Hauptfunktion eines industriellen Trockenschranks bei der Verarbeitung von Titan-Magnesium-Abfällen? Gewährleistung der Datenpräzision

- Was sind die fortgeschrittenen Wärmebehandlungstechniken? Präzision, Haltbarkeit und überlegene Leistung erreichen

- Welche Temperatur hat ein Keramikofen? Beherrschung der Bereiche für perfekte Brenn-Ergebnisse

- Was sind die Vorteile des Lötens? Erzielen Sie überlegene Verbindungsqualität für komplexe Baugruppen

- Was sind die Anforderungen an einen Wärmebehandlungsofen? Präzise metallurgische Kontrolle erreichen

- Wie hoch ist die Temperatur eines Kalzinierungsofens? Präzise Steuerung von 800°C bis 1300°C