Im Grunde genommen erzeugt eine reduzierende Atmosphäre einen dunklen Brennkern, weil ihr Sauerstoff fehlt, um Kohlenstoffverunreinigungen auszubrennen und Eisen in seinem rötlichen, oxidierten Zustand zu halten. Diese sauerstoffarme Umgebung erzwingt chemische Reaktionen im Tonkörper, die natürlich vorkommende Verbindungen in ihre dunkleren Formen umwandeln, insbesondere schwarzes Eisenoxid und elementaren Kohlenstoff (Ruß).

Die Farbe eines Keramikkerns ist eine dauerhafte Aufzeichnung der inneren Chemie des Ofens während des Brennens. Ein dunkler Kern zeigt an, dass das Zentrum des Tonkörpers zu einem kritischen Zeitpunkt nicht genügend Sauerstoff hatte, wodurch unverbrannter Kohlenstoff eingeschlossen wurde und chemisch reduzierte, schwarz gefärbte Eisenverbindungen entstanden.

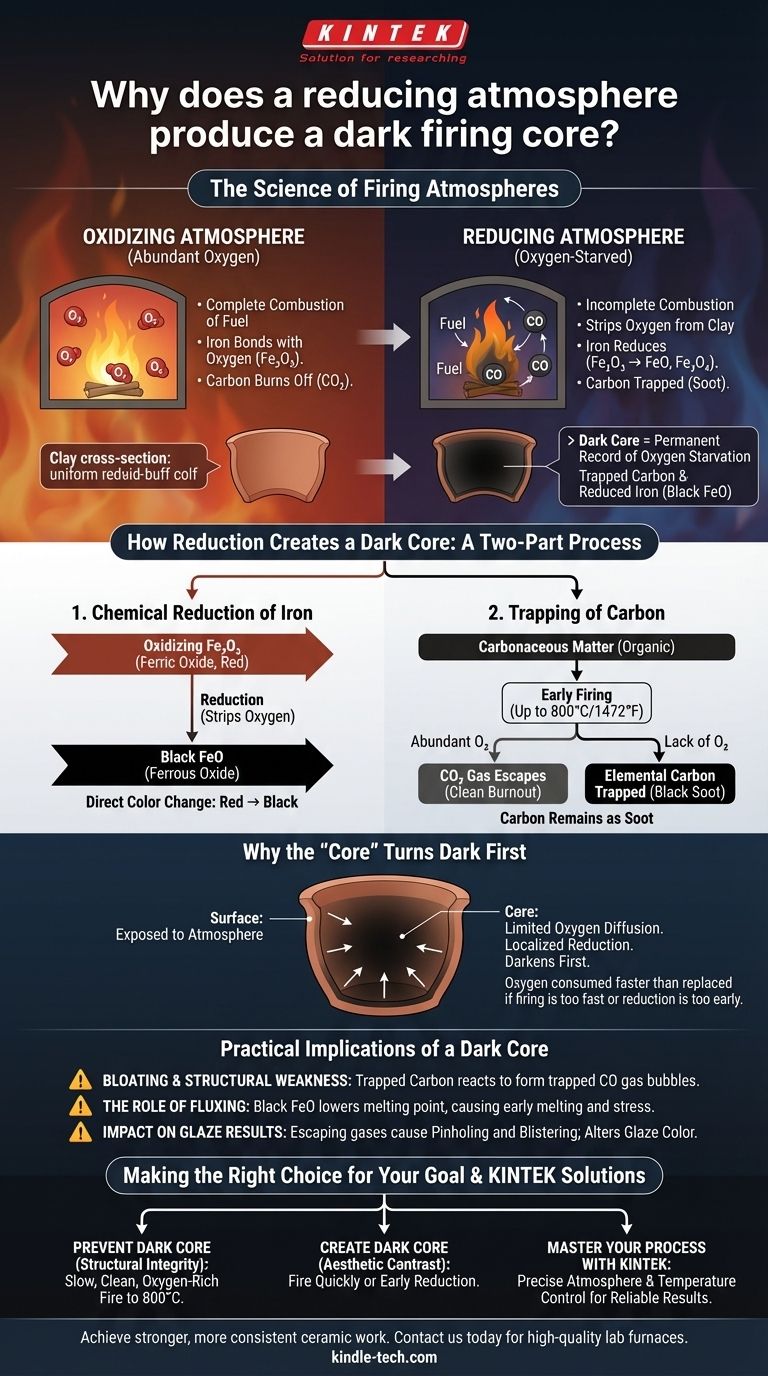

Die Chemie des Brennens: Oxidation vs. Reduktion

Um zu verstehen, warum ein Kern dunkel wird, müssen wir zunächst die beiden grundlegenden Arten von Ofenatmosphären verstehen. Das Gleichgewicht zwischen ihnen ist der wichtigste Einzelfaktor, der die Farbe von Verunreinigungen im Ton steuert.

Was definiert die Atmosphäre?

Die Atmosphäre in einem brennstoffverbrennenden Ofen wird durch das Verhältnis von Brennstoff zu Luft bestimmt. In einem Elektroofen ist die Atmosphäre von Natur aus oxidierend, es sei denn, es werden brennbare Materialien eingebracht.

Eine oxidierende Atmosphäre verfügt über reichlich Sauerstoff. Dies ermöglicht eine vollständige Verbrennung des Brennstoffs und lässt Elemente im Ton, wie Eisen, Sauerstoff binden.

Eine reduzierende Atmosphäre ist sauerstoffarm. Dies geschieht, wenn nicht genügend Luft vorhanden ist, um den Brennstoff vollständig zu verbrennen, was zu einer Umgebung führt, die reich an unverbranntem Brennstoff und Kohlenmonoxid ist, das aktiv nach Sauerstoff aus anderen Quellen sucht – einschließlich des Tons selbst.

Die wichtigsten Verunreinigungen im Ton

Nahezu alle natürlichen Tone enthalten zwei wichtige Verunreinigungen, die sehr empfindlich auf die Ofenatmosphäre reagieren:

- Eisenoxide: Typischerweise als rotes Eisenoxid (Eisen(III)-oxid, Fe₂O₃) vorhanden.

- Kohlenstoffhaltige Materie: Restliches organisches Material wie zersetzte Pflanzen und Lignine.

Wie Reduktion einen dunklen Kern erzeugt

Die Bildung eines dunklen Kerns ist ein zweiteiliger Prozess, der die Umwandlung sowohl von Eisen als auch von Kohlenstoff beinhaltet, angetrieben durch den Mangel an verfügbarem Sauerstoff im dichten Tonkörper.

Die chemische Reduktion von Eisen

Bei einem sauerstoffreichen (oxidierenden) Brand bildet Eisen auf natürliche Weise Eisen(III)-oxid (Fe₂O₃), was gebranntem Ton seine charakteristische warme rote, orange oder beige Farbe verleiht.

Wenn die Atmosphäre reduzierend wird, ist sie hungrig nach Sauerstoff. Sie entzieht dem Eisenoxid im Ton Sauerstoffatome und "reduziert" es zu schwarzem Eisenoxid (Eisen(II)-oxid, FeO) oder Magnetit (Fe₃O₄). Dies ist eine direkte Farbveränderung von Rot/Braun zu Schwarz.

Das Einschließen von Kohlenstoff

In den frühen Brennstufen (bis etwa 800 °C / 1472 °F) muss die organische Substanz im Ton ausbrennen. Dies erfordert viel Sauerstoff, um den Kohlenstoff in Kohlendioxidgas (CO₂) umzuwandeln, das dann entweicht.

In einer reduzierenden Atmosphäre reicht der Sauerstoff nicht aus, um diesen Prozess abzuschließen. Anstatt zu verbrennen, bleibt der Kohlenstoff als elementarer Kohlenstoff, im Wesentlichen schwarzer Ruß, in der Tonmatrix eingeschlossen.

Warum der "Kern" zuerst dunkel wird

Die äußere Oberfläche des Tons ist direkt der Ofenatmosphäre ausgesetzt. Das Innere, oder der Kern, erhält Sauerstoff nur, der langsam durch die Poren des Tons diffundieren kann.

Wenn der Brand zu schnell fortschreitet oder wenn der Ofen zu früh in die Reduktion versetzt wird, wird der Sauerstoff im Kern schneller verbraucht, als er ersetzt werden kann. Dies erzeugt eine lokalisierte reduzierende Umgebung im Inneren des Gefäßes, selbst wenn die Ofenatmosphäre oxidierend ist. Das Eisen und der Kohlenstoff im Kern werden daher reduziert und werden dunkel, während sich die Oberfläche später möglicherweise wieder oxidiert, wodurch ein hell gefärbter "Sandwich"-Effekt entsteht.

Verständnis der praktischen Auswirkungen

Ein dunkler Kern ist nicht nur ein kosmetisches Problem; er ist oft ein Indikator für strukturelle Probleme und kann erhebliche Auswirkungen auf Ihre Endergebnisse haben.

Blähen und strukturelle Schwäche

Wenn Kohlenstoff nicht vollständig ausgebrannt ist, bevor der Tonkörper vitrifiziert (glasig und nicht porös wird), kann der eingeschlossene Kohlenstoff bei höheren Temperaturen mit Eisenoxiden reagieren, um Kohlenmonoxidgas (CO) zu erzeugen.

Dieses Gas, das nun in einer versiegelten Tonmatrix eingeschlossen ist, erzeugt Druck und bildet innere Blasen. Dies führt zu Blähen, Verformung und einem strukturell schwachen, spröden Endprodukt.

Die Rolle der Flussmittelwirkung

Schwarzes Eisenoxid (FeO) wirkt als starkes Flussmittel, was bedeutet, dass es den Schmelzpunkt des Tons in seiner Umgebung senkt. Ein dunkler Kern, der reich an FeO ist, kann beginnen zu schmelzen und viel früher dicht oder glasig zu werden als der oxidierte äußere Teil des Tonkörpers, wodurch innere Spannungen entstehen, die zu Rissen führen können.

Auswirkungen auf Glasurergebnisse

Gase, die in einer späten Brennphase aus einem dunklen Kern entweichen, können durch die geschmolzene Glasur aufsteigen. Dies ist eine häufige Ursache für Glasurfehler wie Pinholes und Blasenbildung. Der reduzierte Zustand des Tonkörpers unter der Glasur kann auch die endgültige Glasurfarbe dramatisch verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Atmosphäre ermöglicht es Ihnen entweder, einen dunklen Kern zu verhindern oder ihn für bestimmte ästhetische Effekte zu erzeugen. Ihr Brennplan ist Ihr wichtigstes Werkzeug.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen dunklen Kern zu verhindern: Stellen Sie einen langsamen, sauberen und sauerstoffreichen Brennplan bis mindestens 800 °C (1472 °F) sicher. Dies garantiert, dass die gesamte kohlenstoffhaltige Materie ausgebrannt ist, bevor die Vitrifizierung beginnt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Das Vermeiden eines dunklen Kerns ist entscheidend. Eine saubere Ausbrennphase ist der wichtigste Schritt zur Herstellung von starkem, stabilem Keramikgeschirr.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen dunklen Kern für ästhetischen Kontrast zu erzielen: Brennen Sie in den frühen Phasen schneller oder führen Sie frühzeitig einen Reduktionszyklus ein, um absichtlich Kohlenstoff einzuschließen und das Eisen im Körper zu reduzieren.

Indem Sie die Chemie der Reduktion verstehen, verwandeln Sie den Brennprozess von einer unvorhersehbaren Tortur in eine kontrollierbare Technik.

Zusammenfassungstabelle:

| Ursache für dunklen Kern | Auswirkung auf Keramik |

|---|---|

| Reduktion von Eisenoxid (Fe₂O₃ → FeO) | Erzeugt schwarze Farbe |

| Einschluss von elementarem Kohlenstoff (Ruß) | Fügt dunkle Pigmentierung hinzu |

| Lokaler Sauerstoffmangel im Tonkörper | Kern dunkelt vor der Oberfläche ab |

Meistern Sie Ihren Keramikbrennprozess mit KINTEK. Ein dunkler Brennkern kann auf strukturelle Schwäche und Glasurfehler hinweisen. Ob Ihr Ziel darin besteht, dieses Problem zu verhindern oder es für künstlerische Effekte zu nutzen, die präzise Kontrolle über die Atmosphäre Ihres Ofens ist der Schlüssel. KINTEK ist spezialisiert auf hochwertige Laboröfen und Brennöfen, die die zuverlässige Temperatur- und Atmosphärenkontrolle bieten, die für perfekte Ergebnisse erforderlich ist. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihr Labor oder Studio helfen. Kontaktieren Sie uns noch heute, um stärkere, konsistentere Keramikarbeiten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Rolle spielen Atmosphären- oder Rohröfen bei der SDS von Li-Granat-Elektrolyten? Schlüssel zu dichten Keramikfilmen

- Was sind Schutzatmosphären für die Wärmebehandlung? Ein Leitfaden zur Vermeidung von Oxidation und Verzunderung

- Warum ist eine reine Argon (Ar)-Umgebung während des Borierens notwendig? Schützen Sie Ihren Stahl vor Oxidation

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist die Funktion eines Atmosphärenofens in der Nachbearbeitung? Optimierung mechanischer Eigenschaften & Oberflächenintegrität

- Was sind inerte Eigenschaften? Der Schlüssel zu vorhersagbarer Stabilität und Kontrolle in Ihren Prozessen

- Was ist ein gesteuertes Atmosphäre-Temperaturbehandlungssystem? Meisterhafte Präzisions-Wärmebehandlung

- Was sind die Hauptfunktionen eines Reaktors mit kontrollierter Atmosphäre? Beherrschung der Stahlsynthese und Reaktionsstabilität