Kurz gesagt, die chemische Gasphasenabscheidung (CVD) wird bei niedrigem Druck durchgeführt, um eine überlegene Filmqualität zu erzielen. Die Senkung des Drucks verändert grundlegend, wie die Vorläufergasmoleküle wandern und reagieren, was zu Filmen mit deutlich besserer Uniformität und der Fähigkeit führt, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass der Druck nicht nur eine Hintergrundbedingung ist; er ist der primäre Regelknopf für den Gastransportmechanismus. Der Wechsel von atmosphärischem Druck zu niedrigem Druck verschiebt den Prozess von der Begrenzung durch Gasdiffusion hin zur Begrenzung durch die Oberflächenreaktionsrate, was der Schlüssel zur Herstellung von Hochleistungs-Dünnschichten mit hoher Konformität ist.

Die grundlegende Rolle des Drucks bei der CVD

Um die Vorteile des niedrigen Drucks zu verstehen, müssen wir zunächst untersuchen, wie der Druck das Verhalten von Gasmolekülen in einer Abscheidungskammer beeinflusst. Der gesamte Prozess hängt von der Steuerung des Weges ab, den diese Moleküle vom Gaseinlass zur Substratoberfläche nehmen.

Gasdichte und mittlere freie Weglänge

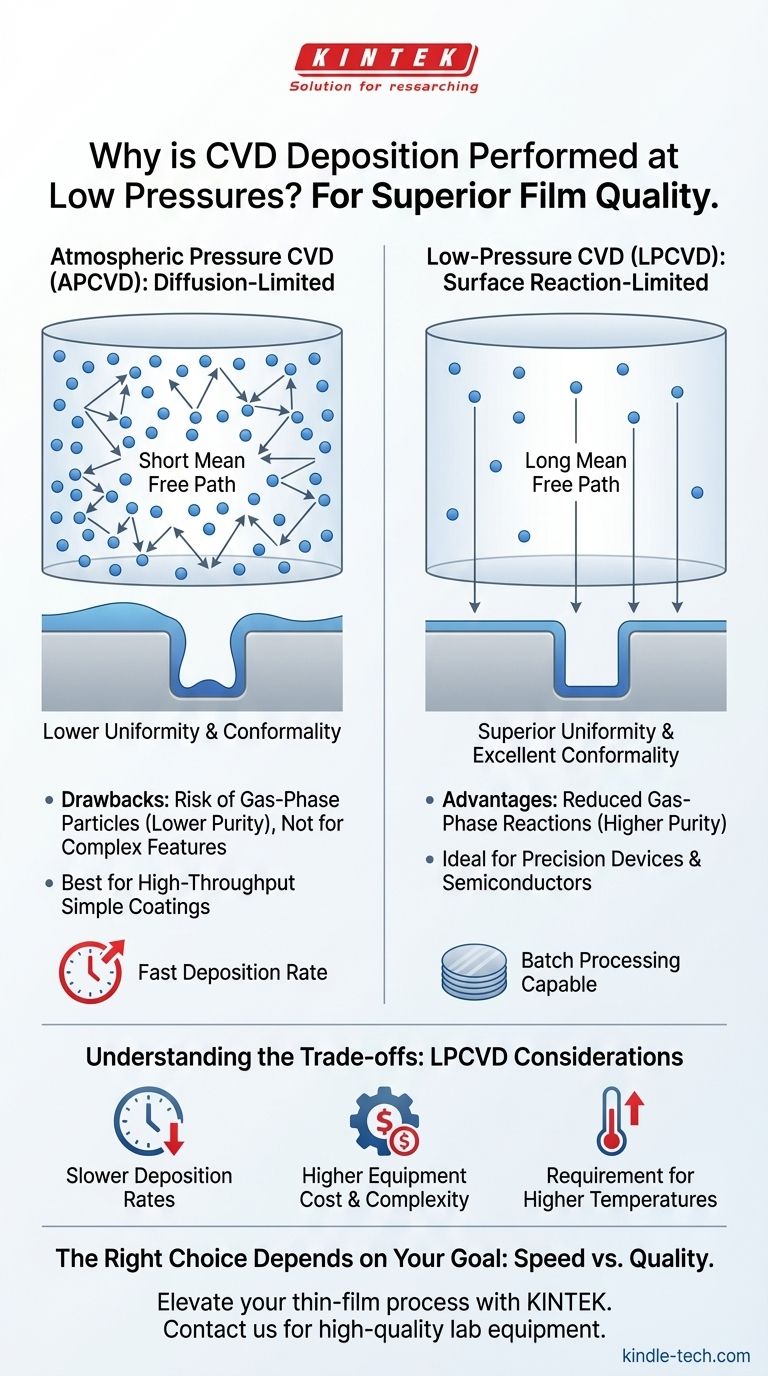

Bei atmosphärischem Druck ist die CVD-Kammer mit Gasmolekülen überfüllt. Diese hohe Dichte bedeutet, dass Vorläufermoleküle ständig miteinander kollidieren. Der durchschnittliche Weg, den ein Molekül zurücklegen kann, bevor es zu einer Kollision kommt, bekannt als die mittlere freie Weglänge, ist sehr kurz.

Durch das Absaugen der Kammer auf einen niedrigen Druck (LPCVD) reduzieren wir die Anzahl der Gasmoleküle drastisch. Dies vergrößert die mittlere freie Weglänge erheblich, wodurch die Moleküle viel weiter in geraden Linien reisen können, bevor sie abgelenkt werden.

Verschiebung von der Diffusions- zur Oberflächenreaktionskontrolle

Diese Änderung der mittleren freien Weglänge erzeugt zwei unterschiedliche Abscheidungsregime.

Bei atmosphärischem Druck (APCVD) ist der Prozess diffusionsbegrenzt. Vorläufermoleküle durchlaufen einen zufälligen Weg unzähliger Kollisionen, um das Substrat zu erreichen. Dies kann zu einer Verarmung des Gases nahe der Oberfläche führen, wodurch der Film am Rand des Wafers dicker und in der Mitte dünner wird.

Bei niedrigem Druck (LPCVD) wird der Prozess durch die Oberflächenreaktionsrate begrenzt. Bei einer langen mittleren freien Weglänge können Moleküle aus allen Richtungen direkt auf das Substrat gelangen. Das Filmwachstum wird nicht mehr durch den Gastransport, sondern durch die Geschwindigkeit der chemischen Reaktion auf der heißen Oberfläche selbst begrenzt, die über das gesamte Substrat viel gleichmäßiger ist.

Wesentliche Vorteile der Niederdruck-CVD (LPCVD)

Der Übergang zu einem oberflächenreaktionsbegrenzten Regime bietet mehrere entscheidende Vorteile, insbesondere für anspruchsvolle Anwendungen wie die Halbleiterfertigung.

Überlegene Filmuniformität

Da die Abscheidungsrate durch die Oberflächentemperatur und -chemie bestimmt wird – die über das Substrat gleichmäßig sind – ist die resultierende Filmdicke extrem konsistent. Diese Uniformität ermöglicht Stapelprozesse, bei denen viele Wafer vertikal in einem Ofen gestapelt werden können, da das Gas leicht eindringen und sie alle gleichmäßig beschichten kann.

Ausgezeichnete Konformität

Konformität ist die Fähigkeit eines Films, komplexe Topografien wie tiefe Gräben oder Stufen auf einem Mikrochip gleichmäßig zu beschichten. Die lange mittlere freie Weglänge bei LPCVD bedeutet, dass Vorläufermoleküle aus einem breiten Spektrum von Winkeln auf der Oberfläche ankommen, wodurch sichergestellt wird, dass Seitenwände und Böden von Strukturen genauso dick beschichtet werden wie die Oberflächen.

Reduzierte Gasphasenreaktionen

Die häufigen Kollisionen bei APCVD können dazu führen, dass chemische Reaktionen in der Gasphase ablaufen, bevor die Vorläufer überhaupt das Substrat erreichen. Dies kann Partikel bilden, die auf die Oberfläche fallen und Defekte und Verunreinigungen im Film erzeugen. Die reduzierte Moleküldichte bei LPCVD unterdrückt diese unerwünschten Gasphasenreaktionen, was zu Filmen höherer Reinheit führt.

Die Abwägungen verstehen: Warum nicht immer niedriger Druck verwenden?

Obwohl LPCVD eine überlegene Qualität bietet, ist es nicht die ideale Wahl für jede Anwendung. Die CVD bei atmosphärischem Druck behält ihren Platz aufgrund eines anderen Satzes von Prioritäten.

Langsamere Abscheidungsraten

Der Hauptnachteil von LPCVD ist eine deutlich geringere Abscheidungsrate. Da weniger Vorläufermoleküle in der Kammer vorhanden sind, stehen pro Zeiteinheit weniger für die Reaktion auf der Oberfläche zur Verfügung. Für Anwendungen, bei denen die Filmqualität weniger kritisch ist als der Durchsatz, kann dies ein großer Nachteil sein.

Höhere Ausrüstungskosten und Komplexität

Der Betrieb bei niedrigem Druck erfordert ein Vakuumsystem, einschließlich robuster Vakuumpumpen und komplexerer Reaktorkonstruktionen, um eine Abdichtung aufrechtzuerhalten. Dies macht LPCVD-Systeme in der Anschaffung und im Betrieb teurer als ihre einfacheren Gegenstücke bei atmosphärischem Druck.

Erfordernis höherer Temperaturen

Um bei einer geringeren Konzentration von Vorläufern eine angemessene chemische Reaktionsrate auf der Oberfläche zu erzielen, erfordern LPCVD-Prozesse oft höhere Substrattemperaturen als APCVD. Dies kann eine Einschränkung für Substrate oder zugrunde liegende Bauteilstrukturen sein, die hitzeempfindlich sind.

Wahl des richtigen Drucks für Ihre Anwendung

Die Entscheidung zwischen CVD bei atmosphärischem Druck und Niederdruck-CVD ist ein klassischer technischer Kompromiss zwischen Geschwindigkeit und Qualität. Ihr ultimatives Ziel bestimmt den richtigen Ansatz.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfache Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsraten und geringeren Ausrüstungskosten oft die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf Präzision und Filmqualität für komplexe Bauteile liegt: LPCVD ist aufgrund seiner überlegenen Uniformität, Konformität und Reinheit die notwendige Wahl.

Letztendlich ist die Steuerung des Drucks in einem CVD-System die wirkungsvollste Methode zur Steuerung der Qualität und des grundlegenden Charakters des Endmaterials.

Zusammenfassungstabelle:

| Merkmal | CVD bei atmosphärischem Druck (APCVD) | Niederdruck-CVD (LPCVD) |

|---|---|---|

| Prozesskontrolle | Diffusionsbegrenzt | Begrenzt durch Oberflächenreaktion |

| Filmuniformität | Geringer (dicker an den Rändern) | Überlegen (hochgradig gleichmäßig) |

| Konformität | Schlecht für komplexe Strukturen | Ausgezeichnet (beschichtet Gräben gleichmäßig) |

| Abscheidungsrate | Hoch | Langsamer |

| Filmreinheit | Geringer (Risiko von Gasphasenpartikeln) | Höher (reduzierte Gasphasenreaktionen) |

| Typische Anwendung | Hochdurchsatz, einfache Beschichtungen | Präzisionsbauteile, Halbleiter |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? Die Wahl zwischen APCVD und LPCVD ist entscheidend für das Erreichen Ihrer spezifischen Leistungsziele. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Laboranforderungen. Unsere Experten können Ihnen helfen, die ideale CVD-Lösung für überlegene Filmqualität, Uniformität und Konformität auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Produktion mit der richtigen Technologie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist CVD-Beschichtung? Verwandeln Sie die Oberfläche Ihres Materials für maximale Leistung

- Was ist die physikalische Gasphasenabscheidung (PVD) von Nanomaterialien? Ein Leitfaden zu Hochleistungs-Dünnschichten

- Wie funktioniert das RF-Magnetronsputtern? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Abscheidungsmethode? Ein Leitfaden zu Dünnschichtbeschichtungstechniken

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD)? Überlegene, gleichmäßige Beschichtungen auf jeder Form erzielen

- Wie unterscheiden sich die Wachstumsmuster von HPHT-, CVD- und natürlichen Diamanten? Entdecken Sie die Morphologie von im Labor hergestellten im Vergleich zu abgebauten Edelsteinen

- Was ist der Unterschied zwischen chemischem Dampftransport und chemischer Gasphasenabscheidung? Beherrschen Sie die Dampfphasen-Materialverarbeitung

- Warum wird MW-SWP CVD für nicht-destruktives Graphen bevorzugt? Erreichen Sie defektfreie atomare Synthese