Im Kern ist die Abscheidungstechnologie ein wissenschaftlicher Fortschritt, der es uns ermöglicht, funktionale Materialien Schicht für Schicht aus Atomen aufzubauen. Ihre Stärke liegt in der beispiellosen Kontrolle, die sie über die Struktur eines Materials im Nanomaßstab bietet. Diese Präzision auf atomarer Ebene ermöglicht die Herstellung dünner Schichten mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften, die mit Bulk-Materialien unmöglich zu erreichen sind, und bildet die physikalische Grundlage für praktisch alle modernen Elektronikgeräte und fortschrittlichen Beschichtungen.

Die wahre Revolution der Abscheidung besteht nicht nur im Auftragen von Beschichtungen, sondern im Konstruieren völlig neuer Materialien von Grund auf. Sie hat unsere Fähigkeiten von der bloßen Arbeit mit bestehenden Materialien hin zur Entwicklung neuer Materialien mit Eigenschaften, die für einen bestimmten Zweck konzipiert sind, verschoben.

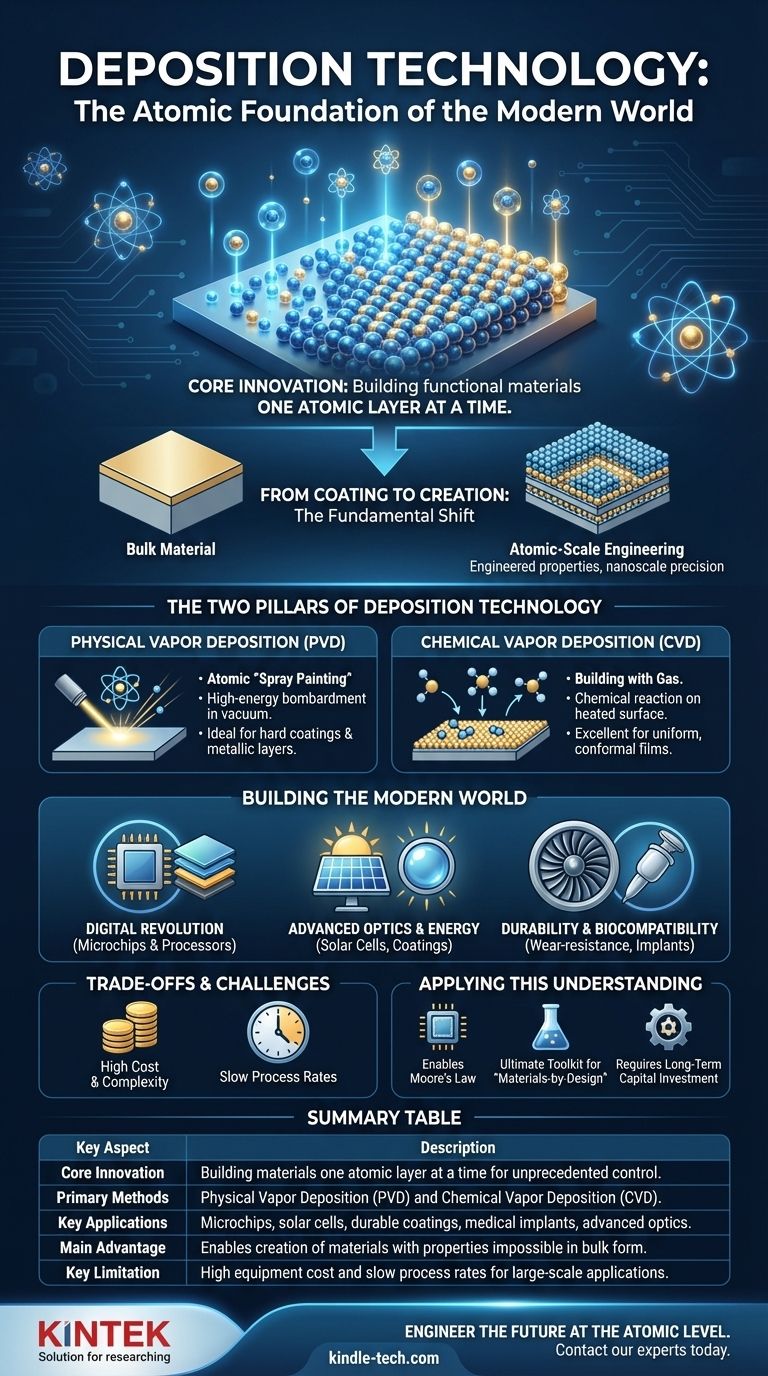

Von der Beschichtung zur Kreation: Der grundlegende Wandel

Die Bedeutung der Abscheidungstechnologie ergibt sich aus einer grundlegenden Veränderung in der Art und Weise, wie wir Materialien denken und herstellen. Wir haben die Beschränkungen natürlich vorkommender Massenstoffe hinter uns gelassen und sind in den Bereich der atomaren Ingenieurwissenschaften vorgedrungen.

Die Kraft des Nanomaßstabs

Materialien verhalten sich im Nanomaßstab (Milliardstel Meter) anders. Durch die Herstellung von Filmen, die nur wenige hundert oder sogar wenige Dutzend Atome dick sind, können wir Eigenschaften wie Leitfähigkeit, Transparenz und Härte auf eine Weise manipulieren, die sonst nicht möglich wäre.

Die Abscheidung ist das wesentliche Werkzeug, das uns Zugang zu dieser Nanowelt verschafft und es uns ermöglicht, diese einzigartigen Eigenschaften für praktische Anwendungen zu nutzen.

Beispiellose Präzision und Reinheit

Moderne Technologien, insbesondere Halbleiter, erfordern nahezu perfekte Materialien. Abscheidungsprozesse finden in Hochvakuumumgebungen statt, was eine Kontamination verhindert und zu Filmen von außergewöhnlich hoher Reinheit führt.

Darüber hinaus ermöglichen diese Techniken eine Dickenkontrolle mit sub-Nanometer-Präzision. Dieses Maß an Kontrolle ist für den Aufbau der komplexen, mehrschichtigen Strukturen in einem Computerchip unerlässlich.

Die zwei Säulen der Abscheidungstechnologie

Obwohl es viele spezifische Methoden gibt, fallen die meisten in zwei Hauptkategorien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Das Verständnis dieser hilft zu klären, wie diese Technologie funktioniert.

Physikalische Gasphasenabscheidung (PVD)

Stellen Sie sich PVD als eine Form des Spritzlackierens auf atomarer Ebene vor. In einem Vakuum wird ein festes Ausgangsmaterial (ein „Target“) mit Energie bombardiert, wodurch Atome ausgestoßen oder „gesputtert“ werden. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Diese Methode wird häufig zur Herstellung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen, langlebiger dekorativer Oberflächen auf Uhren und metallischer Schichten in Mikrochips verwendet.

Chemische Gasphasenabscheidung (CVD)

CVD ähnelt eher dem Bau einer Struktur mit Gas. Precursor-Gase werden in eine Reaktionskammer mit einem beheizten Substrat eingeleitet. Die Wärme verursacht eine chemische Reaktion auf der Oberfläche des Substrats, wodurch ein fester Film des gewünschten Materials zurückbleibt.

CVD zeichnet sich durch die Erzeugung hochgleichmäßiger Filme aus, die sich perfekt an komplexe, dreidimensionale Formen anpassen können. Es ist entscheidend für die Herstellung des hochreinen Siliziums und der Isolierschichten, die die Grundlage von Transistoren in integrierten Schaltkreisen bilden.

Wie die Abscheidung die moderne Welt aufbaut

Die Anwendungen der Abscheidung sind so weit verbreitet, dass es schwierig ist, sich das moderne Leben ohne sie vorzustellen. Sie ist keine isolierte Technologie, sondern eine ermöglichende Plattform für unzählige andere Fortschritte.

Die digitale Revolution ermöglichen

Mikrochips sind das tiefgreifendste Beispiel. Ein moderner Prozessor enthält Milliarden von Transistoren, die jeweils aus Dutzenden von sorgfältig gestapelten Schichten aus leitenden, isolierenden und halbleitenden Filmen bestehen. Jede dieser Schichten wird mithilfe einer Abscheidungstechnik aufgebracht. Ohne sie gäbe es keine Computer, Smartphones oder Rechenzentren.

Fortschrittliche Optik und Energie

Antireflexbeschichtungen auf Brillen und Kameralinsen werden durch Abscheidung hergestellt, um die Lichtdurchlässigkeit zu steuern. Emissionsarme (Low-E) Beschichtungen auf modernen Fenstern verwenden abgeschiedene Metallfilme, um Wärme zu reflektieren und die Energieeffizienz drastisch zu verbessern. Hocheffiziente Solarzellen basieren auf mehreren abgeschiedenen Schichten, um die Lichtabsorption und Elektronenkonversion zu optimieren.

Haltbarkeit und Biokompatibilität

Die Schaufeln in einem Jet-Triebwerk werden mit fortschrittlichen Keramikfilmen durch Abscheidung beschichtet, um extremen Temperaturen standzuhalten und Korrosion zu verhindern. In der Medizin werden biokompatible Beschichtungen auf medizinische Implantate wie künstliche Hüften und Stents aufgebracht, um sicherzustellen, dass sie vom Körper nicht abgestoßen werden.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer unglaublichen Leistungsfähigkeit ist die Abscheidungstechnologie nicht ohne Einschränkungen. Ihre Präzision hat ihren Preis.

Hohe Kosten und Komplexität

Abscheidungssysteme sind hochkomplexe und teure Geräte. Sie erfordern Ultrahochvakuumkammern, ausgeklügelte Netzteile und präzise Steuerungssysteme, was eine erhebliche Kapitalinvestition darstellt.

Langsame Prozessraten

Etwas Atom für Atom aufzubauen ist naturgemäß ein langsamer Prozess. Während es perfekt für winzige, hochwertige Komponenten wie Mikroprozessoren ist, kann die langsame Abscheidungsrate es unpraktisch machen, sehr große Objekte schnell und kostengünstig zu beschichten.

Material- und Substratbeschränkungen

Das erfolgreiche Abscheiden eines Films erfordert sorgfältige Ingenieurarbeit. Probleme wie schlechte Haftung zwischen Film und Substrat oder innere Spannungen, die dazu führen, dass der Film reißt, sind ständige Herausforderungen, die tiefgreifendes materialwissenschaftliches Fachwissen erfordern, um sie zu überwinden.

Anwendung dieses Verständnisses

Das Verständnis der Rolle der Abscheidungstechnologie bietet einen grundlegenden Einblick, wie moderne Hardware entsteht und wo zukünftige Innovationen liegen.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Informatik liegt: Verstehen Sie, dass die Abscheidung der physikalische Herstellungsprozess ist, der das Mooresche Gesetz ermöglicht hat und das exponentielle Wachstum der Rechenleistung seit über 50 Jahren ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Ingenieurwesen liegt: Betrachten Sie die Abscheidung als das ultimative Werkzeug zur Entwicklung von „Materials-by-Design“, zur Schaffung von konstruierten Oberflächen und Metamaterialien mit Eigenschaften, die in der Natur nicht vorkommen.

- Wenn Ihr Hauptaugenmerk auf Geschäfts- oder Technologiestrategie liegt: Erkennen Sie, dass Fortschritte in der Hardware oft von Durchbrüchen in der Abscheidung abhängen und dass Führung in diesem Bereich immense, langfristige Kapitalinvestitionen in die Fertigung erfordert.

Letztendlich ist die Abscheidungstechnologie revolutionär, weil sie der Menschheit die Fähigkeit verleiht, unsere physikalische Welt von den Atomen aufwärts zu gestalten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kerninnovation | Aufbau von Materialien Schicht für Schicht auf atomarer Ebene für beispiellose Kontrolle. |

| Primäre Methoden | Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). |

| Schlüsselanwendungen | Mikrochips, Solarzellen, langlebige Beschichtungen, medizinische Implantate, fortschrittliche Optik. |

| Hauptvorteil | Ermöglicht die Herstellung von Materialien mit Eigenschaften, die in Massenform unmöglich sind. |

| Hauptbeschränkung | Hohe Gerätekosten und langsame Prozessraten für großtechnische Anwendungen. |

Bereit, die Zukunft auf atomarer Ebene zu gestalten?

Die Abscheidungstechnologie ist der Eckpfeiler der modernen Materialwissenschaft und Elektronik. Egal, ob Sie Halbleiter der nächsten Generation, langlebige Beschichtungen oder fortschrittliche optische Komponenten entwickeln, die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf hochpräzise Laborgeräte und Verbrauchsmaterialien und erfüllt die anspruchsvollen Anforderungen von Laboren und F&E-Abteilungen. Unser Fachwissen in Abscheidungstechnologien kann Ihnen helfen, die Reinheit, Präzision und Leistung zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihre Durchbrüche in der Materialentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum sollte man beim Einsatz eines Rotationsverdampfers das "Bumping" vermeiden? Vermeidung von katastrophalem Probenverlust und Kontamination

- Welche Rolle spielt ein Ultraschallhomogenisator bei der Herstellung von Formaldehydsensoren? Optimieren Sie Ihre Materialdispersion

- Was ist der Prozess der Sinterfügung? Ein Schritt-für-Schritt-Leitfaden zur Festkörperverbindung

- Warum wird KBr für FTIR verwendet? Erreichen Sie eine klare, genaue Analyse von Feststoffproben

- Warum sind spezielle Umwelteinheiten für Mikrotests erforderlich? Schützen Sie Ihre Datenintegrität

- Welche Vorteile bietet die Verdampfung unter Vakuumbedingungen? Erreichen Sie hochreine Trennung & Beschichtung

- Welche Eigenschaft besitzt KBr, die es für den Infrarotbereich geeignet macht? Entsperren Sie die Analyse der klaren IR-Spektroskopie

- Was sind gängige Trocknungsmethoden, die in Laboren verwendet werden, und was sind ihre Nachteile? Wählen Sie die richtige Methode zum Schutz Ihrer Proben