Kurz gesagt, Plasma wird beim Sputtern verwendet, weil es das effektivste Medium zur Erzeugung und Beschleunigung von Ionen ist. Diese hochenergetischen Ionen wirken als mikroskopische Projektile, die ein Zielmaterial mit genügend Kraft treffen, um Atome physikalisch herauszuschlagen. Dieser Prozess, bekannt als Sputtern, ist der grundlegende Mechanismus zur Abscheidung hochwertiger Dünnschichten.

Sputtern ist im Grunde ein physikalischer Prozess der Impulsübertragung, kein chemischer oder thermischer. Plasma ist einfach die praktischste und kontrollierbarste Methode, um die massive Menge an Ionen-"Geschossen" zu erzeugen, die benötigt werden, um ein Ziel zu bombardieren und seine Atome auf ein Substrat zu schleudern.

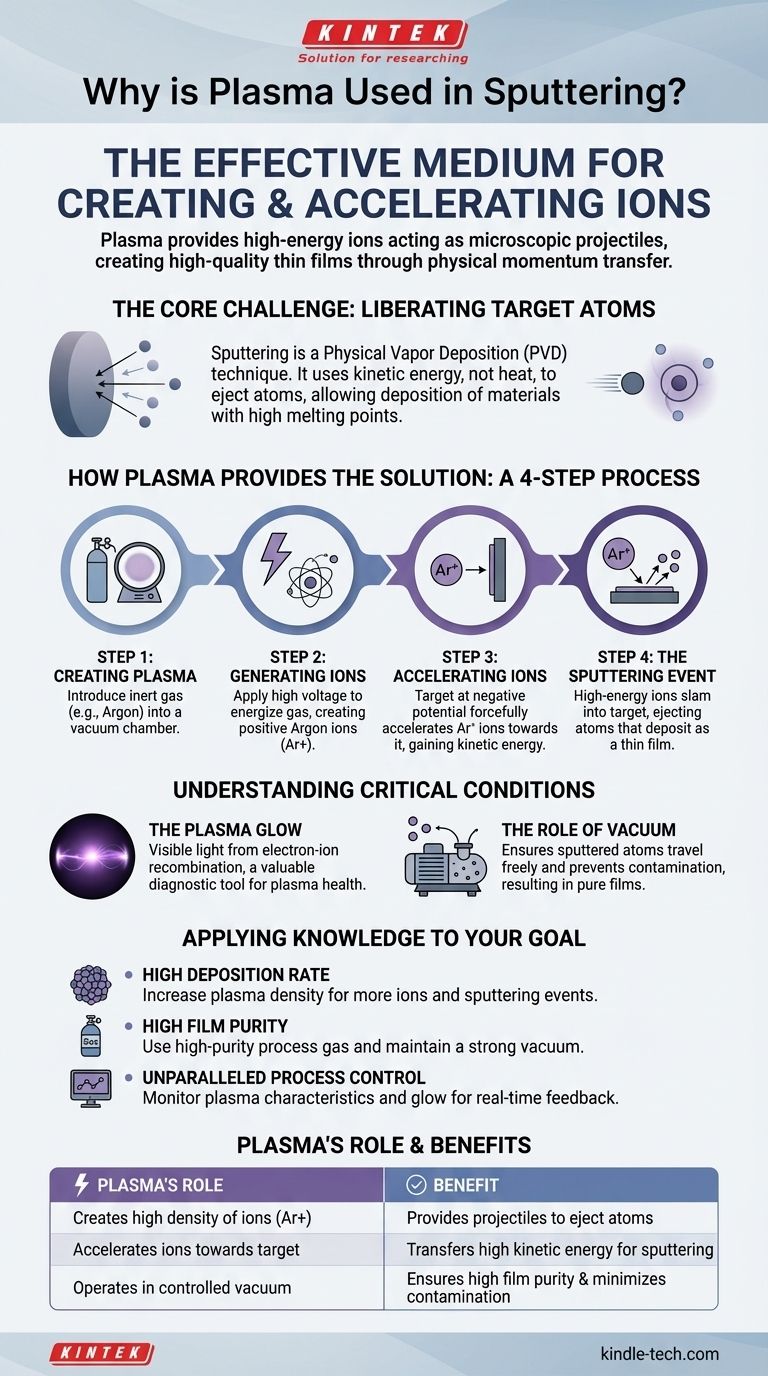

Die Kernherausforderung: Zielatome freisetzen

Um die Rolle des Plasmas zu verstehen, müssen wir zunächst das grundlegende Ziel des Sputterns verstehen: Atome von einer festen Quelle (dem Target) auf eine andere Oberfläche (das Substrat) in einer hochkontrollierten Weise zu bewegen.

Was ist Sputtern?

Sputtern ist eine Physikalische Gasphasenabscheidung (PVD)-Technik. Im Gegensatz zur thermischen Verdampfung, bei der ein Material gekocht wird, nutzt das Sputtern reine kinetische Energie, um Atome auszustoßen.

Diese Methode ermöglicht die Abscheidung einer Vielzahl von Materialien, einschließlich Metallen und Keramiken mit extrem hohen Schmelzpunkten, deren Verdampfung unpraktisch wäre.

Die Notwendigkeit eines Projektils

Um ein Atom physikalisch aus einem festen Target zu schlagen, muss man es mit etwas treffen, das einen ausreichenden Impuls hat.

Die Lösung besteht darin, ein schweres, energiereiches Teilchen als Projektil zu verwenden. In einer Vakuumkammer ist das ideale Projektil ein Ion – ein elektrisch geladenes Atom.

Wie Plasma die Lösung bietet

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so stark angeregt wurde, dass Elektronen von ihren Atomen abgetrennt werden, wodurch eine Mischung aus positiv geladenen Ionen und freien Elektronen entsteht.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung einer geringen Menge eines Edelgases, typischerweise Argon, in eine Vakuumkammer. Argon wird gewählt, weil es schwer genug ist, um effektives Sputtern zu verursachen, und chemisch inert ist, was bedeutet, dass es nicht mit dem Targetmaterial reagiert.

Schritt 2: Erzeugung der Ionen

Anschließend wird eine Hochspannung zwischen dem Target (das als Kathode oder negative Elektrode fungiert) und den Kammerwänden angelegt. Dieses starke elektrische Feld regt das Argongas an, trennt Elektronen von den Argonatomen und erzeugt ein selbsterhaltendes Plasma, das mit positiven Argon-Ionen (Ar+) gefüllt ist.

Schritt 3: Beschleunigung der Ionen

Da das Target auf einem starken negativen Potenzial gehalten wird, werden die positiv geladenen Argon-Ionen kraftvoll direkt darauf zu beschleunigt. Sie gewinnen während dieser Reise erhebliche kinetische Energie.

Schritt 4: Das Sputterereignis

Diese hochenergetischen Argon-Ionen schlagen auf die Oberfläche des Targetmaterials. Der Aufprall überträgt Impuls vom Ion auf die Targetatome, wodurch diese von der Oberfläche ausgestoßen oder "gesputtert" werden. Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und scheiden sich als dünne Schicht auf dem Substrat ab.

Verständnis der Nebenprodukte und Bedingungen

Während die Ionen die Hauptakteure sind, sind andere Elemente des Prozesses für die Kontrolle und Beobachtung entscheidend.

Was das Plasmaleuchten anzeigt

Das charakteristische Leuchten, das beim Sputtern zu sehen ist, ist ein nützliches Nebenprodukt, aber nicht die Ursache des Sputterns selbst. Dieses Leuchten tritt auf, wenn freie Elektronen im Plasma Energie verlieren und sich mit den positiven Ionen rekombinieren.

Die überschüssige Energie aus dieser Rekombination wird als Licht freigesetzt. Die Farbe und Intensität dieses Leuchtens kann als wertvolles Diagnosewerkzeug dienen, das den Zustand und die Stabilität des Plasmas anzeigt.

Die entscheidende Rolle eines Vakuums

Der gesamte Prozess muss in einem Hochvakuum stattfinden. Dies gewährleistet zwei Dinge: Erstens, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit anderen Gasmolekülen zu kollidieren, und zweitens, dass die resultierende Schicht rein und nicht durch reaktive Gase wie Sauerstoff kontaminiert ist.

Anwendung dieses Wissens auf Ihr Ziel

Das Verständnis der Rolle des Plasmas ermöglicht es Ihnen, das Ergebnis des Abscheidungsprozesses zu steuern.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Ihr Ziel ist es, ein dichteres Plasma zu erzeugen, das mehr Ionen generiert und somit die Anzahl der Sputterereignisse pro Sekunde erhöht.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Schicht liegt: Sie müssen ein hochreines Prozessgas (wie Argon) verwenden und ein starkes Vakuum aufrechterhalten, um zu verhindern, dass unerwünschte Atome in Ihre Schicht eingebaut werden.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Die Überwachung der elektrischen Eigenschaften des Plasmas und seines sichtbaren Leuchtens liefert Echtzeit-Feedback zur Stabilität und Effizienz Ihres Sputtervorgangs.

Durch die Beherrschung der Erzeugung und Manipulation von Plasma verwandeln Sie das Sputtern von einem komplexen Phänomen in ein präzises Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Rolle des Plasmas beim Sputtern | Vorteil |

|---|---|

| Erzeugt eine hohe Dichte von Ionen (Ar+) | Liefert die Projektile, die zum Ausstoßen von Targetatomen benötigt werden |

| Beschleunigt Ionen in Richtung des Targets | Überträgt hohe kinetische Energie für effektives Sputtern |

| Ermöglicht die Abscheidung von Materialien mit hohem Schmelzpunkt | Eine vielseitige PVD-Technik (Physical Vapor Deposition) |

| Arbeitet in einer kontrollierten Vakuumumgebung | Gewährleistet hohe Schichtreinheit und minimiert Kontaminationen |

Bereit, präzise, hochwertige Dünnschichten mit Ihrem Sputterprozess zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Unsere Expertise in plasmabasierten Systemen kann Ihnen helfen, hohe Abscheideraten, überragende Schichtreinheit und unübertroffene Prozesskontrolle zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor