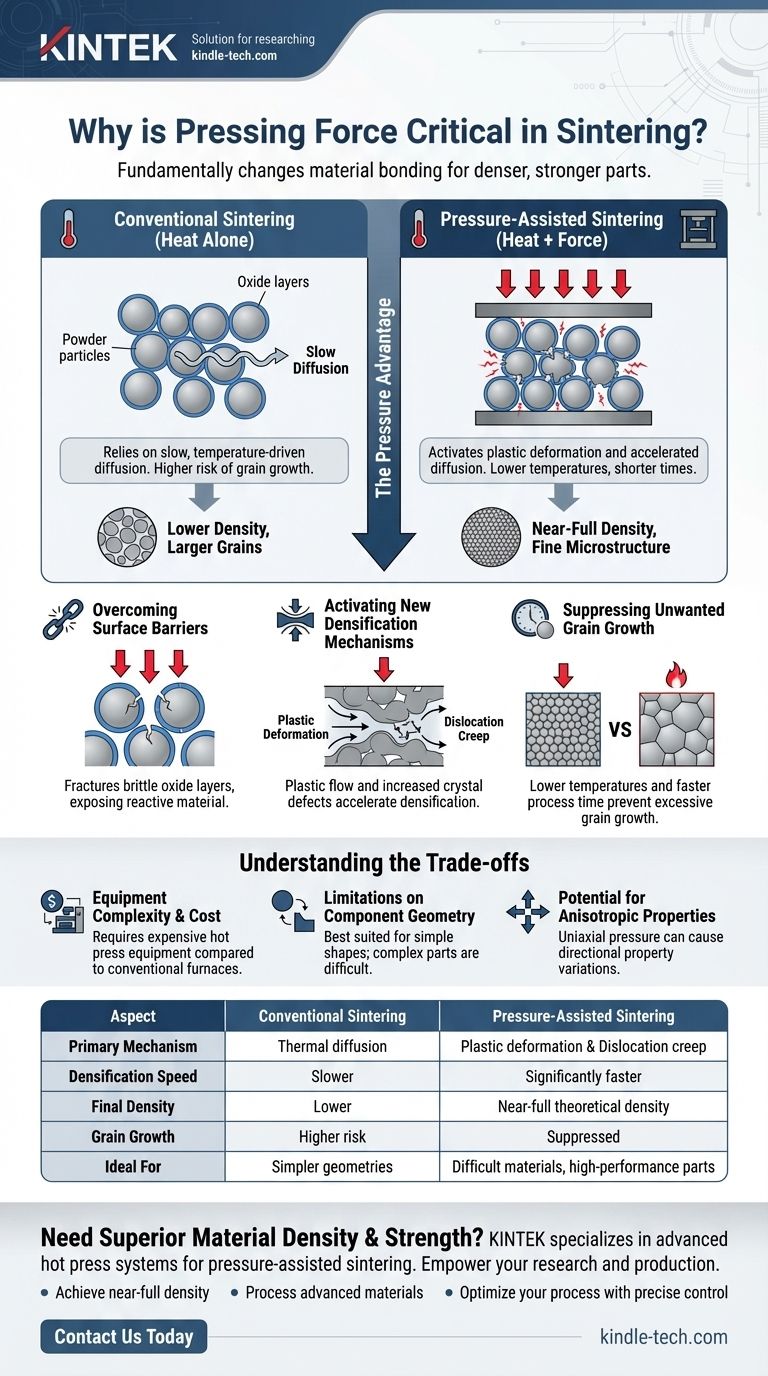

Kurz gesagt, Presskraft ist beim Sintern entscheidend, da sie die Art und Weise, wie sich Materialpartikel miteinander verbinden, grundlegend verändert. Im Gegensatz zum konventionellen Sintern, das sich ausschließlich auf Wärme verlässt, um Material langsam zu diffundieren, bricht der zusätzliche Druck mechanisch Oberflächenbarrieren auf, zwingt Partikel in intimen Kontakt und aktiviert schnelle Verdichtungsmechanismen wie plastisches Fließen. Dies führt zu einem dichteren, stärkeren Endteil, der oft bei niedrigeren Temperaturen und in kürzerer Zeit erreicht wird.

Die zentrale Herausforderung beim Sintern besteht darin, eine volle Dichte ohne übermäßiges Kornwachstum zu erreichen. Das Anwenden von externem Druck ist nicht nur eine Verbesserung; es führt völlig neue physikalische Mechanismen ein, die den Porenverschluss beschleunigen, wodurch es möglich wird, Materialien zu verdichten, die allein mit Wärme schwierig oder unmöglich zu sintern sind.

Wie Presskraft das Sintern grundlegend verändert

Konventionelles Sintern und druckunterstütztes Sintern (wie Heißpressen) beginnen mit dem gleichen Ziel, gehen aber sehr unterschiedliche Wege. Die Anwendung von Kraft ist der entscheidende Unterschied, der den Prozess auf mikroskopischer Ebene verändert.

Überwindung von Oberflächenbarrieren

Alle Pulverpartikel haben eine dünne, passive Oberflächenschicht, typischerweise ein Oxid. Dieser Film wirkt als Barriere und verhindert den sauberen Metall-zu-Metall-Kontakt, der für eine starke Diffusionsbindung erforderlich ist.

Druck bricht diese spröden Oxidschichten physikalisch auf. Dies legt das reine, hochreaktive Material darunter frei und schafft einen direkten Weg für Atome, sich zwischen den Partikeln zu bewegen und starke Bindungen zu bilden.

Aktivierung neuer Verdichtungsmechanismen

Beim konventionellen Sintern beruht die Verdichtung auf langsamer, temperaturgesteuerter Diffusion. Druck führt einen viel schnelleren Mechanismus ein: plastische Verformung.

Die Kraft drückt das Material buchstäblich zusammen, wodurch es fließt und sich verformt, um die Hohlräume (Poren) zwischen den Partikeln zu füllen. Dies ist weitaus effizienter bei der Beseitigung von Porosität, als darauf zu warten, dass Atome einzeln diffundieren.

Darüber hinaus erhöht Druck die Konzentration von Kristalldefekten, wie z.B. Versetzungen. Diese Defekte wirken als Hochgeschwindigkeits-"Autobahnen" für die atomare Diffusion, ein Prozess, der als Versetzungskriechen bekannt ist und die Verdichtung weiter beschleunigt.

Unterdrückung unerwünschten Kornwachstums

Ein häufiges Problem beim Sintern ist, dass mit steigender Temperatur zum Schließen der Poren auch die Körner des Materials größer werden, was das Endprodukt schwächen kann.

Da Druck die Verdichtung so effektiv beschleunigt, kann der Prozess bei niedrigeren Temperaturen oder in kürzerer Zeit abgeschlossen werden. Dies gibt den Körnern weniger Gelegenheit zu wachsen, wodurch Sie ein Endteil erhalten, das sowohl dicht als auch eine feine, starke Mikrostruktur aufweist.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Anwenden von Druck keine universelle Lösung. Es führt spezifische Einschränkungen und Komplexitäten ein, die berücksichtigt werden müssen.

Komplexität und Kosten der Ausrüstung

Druckunterstütztes Sintern erfordert eine Heißpresse, ein spezialisiertes und teures Gerät, das hohe Lasten bei extremen Temperaturen in einer kontrollierten Atmosphäre oder im Vakuum anwenden kann. Dies ist eine erhebliche Investition im Vergleich zu einem konventionellen Ofen.

Einschränkungen der Bauteilgeometrie

Der Prozess ist naturgemäß durch die Matrize begrenzt, die das Pulver enthält. Dies bedeutet, dass Heißpressen am besten für die Herstellung relativ einfacher Formen wie Scheiben, Blöcke oder Zylinder geeignet ist. Komplexe, endkonturnahe Teile sind sehr schwierig herzustellen.

Potenzial für anisotrope Eigenschaften

Der Druck wird entlang einer einzigen Achse (uniaxial) ausgeübt. Dies kann dazu führen, dass die Mikrostruktur des Materials und folglich seine mechanischen Eigenschaften anisotrop werden – was bedeutet, dass sie in Pressrichtung anders sind als in den Richtungen senkrecht dazu.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Druck anzuwenden, hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer nahezu vollständigen theoretischen Dichte liegt: Heißpressen ist die überlegene Methode, da es die Porosität durch plastisches Fließen aktiv beseitigt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer zu sinternder Materialien liegt (z.B. kovalente Keramiken wie Siliziumkarbid): Die Kraft ist unerlässlich, um starke Bindungen aufzubrechen und die Verdichtung zu aktivieren, wo thermische Energie allein nicht ausreicht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für überlegene mechanische Eigenschaften liegt: Die niedrigeren Temperaturen und kürzeren Zeiten, die durch Druck ermöglicht werden, sind entscheidend, um unerwünschtes Kornwachstum zu verhindern.

Letztendlich bietet Ihnen die Anwendung von Presskraft einen mächtigen Hebel, um den Verdichtungsprozess weit über das hinaus zu steuern, was Wärme allein bieten kann.

Zusammenfassungstabelle:

| Aspekt | Konventionelles Sintern | Druckunterstütztes Sintern |

|---|---|---|

| Primärer Mechanismus | Thermische Diffusion | Plastische Verformung & Versetzungskriechen |

| Verdichtungsgeschwindigkeit | Langsamer | Deutlich schneller |

| Enddichte | Niedriger | Nahezu volle theoretische Dichte |

| Kornwachstum | Höheres Risiko bei erhöhten Temperaturen | Unterdrückt (niedrigere Temperaturen/kürzere Zeiten) |

| Ideal für | Einfachere Geometrien, weniger anspruchsvolle Anwendungen | Schwer zu sinternde Materialien, Hochleistungsteile |

Müssen Sie eine überragende Materialdichte und -festigkeit erreichen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Heißpresssystemen für druckunterstütztes Sintern. Unsere Lösungen wurden entwickelt, um Ihnen zu helfen, die Grenzen des konventionellen Sinterns zu überwinden, sodass Sie schwierige Materialien verarbeiten und hochleistungsfähige, dichte Komponenten mit feinen Mikrostrukturen herstellen können.

Lassen Sie KINTEK Ihre Forschung und Produktion stärken:

- Erreichen Sie nahezu volle Dichte für stärkere, zuverlässigere Teile.

- Verarbeiten Sie fortschrittliche Materialien wie kovalente Keramiken, die allein mit Wärme schwer zu sintern sind.

- Optimieren Sie Ihren Prozess mit Geräten, die eine präzise Temperatur- und Druckregelung ermöglichen.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre spezifischen Laboranforderungen erfüllen können. #Kontaktieren Sie uns noch heute

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Wie wirkt sich der Druck von 25 MPa in einem Vakuum-Heißpressenofen auf das Sintern von C-SiC-B4C aus? Verbesserung der Verbunddichte

- Welche Bedingungen bietet ein Vakuum-Heißpressenofen für MgAl2O4? Meisterung der optischen Reinheit in transparenten Keramiken

- Was ist die Anwendung des Heißpressens? Maximale Dichte in fortschrittlichen Materialien erreichen

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Welche Rolle spielt die Vakuum-Heißpresse im Labor bei der Herstellung von ZnS-Keramiken? Optische Exzellenz freischalten