Im Kern ist Sintern ein transformativer thermischer Prozess, der verwendet wird, um ein pulverförmiges Material ohne Schmelzen in eine feste, zusammenhängende Masse umzuwandeln. Seine Bedeutung liegt in seiner einzigartigen Fähigkeit, die Eigenschaften eines Materials – wie Festigkeit, Leitfähigkeit und Dichte – grundlegend zu verbessern und gleichzeitig die kostengünstige Massenproduktion komplexer geometrischer Teile zu ermöglichen, die mit anderen Methoden schwer oder unmöglich herzustellen sind.

Der wahre Wert des Sinterns liegt nicht nur in der Herstellung von Teilen, sondern in der gezielten Einstellung ihrer Endeigenschaften. Durch die Bindung von Partikeln auf mikroskopischer Ebene bietet es eine leistungsstarke, energieeffiziente Methode zur Herstellung von Hochleistungskomponenten aus einer breiten Palette von Materialien, einschließlich Metallen und Keramiken mit extrem hohen Schmelzpunkten.

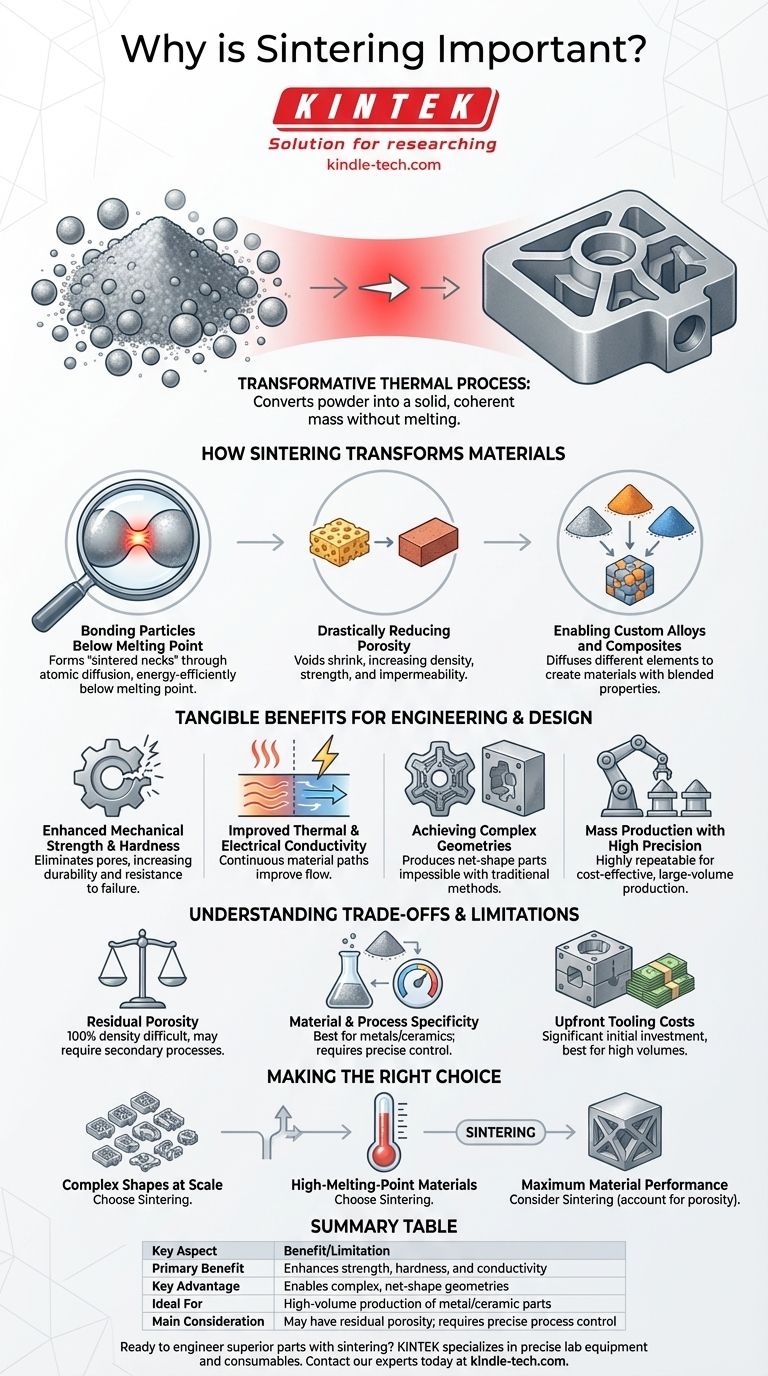

Wie Sintern Materialien grundlegend transformiert

Sintern ist nicht nur ein Erhitzungsprozess; es ist ein kontrolliertes atomares und mikrostrukturelles Ereignis. Es funktioniert, indem ein verdichtetes Pulver auf eine Temperatur erhitzt wird, die hoch genug ist, damit Atome über die Partikelgrenzen diffundieren und sie miteinander verschmelzen.

Partikel unterhalb des Schmelzpunkts verbinden

Der primäre Mechanismus des Sinterns ist die Bildung von Sinterbrücken oder Bindungen zwischen benachbarten Partikeln. Dieser Diffusionsprozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt, was es außergewöhnlich energieeffizient macht.

Dies ist besonders wichtig für Materialien mit sehr hohen Schmelzpunkten, wie Wolfram oder Molybdän, deren Verarbeitung durch Schmelzen und Gießen unpraktisch und teuer wäre.

Porosität drastisch reduzieren

Das anfängliche verdichtete Pulver, oft als „Grünling“ bezeichnet, ist stark porös. Während der Sinterprozess fortschreitet, wachsen die Brücken zwischen den Partikeln und die Hohlräume zwischen ihnen schrumpfen und schließen sich.

Diese Reduzierung der Porosität ist direkt für die Erhöhung der Materialdichte verantwortlich. Ein dichteres Teil ist inhärent fester und weniger durchlässig.

Maßgeschneiderte Legierungen und Verbundwerkstoffe ermöglichen

Sintern ermöglicht die Diffusion verschiedener Elemente im gesamten Bauteil. Sie können Pulver verschiedener Materialien, wie Eisen, Graphit und Kupfer, mischen, um ein Endteil mit gemischten Eigenschaften zu erzeugen.

Dieser Prozess ermöglicht die Herstellung einzigartiger Legierungen und metallmatrixverstärkter Verbundwerkstoffe, die Attribute wie Härte mit Zähigkeit oder hohe Festigkeit mit selbstschmierenden Eigenschaften kombinieren.

Die greifbaren Vorteile für Ingenieurwesen und Design

Die mikroskopischen Veränderungen durch das Sintern führen direkt zu makroskopischen Vorteilen, die Ingenieure und Designer nutzen können.

Verbesserte mechanische Festigkeit und Härte

Durch die Eliminierung von Poren, die natürliche Spannungskonzentrationspunkte darstellen, verbessert Sintern die Festigkeit, Härte und Gesamtintegrität eines Teils dramatisch. Das resultierende Bauteil ist weitaus haltbarer und widerstandsfähiger gegen Ausfälle als seine ursprüngliche Pulverform.

Verbesserte thermische und elektrische Leitfähigkeit

Poren und Lufteinschlüsse sind ausgezeichnete Isolatoren. Durch das Verschmelzen der Partikel und die Reduzierung dieser Lücken schafft Sintern einen kontinuierlicheren Pfad für den Fluss von Wärme und Elektrizität. Dies verbessert direkt die thermische und elektrische Leitfähigkeit des Materials.

Erreichen komplexer Geometrien

Sintern ermöglicht die Herstellung komplizierter, endformnaher oder nahezu endformnaher Teile direkt aus einer Form. Dies ermöglicht nicht zerspanbare Geometrien und komplexe innere Merkmale, die mit traditionellen subtraktiven Fertigungsverfahren unerschwinglich teuer oder unmöglich herzustellen wären.

Massenproduktion mit hoher Präzision

Sobald die Werkzeuge erstellt sind, ist der Sinterprozess hochgradig wiederholbar und genau, was ihn ideal für die kostengünstige Produktion großer Mengen identischer Teile macht. Die resultierenden Komponenten weisen oft ausgezeichnete Oberflächengüten auf, wodurch der Bedarf an nachgelagerten Bearbeitungsschritten minimiert wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl Sintern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Restporosität ist ein Faktor

Obwohl Sintern die Porosität erheblich reduziert, ist es schwierig, 100% Dichte zu erreichen, was oft sekundäre Prozesse wie die Isostatische Warmpressung (HIP) erfordert. Das Vorhandensein selbst geringer Mengen an Restporosität kann die endgültigen mechanischen Eigenschaften im Vergleich zu einem vollständig gewalzten oder geschmiedeten Teil beeinträchtigen.

Material- und Prozessspezifität

Sintern eignet sich am besten für Materialien, die in Pulverform hergestellt werden können, hauptsächlich Metalle und Keramiken. Die spezifische Zeit, Temperatur und Atmosphäre des Sinterzyklus müssen für jedes spezifische Material und das gewünschte Ergebnis präzise gesteuert und optimiert werden.

Vorabwerkzeugkosten

Bei pulvermetallurgischen Anwendungen können die Kosten für die Herstellung der anfänglichen Formen (Matrizen) erheblich sein. Dies macht Sintern am kostengünstigsten für Großserienfertigungen, bei denen die Werkzeugkosten auf Tausende oder Millionen von Teilen amortisiert werden können. Für Einzelstücke oder Kleinserienteile können Methoden wie der 3D-Druck (der oft eine Form des Sinterns verwendet) besser geeignet sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns hängt vollständig von den spezifischen Einschränkungen und Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in großem Maßstab liegt: Sintern ist eine ausgezeichnete Wahl für die Herstellung komplizierter, wiederholbarer Teile, die schwer oder kostspielig zu bearbeiten sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt liegt: Sintern bietet einen einzigartig energieeffizienten Weg zur Herstellung dichter, fester Teile ohne die extremen Temperaturen, die zum Schmelzen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Sintern verbessert die Eigenschaften dramatisch, aber Sie müssen potenzielle Restporosität berücksichtigen und müssen es möglicherweise mit Sekundärprozessen für anspruchsvollste Anwendungen koppeln.

Letztendlich gibt Ihnen das Verständnis des Sinterns ein leistungsstarkes Werkzeug für das Design und die Herstellung von Teilen, bei denen sowohl die Materialeigenschaften als auch die Geometrie für einen bestimmten Zweck konstruiert sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil/Einschränkung |

|---|---|

| Hauptvorteil | Verbessert Festigkeit, Härte und Leitfähigkeit |

| Hauptvorteil | Ermöglicht komplexe, endformnahe Geometrien |

| Ideal für | Großserienfertigung von Metall-/Keramikteilen |

| Wichtigste Überlegung | Kann Restporosität aufweisen; erfordert präzise Prozesskontrolle |

Bereit, überlegene Teile durch Sintern zu konstruieren? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um diesen transformativen thermischen Prozess zu beherrschen. Egal, ob Sie mit hochschmelzenden Metallen oder komplexen Keramikkomponenten arbeiten, unsere Lösungen helfen Ihnen, die gewünschte Dichte und Materialeigenschaften zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei seinen Sinter- und Materialwissenschaftsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Methoden werden zur Temperaturkontrolle bei der Sinterung von Dentalzirkonoxid eingesetzt? Erzielen Sie präzise Ergebnisse mit KINTEK

- Was leistet ein Dentalofen? Erzielen Sie perfekte, lebensechte Zahnersatzlösungen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit

- Welche Temperatur hat ein Dental-Sinterofen? Beherrschen des materialspezifischen Temperaturzyklus