Die finale Sintertemperatur ist der entscheidendste Parameter, der über den Erfolg oder Misserfolg des Prozesses bestimmt. Sie steuert die Veränderungen auf atomarer Ebene, die einen losen Pulverpressling in ein dichtes, funktionsfähiges Bauteil umwandeln. Die richtige Temperatur erzeugt ein starkes, präzises Teil, während eine falsche Temperatur zu einem Bauteil führen kann, das entweder zu porös und schwach oder geschmolzen und verzerrt ist.

Sintern ist ein thermischer Balanceakt. Die finale Temperatur muss hoch genug sein, um die atomare Diffusion und Verdichtung anzutreiben, aber niedrig genug, um die zerstörerischen Auswirkungen von übermäßigem Kornwachstum, Absacken oder Schmelzen zu vermeiden. Dieser optimale Temperaturbereich, oder "Sinterfenster", ist für jedes Materialsystem einzigartig.

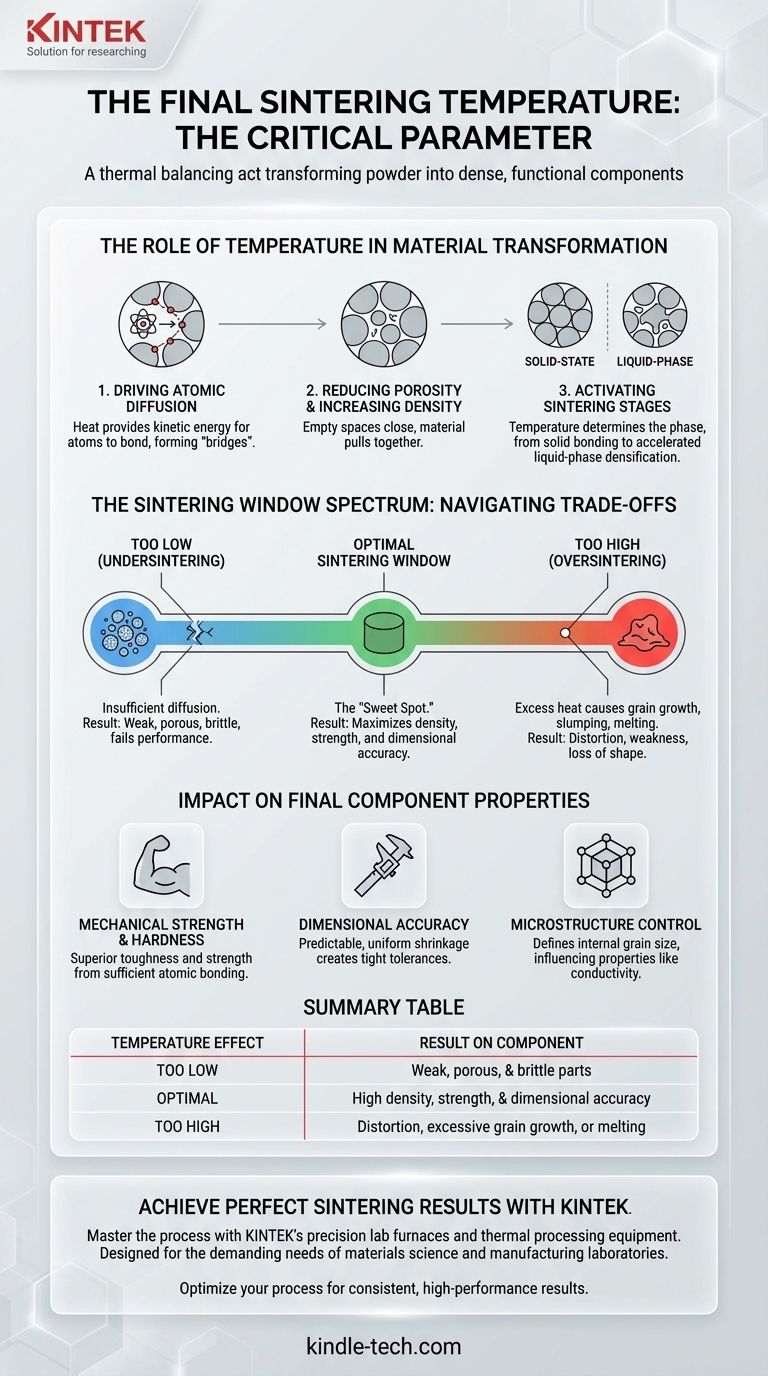

Die Rolle der Temperatur bei der Materialumwandlung

Der Hauptzweck der Wärme beim Sintern ist es, die Energie bereitzustellen, die benötigt wird, um einzelne Partikel dauerhaft miteinander zu verbinden. Dies ist kein einfacher Schmelzprozess, sondern eine komplexe Reihe von temperaturaktivierten Mechanismen.

Antreiben der atomaren Diffusion

Wärme verleiht Atomen die kinetische Energie, die sie zur Bewegung benötigen. Beim Sintern wandern Atome über die Grenzen benachbarter Pulverpartikel hinweg und bilden so effektiv "Brücken" zwischen ihnen. Dieser Prozess, bekannt als atomare Diffusion, ist das, was die Partikel zu einer festen Masse verschmilzt.

Reduzierung der Porosität und Erhöhung der Dichte

Während der Diffusion beginnen die leeren Räume oder Poren zwischen den Pulverpartikeln zu schrumpfen und sich zu schließen. Das Material zieht sich auf mikroskopischer Ebene zusammen. Je höher die Temperatur, desto schneller erfolgen diese Diffusion und Verdichtung, was zu einem stärkeren Endteil führt.

Aktivierung der Sinterphasen

Für viele Materialsysteme bestimmt die Temperatur die Phase des Prozesses. Bei niedrigeren Temperaturen findet das Festphasensintern statt, bei dem Partikel ohne Flüssigkeitsbildung miteinander verbunden werden. Wenn die Temperatur über die eutektische Temperatur – die niedrigste Temperatur, bei der eine Flüssigkeit entstehen kann – erhöht wird, geht der Prozess in das Flüssigphasensintern über. Diese flüssige Phase kann die Verdichtung dramatisch beschleunigen.

Die Kompromisse verstehen: Das Temperaturspektrum

Die Wahl der finalen Sintertemperatur bedeutet nicht, einfach den höchstmöglichen Wert zu wählen. Es geht darum, ein Spektrum von Risiken zu navigieren, um das optimale Gleichgewicht für das gewünschte Ergebnis zu finden.

Das Risiko des Untersinterns (zu niedrig)

Ist die Temperatur zu niedrig, ist die atomare Diffusion unzureichend. Die Bindungen zwischen den Partikeln sind schwach, und ein erheblicher Anteil an Porosität bleibt bestehen. Das resultierende Bauteil ist spröde, weist keine ausreichende mechanische Festigkeit auf und erfüllt die Leistungsanforderungen nicht.

Das Risiko des Übersinterns (zu hoch)

Das Überschreiten des optimalen Temperaturfensters ist ebenso problematisch. Übermäßige Hitze kann ein schnelles und unkontrolliertes Kornwachstum verursachen, bei dem kleinere Kristallkörner zu größeren verschmelzen, was das Material überraschenderweise schwächer oder spröder machen kann. In extremen Fällen kann das Teil unter seinem eigenen Gewicht absacken, seine präzise Form verlieren oder sogar zu schmelzen beginnen.

Das "Sinterfenster"

Jedes Material hat einen idealen Temperaturbereich, der als Sinterfenster bekannt ist. Dies ist der optimale Bereich, der Dichte und Festigkeit maximiert und gleichzeitig die negativen Auswirkungen von Unter- oder Übersintern vermeidet. Ziel der Prozessentwicklung ist es, die Operationen innerhalb dieses Fensters präzise zu identifizieren und zu steuern.

Der Einfluss auf die Eigenschaften des Endbauteils

Die finale Sintertemperatur bestimmt direkt die kritischen Leistungsmerkmale des gefertigten Teils.

Mechanische Festigkeit und Härte

Ein gut gesintertes Teil mit hoher Dichte und geringer Porosität weist eine überragende Härte, Zähigkeit und Festigkeit auf. Dies ist ein direktes Ergebnis der ausreichenden atomaren Bindung, die nur bei der richtigen Temperatur erreicht werden kann.

Maßhaltigkeit

Viele gesinterte Teile werden wegen ihrer komplexen Geometrien und engen Toleranzen geschätzt. Eine präzise Temperaturkontrolle ist unerlässlich, um sicherzustellen, dass das Teil vorhersehbar und gleichmäßig schrumpft und seine beabsichtigten Endabmessungen ohne Verzug beibehält.

Mikrostrukturkontrolle

Die Temperatur beeinflusst nicht nur die Dichte; sie definiert die finale Mikrostruktur oder innere Kristallstruktur des Materials. Durch die Kontrolle der Temperatur können Ingenieure Eigenschaften wie die Korngröße steuern, was wiederum alles von der mechanischen Festigkeit bis zur elektrischen Leitfähigkeit beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die Einstellung der richtigen Temperatur hängt vollständig vom verwendeten Material und der Leistung ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen am oberen Ende des Sinterfensters des Materials arbeiten, knapp unterhalb der Temperatur, die übermäßiges Kornwachstum oder Verformung verursacht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für spezifische Eigenschaften liegt: Sie können eine etwas niedrigere Temperatur über einen längeren Zeitraum verwenden oder fortschrittliche Techniken einsetzen, um die Verdichtung ohne Kornvergröberung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dimensionaler Präzision für eine komplexe Form liegt: Ihr Prozess muss eine gleichmäßige Erwärmung und das Halten der Temperatur in der Mitte des Sinterfensters priorisieren, um eine vorhersehbare Schrumpfung zu gewährleisten.

Letztendlich bedeutet die Beherrschung der finalen Sintertemperatur die Beherrschung der Kontrolle über Leistung, Zuverlässigkeit und Qualität des Endbauteils.

Zusammenfassungstabelle:

| Temperatureffekt | Ergebnis am Bauteil |

|---|---|

| Zu niedrig (Untersintern) | Schwache, poröse und spröde Teile |

| Optimal (Sinterfenster) | Hohe Dichte, Festigkeit und Maßhaltigkeit |

| Zu hoch (Übersintern) | Verformung, übermäßiges Kornwachstum oder Schmelzen |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Die Beherrschung der finalen Sintertemperatur ist entscheidend für die Herstellung hochwertiger, zuverlässiger Komponenten. Ob Ihr Ziel maximale Dichte, präzise Maßkontrolle oder spezifische mikrostrukturelle Eigenschaften sind, die richtige Laborausrüstung ist grundlegend für Ihren Erfolg.

KINTEK ist spezialisiert auf Präzisionslaboröfen und thermische Verarbeitungsgeräte, die Ihnen helfen, den Sinterprozess genau zu steuern. Unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Bedürfnisse von Materialwissenschafts- und Fertigungslaboren zu erfüllen.

Bereit, Ihren Sinterprozess zu optimieren und konsistente, hochleistungsfähige Ergebnisse zu gewährleisten?

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEKs Ausrüstung die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung