Beim thermischen Verdampfen ist ein Vakuum aus zwei Hauptgründen unerlässlich: Es ermöglicht dem verdampften Material, direkt zum Substrat zu gelangen, ohne mit anderen Molekülen zu kollidieren, und es entfernt Verunreinigungen, die sonst die Qualität und Haftung der abgeschiedenen Schicht beeinträchtigen würden. Diese kontrollierte, saubere Umgebung ist die Grundlage des gesamten Prozesses.

Der Hauptzweck des Vakuums besteht nicht nur darin, Luft zu entfernen, sondern einen ungehinderten, geradlinigen Weg für Atome zu schaffen, die von der Quelle zum Ziel gelangen. Dies gewährleistet, dass die resultierende Schicht gleichmäßig, rein und gut am Substrat haftet.

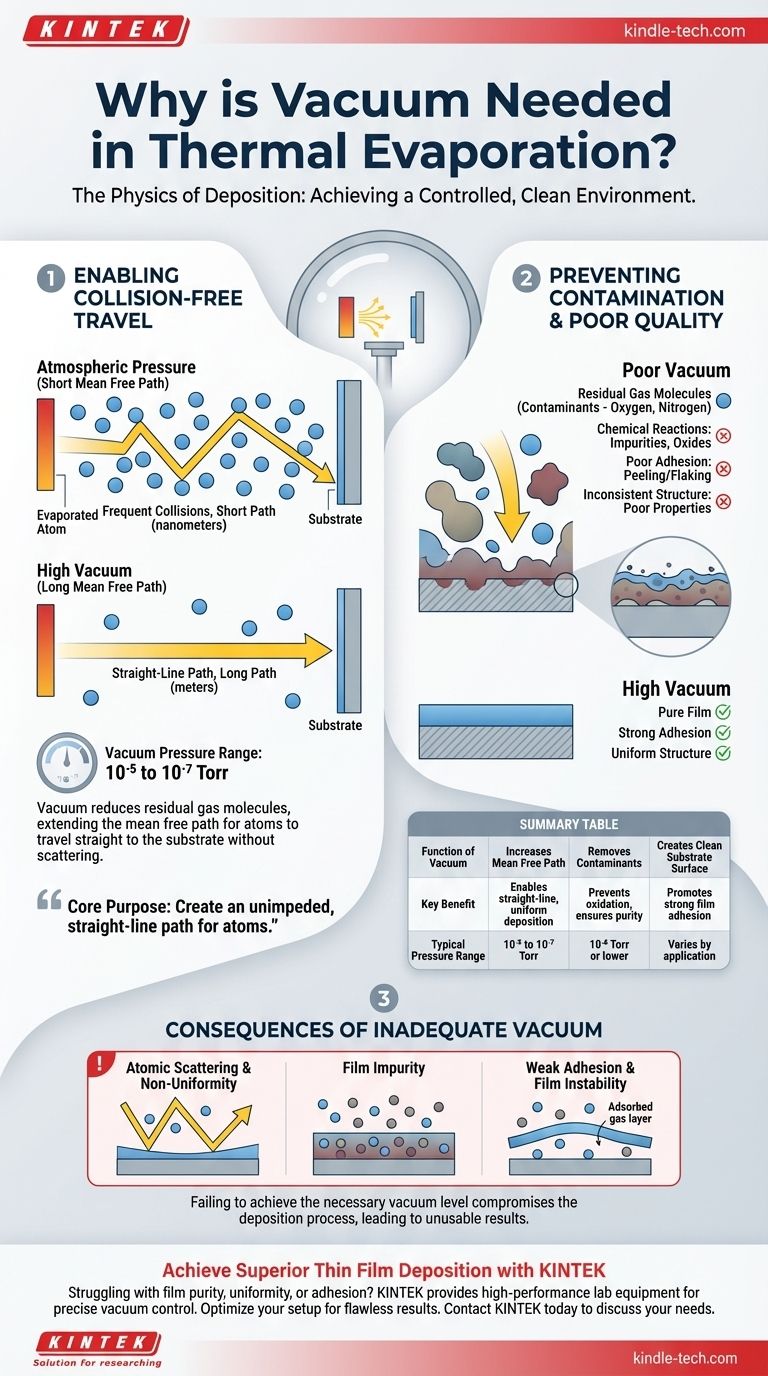

Die Physik der Abscheidung: Warum ein Vakuum unverzichtbar ist

Das thermische Verdampfen funktioniert, indem ein Quellmaterial erhitzt wird, bis seine Atome verdampfen. Diese verdampften Atome bewegen sich dann durch eine Kammer und kondensieren auf einem kühleren Substrat, wodurch eine dünne Schicht entsteht. Das Vakuum ist das, was diese Reise erfolgreich macht.

Ermöglichung kollisionsfreier Bewegung

Die wichtigste Funktion des Vakuums besteht darin, die mittlere freie Weglänge der verdampften Atome zu erhöhen.

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. Bei normalem atmosphärischem Druck ist dieser Abstand unglaublich kurz und wird in Nanometern gemessen.

Durch das Evakuieren der Kammer auf ein Hochvakuum – typischerweise im Bereich von 10⁻⁵ bis 10⁻⁷ Torr – wird die Anzahl der Restgasmoleküle (wie Stickstoff und Sauerstoff) drastisch reduziert.

Dies verlängert die mittlere freie Weglänge auf einen Meter oder mehr. Da der Abstand von der Quelle zum Substrat viel kürzer ist, können die verdampften Atome in einer geraden Linie reisen und so sicherstellen, dass sie ohne Streuung am Substrat ankommen.

Verhinderung von Kontamination und schlechter Schichtqualität

Die zweite Schlüsselfunktion des Vakuums ist die Schaffung einer ultrareinen Umgebung. Alle Restgasmoleküle in der Kammer sind Verunreinigungen.

Diese Verunreinigungen können mehrere Probleme verursachen:

- Chemische Reaktionen: Reaktive Gase wie Sauerstoff können mit den heißen verdampften Atomen im Flug oder auf der Substratoberfläche reagieren und unerwünschte Oxide und Verunreinigungen in der Schicht bilden.

- Schlechte Haftung: Verunreinigungen auf der Substratoberfläche können verhindern, dass die verdampften Atome richtig binden, was zu einer Schicht führt, die sich leicht ablöst oder abplatzt.

- Inkonsistente Struktur: Unerwünschte Moleküle, die in die Schicht eingebaut werden, stören ihre kristalline oder amorphe Struktur und beeinträchtigen negativ ihre optischen, elektrischen oder mechanischen Eigenschaften.

Die Folgen eines unzureichenden Vakuums

Das Nichterreichen des erforderlichen Vakuumniveaus beeinträchtigt den Abscheidungsprozess direkt und macht die Ergebnisse für die meisten Anwendungen unbrauchbar. Das Verständnis dieser Fehlermodi unterstreicht die Bedeutung des Vakuums.

Atomare Streuung und Ungleichmäßigkeit

Wenn der Druck zu hoch ist, ist die mittlere freie Weglänge zu kurz. Verdampfte Atome kollidieren mit Gasmolekülen und streuen sie in zufällige Richtungen.

Dies verhindert die für eine gleichmäßige Beschichtung erforderliche "Sichtlinien"-Abscheidung. Die resultierende Schicht weist eine inkonsistente Dicke auf und bedeckt das Substrat möglicherweise nicht gleichmäßig.

Schichtverunreinigung

Ohne ein geeignetes Vakuum ist die Abscheidungsumgebung "schmutzig". Der Dampfstrom ist eine Mischung aus Quellmaterial und atmosphärischen Restgasen.

Die endgültige Schicht wird stark mit Oxiden, Nitriden und anderen Verbindungen kontaminiert sein, was ihre grundlegenden Eigenschaften verändert. Für Anwendungen in der Elektronik oder Optik ist dieser Grad an Verunreinigung inakzeptabel.

Schwache Haftung und Schichtinstabilität

Ein schlechtes Vakuum hinterlässt eine Schicht adsorbierter Gasmoleküle auf der Substratoberfläche. Diese Schicht wirkt als Barriere und verhindert, dass die abgeschiedenen Atome eine starke, stabile Bindung mit dem Substrat eingehen.

Das Ergebnis ist eine Schicht, die schwach haftet und im Laufe der Zeit zu Delamination oder mechanischem Versagen neigt.

Anwendung auf Ihr Ziel

Das erforderliche Vakuumniveau hängt direkt von der gewünschten Qualität Ihrer Dünnschicht ab. Ihre spezifische Anwendung bestimmt, wie Sie diesen kritischen Parameter angehen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten für Elektronik oder Optik liegt: Sie müssen ein Hoch- oder Ultrahochvakuum (10⁻⁶ Torr oder weniger) erreichen, um Kontaminationen zu minimieren und vorhersagbare Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Dekorationsschichten liegt: Ein moderateres Hochvakuum (etwa 10⁻⁵ Torr) kann ausreichend sein, da geringfügige Verunreinigungen die Hauptfunktion der Schicht weniger wahrscheinlich beeinträchtigen.

- Wenn Sie einen Prozess mit schlechter Haftung beheben: Ein unzureichendes Vakuumniveau oder eine kontaminierte Kammer ist eine der wahrscheinlichsten Ursachen, die untersucht werden müssen.

Letztendlich ist die Kontrolle der Kammerumgebung durch Vakuum der Schlüssel zur Kontrolle des Ergebnisses Ihrer Abscheidung.

Zusammenfassungstabelle:

| Funktion des Vakuums | Hauptvorteil | Typischer Druckbereich |

|---|---|---|

| Erhöht die mittlere freie Weglänge | Ermöglicht geradlinige, gleichmäßige Abscheidung | 10⁻⁵ bis 10⁻⁷ Torr |

| Entfernt Verunreinigungen | Verhindert Oxidation & gewährleistet Schichtreinheit | 10⁻⁶ Torr oder weniger (für hohe Reinheit) |

| Erzeugt eine saubere Substratoberfläche | Fördert starke Schichthaftung | Variiert je nach Anwendung |

Erzielen Sie eine überragende Dünnschichtabscheidung mit KINTEK

Haben Sie Probleme mit der Schichtreinheit, Gleichmäßigkeit oder Haftung in Ihrem Labor? Die Qualität Ihres thermischen Verdampfungsprozesses hängt von einer präzisen Vakuumkontrolle ab. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumsysteme und thermische Verdampfungsquellen, die den strengen Anforderungen der Elektronik-, Optik- und Materialwissenschaftsforschung gerecht werden.

Wir bieten die zuverlässige, saubere Umgebung, die Ihr Abscheidungsprozess erfordert. Lassen Sie sich von unseren Experten helfen, Ihr Setup für makellose Ergebnisse zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen