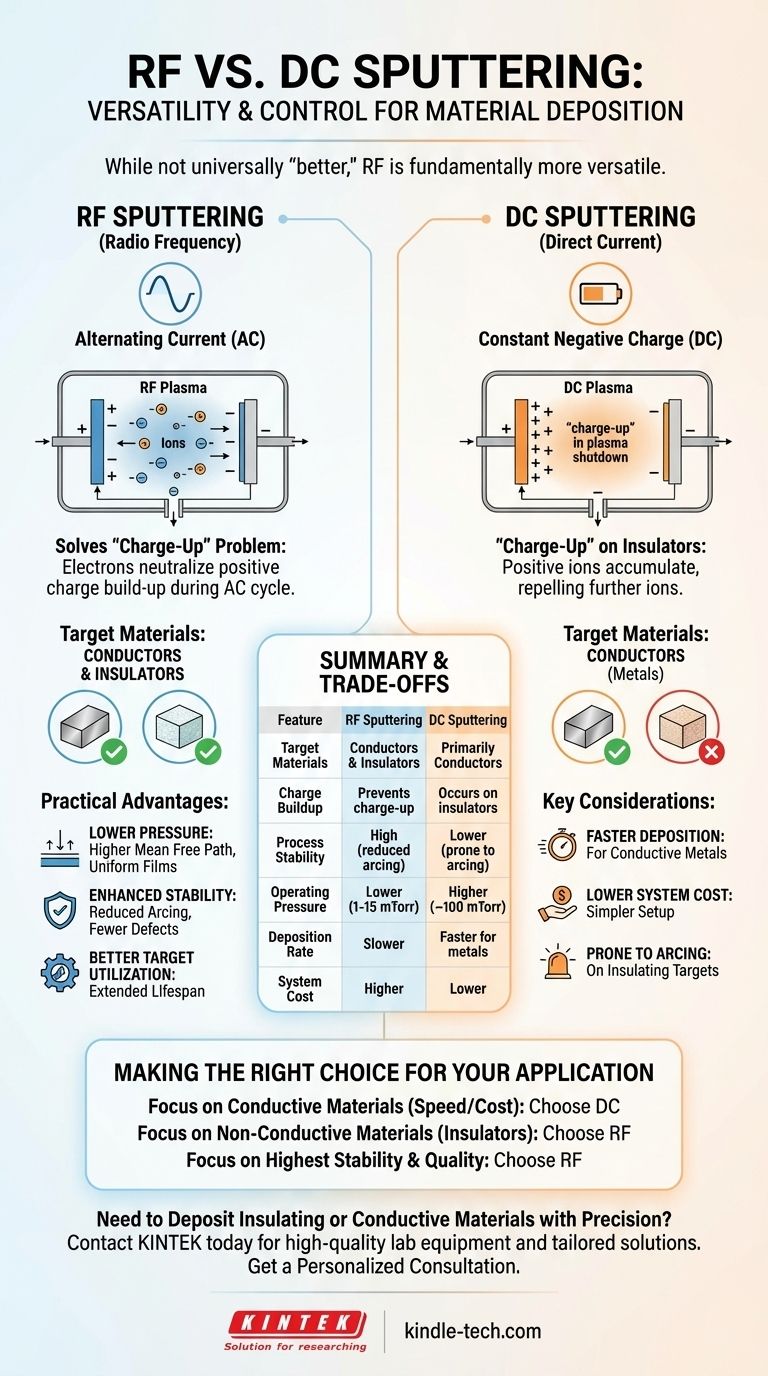

Im Wesentlichen ist RF-Sputtern nicht universell "besser" als DC-Sputtern, aber es ist grundlegend vielseitiger. Der Hauptvorteil des Radiofrequenz- (RF) Sputterns ist seine Fähigkeit, isolierende (dielektrische) Materialien abzuscheiden, eine Aufgabe, die für Standard-Gleichstrom- (DC) Systeme unmöglich ist. Diese Fähigkeit beruht auf der Verwendung eines Wechselstroms, der die prozessschädigende Ladungsansammlung verhindert, die bei nichtleitenden Targets in einer DC-Umgebung auftritt.

Die Wahl zwischen RF- und DC-Sputtern ist keine Frage, welche Methode überlegen ist, sondern welche das richtige Werkzeug für die jeweilige Aufgabe ist. DC-Sputtern ist aufgrund seiner Geschwindigkeit und Einfachheit das Arbeitspferd für leitfähige Metalle, während RF-Sputtern die entscheidende Fähigkeit bietet, mit Isolatoren zu arbeiten und eine stabilere, verfeinerte Prozessumgebung bietet.

Der Kernunterschied: Wie die Stromquelle die Fähigkeit bestimmt

Der grundlegende Unterschied zwischen den beiden Techniken liegt in der Art der Stromversorgung, die zur Erzeugung des Plasmas verwendet wird. Diese einzelne Wahl hat tiefgreifende Auswirkungen auf die Arten von Materialien, mit denen Sie arbeiten können.

DC-Sputtern: Das Problem der "Aufladung"

Beim DC-Sputtern erhält das Targetmaterial eine große, konstante negative Ladung. Dies zieht positive Gasionen (wie Argon+) aus dem Plasma an, die mit ausreichender Kraft auf das Target treffen, um Atome für die Abscheidung herauszulösen.

Dieser Prozess funktioniert perfekt für leitfähige Targets (Metalle), da das Target die positive Ladung der ankommenden Ionen ableiten kann.

Ist das Target jedoch ein Isolator (wie eine Keramik), sammelt sich die positive Ladung der Ionen auf seiner Oberfläche an. Dieser "Aufladungseffekt" stößt schnell weitere positive Ionen ab, was den Sputterprozess effektiv zum Erliegen bringt und oft zu schädlichen Plasmaentladungen führt.

RF-Sputtern: Die Wechselstromlösung

RF-Sputtern löst das Aufladungsproblem durch die Verwendung eines hochfrequenten Wechselstroms (AC), typischerweise bei 13,56 MHz.

Während der negativen Hälfte des AC-Zyklus verhält sich das Target wie ein DC-Target und zieht positive Ionen zum Sputtern an. Entscheidend ist, dass während der kurzen positiven Halbperiode das Target einen Strom hochmobiler Elektronen aus dem Plasma anzieht.

Diese Elektronen neutralisieren sofort die positive Ladung, die sich während der Sputterphase aufgebaut hat. Dieses schnelle Umschalten verhindert die Ladungsansammlung und ermöglicht ein kontinuierliches und stabiles Sputtern von Isoliermaterialien.

Die praktischen Vorteile des RF-Prozesses

Neben der Ermöglichung der Abscheidung von Isolatoren bietet die Natur eines RF-Plasmas mehrere sekundäre Vorteile, die zu einem kontrollierteren und stabileren Prozess führen.

Plasma bei niedrigerem Druck aufrechterhalten

RF-Energie ist deutlich effizienter bei der Ionisierung von Gas und der Aufrechterhaltung eines Plasmas als ein DC-Feld. Dies ermöglicht es RF-Systemen, bei viel niedrigeren Arbeitsdrücken (1-15 mTorr) zu arbeiten, verglichen mit DC-Systemen (oft nahe 100 mTorr).

Der Vorteil: Höhere mittlere freie Weglänge

Der Betrieb bei niedrigerem Druck bedeutet, dass sich viel weniger Gasatome in der Kammer befinden. Dies erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein gesputtertes Atom zurücklegen kann, bevor es mit einem Gaspartikel kollidiert.

Eine längere mittlere freie Weglänge führt dazu, dass das gesputterte Material in einer direkteren Linie vom Target zu Ihrem Substrat gelangt. Dies kann die Filmdichte und die Abscheideeffizienz verbessern.

Verbesserte Prozessstabilität

Das Wechselfeld des RF-Sputterns verhindert den "verschwindenden Anoden"-Effekt, der in DC-Systemen häufig auftritt, bei dem Kammerwände mit einer isolierenden Schicht überzogen werden und das Plasma stören können.

Durch die Eliminierung der Ladungsansammlung, die zu Lichtbögen auf isolierenden Targets führt, bietet das RF-Sputtern einen dramatisch stabileren Prozess, der zu gleichmäßigeren Filmen mit weniger Defekten führt.

Verbesserte Targetausnutzung

Viele DC-Systeme, insbesondere Magnetron-Sputtern, verwenden Magnete, um das Plasma zu begrenzen, was zu starker Erosion in einem spezifischen "Rennbahn"-Muster auf dem Target führt. Dies verschwendet Material und verkürzt die Lebensdauer des Targets.

Das Plasma in einem RF-System ist oft diffuser und beansprucht eine größere Oberfläche des Targets. Dies führt zu einer gleichmäßigeren Erosion, verlängert die Lebensdauer des Targets und maximiert die Nutzung Ihres Ausgangsmaterials.

Die Kompromisse verstehen

Obwohl RF-Sputtern vielseitiger ist, ist es nicht immer die beste Wahl. Die Anerkennung seiner Grenzen ist entscheidend für eine fundierte technische Entscheidung.

Abscheiderate: Der Geschwindigkeitsvorteil von DC

Für die Abscheidung von leitfähigen Metallen ist DC-Magnetron-Sputtern typischerweise schneller als RF-Sputtern. Der RF-Prozess beinhaltet eine nicht-sputternde Halbperiode zur Ladungsneutralisation, was die gesamte Abscheiderate im Vergleich zum kontinuierlichen Beschuss in einem DC-System leicht reduziert.

Systemkomplexität und Kosten

RF-Sputtersysteme sind von Natur aus komplexer und teurer. Sie erfordern eine dedizierte RF-Stromversorgung und ein Impedanzanpassungsnetzwerk – eine kritische Komponente, die den Stromkreis feinabstimmt, um sicherzustellen, dass die maximale Leistung an das Plasma übertragen und nicht zur Quelle zurückreflektiert wird. Dies erhöht die Kosten und die Komplexität im Vergleich zu einem einfacheren DC-Aufbau erheblich.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte sich ausschließlich nach Ihren Materialanforderungen und Projektzielen richten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von leitfähigen Materialien (Metallen) mit hoher Geschwindigkeit und geringen Kosten liegt: Standard-DC-Magnetron-Sputtern ist fast immer die effizientere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von nichtleitenden Materialien (Keramiken, Dielektrika, Polymeren) liegt: RF-Sputtern ist die notwendige und richtige Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Prozessstabilität und Filmqualität liegt, auch bei Metallen: Ziehen Sie RF-Sputtern wegen seiner Vorteile im Niederdruckbetrieb und des geringeren Potenzials für Lichtbögen in Betracht.

Letztendlich befähigt Sie das Verständnis der grundlegenden Physik jedes Prozesses, die Technologie auszuwählen, die am besten zu Ihrem Material und dem gewünschten Ergebnis passt.

Zusammenfassungstabelle:

| Merkmal | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Targetmaterialien | Leiter & Isolatoren | Primär Leiter |

| Ladungsaufbau | Verhindert Ladungsaufbau | Tritt bei Isolatoren auf |

| Prozessstabilität | Hoch (reduzierte Lichtbögen) | Niedriger (anfällig für Lichtbögen) |

| Betriebsdruck | Niedriger (1-15 mTorr) | Höher (~100 mTorr) |

| Abscheiderate | Langsamer | Schneller für Metalle |

| Systemkosten | Höher | Niedriger |

Müssen Sie isolierende oder leitfähige Materialien präzise abscheiden?

Die Wahl der richtigen Sputtertechnologie ist entscheidend für Ihre Forschungs- oder Produktionsergebnisse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich RF- und DC-Sputtersystemen, die auf Ihre spezifischen materialwissenschaftlichen Anforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen:

- Das ideale System auszuwählen für Ihre Targetmaterialien (Metalle, Keramiken, Dielektrika)

- Überragende Filmqualität zu erzielen mit stabilen, kontrollierten Prozessen

- Ihre Investition zu maximieren mit dem richtigen Werkzeug für Ihre Anwendung

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern können.

Erhalten Sie eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Goldplattierte Elektrode

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen